Z18xe производство кожухов головки блока цилиндров

Сейчас часто встречаешь запросы, связанные с производством кожухов головки блока цилиндров, особенно от небольших компаний, пытающихся освоить эту нишу. Многие считают, что это простая механическая работа – вырезать нужную форму, покрасить. Но опыт подсказывает, что все гораздо сложнее. Не только в геометрии, но и в материалах, точности обработки, а главное – в стабильности процесса. И не стоит забывать про адгезию покрытия, особенно если речь идет о сложных конструкциях. Мы много лет работаем в этой области, и каждый проект – это вызов, требующий особого подхода. Хочу поделиться некоторыми моментами, которые, на мой взгляд, часто упускаются из виду, и с которыми приходится сталкиваться постоянно.

Основные проблемы при изготовлении кожухов ГБЦ

Первая и, пожалуй, самая важная проблема – это точность. Современные двигатели требуют максимально точного прилегания крышки к головке блока, иначе теряется компрессия, и это прямиком сказывается на эффективности работы двигателя. Любые отклонения от заданных размеров, даже минимальные, могут привести к серьезным последствиям. Проблема усугубляется разнообразием материалов: от алюминиевых сплавов до чугуна, каждый материал требует своего подхода к обработке и выбору инструментов. Мы, например, работали с алюминиевыми кожухами, которые подвергались термической обработке, и небольшое изменение размеров после термообработки могло сделать всю партию бракованной.

Помимо точности, критически важны требования к качеству поверхности. Наличие царапин, сколов или других дефектов не только ухудшает внешний вид изделия, но и может привести к утечкам охлаждающей жидкости или масла. Поэтому контроль качества на каждом этапе производства – это обязательное условие. Мы используем различные методы контроля, включая визуальный осмотр, измерения с помощью координатно-измерительных машин (КИМ) и ультразвуковой контроль.

Выбор материала и его влияние на процесс

Выбор материала – это не просто вопрос стоимости. От материала зависит не только прочность и долговечность кожуха, но и сложность его обработки. Алюминиевые сплавы, как уже упоминалось, подвержены термическим деформациям, что требует особой осторожности при резке и сверлении. Чугун более устойчив к деформациям, но требует более грубой обработки. Мы часто сталкиваемся с ситуацией, когда заказчики выбирают материал, исходя из стоимости, не учитывая сложность последующего производства. Это, как правило, приводит к задержкам и дополнительным затратам.

Еще один важный момент – коррозионная стойкость. Крышки ГБЦ часто контактируют с охлаждающей жидкостью, которая содержит различные присадки. Поэтому материал должен быть устойчив к коррозии. Мы используем различные антикоррозионные покрытия, включая анодирование и хромирование, чтобы обеспечить долговечность изделия. Современные технологии покрытия, например, PVD (Physical Vapor Deposition), позволяют создавать покрытия с высокой износостойкостью и коррозионной стойкостью.

Оптимизация производственного процесса

Оптимизация производственного процесса – это постоянный процесс. Мы постоянно ищем способы сократить время изготовления, снизить затраты и повысить качество продукции. Например, мы внедрили систему автоматизированного проектирования (CAD) и автоматизированного производства (CAM), что позволило нам значительно сократить время разработки и изготовления деталей. Также мы используем 3D-печать для прототипирования и производства небольших партий изделий.

Важным аспектом оптимизации является также выбор оборудования. Мы используем фрезерные станки с ЧПУ, токарные станки с ЧПУ и другие современные станки, которые позволяют нам точно и быстро изготавливать детали. Регулярное техническое обслуживание оборудования также является важным фактором, обеспечивающим стабильность производственного процесса. Не стоит экономить на обслуживании оборудования – это может привести к серьезным поломкам и задержкам в производстве.

Пример из практики: сложности с адгезией покрытия

Недавно мы работали над проектом по производству кожухов ГБЦ для мощных двигателей с турбонаддувом. В процессе покраски мы столкнулись с проблемой адгезии покрытия к алюминиевому сплаву. Покрытие отслаивалось, что приводило к ухудшению внешнего вида и снижению коррозионной стойкости изделия. Пришлось провести дополнительные исследования и выбрать новый тип покрытия, а также оптимизировать процесс покраски. Это потребовало дополнительных затрат времени и средств, но в конечном итоге позволило нам решить проблему.

Подобные проблемы часто возникают при работе с современными материалами и покрытиями. Поэтому важно иметь опыт и знания в области материаловедения и технологии нанесения покрытий. Нам помог сотрудничество с лабораторией, специализирующейся на исследованиях материалов и покрытий. Они помогли нам выбрать оптимальное решение для нашей задачи.

Что нужно учитывать при выборе поставщика

При выборе поставщика кожухов головки блока цилиндров важно учитывать не только цену, но и опыт, качество продукции и надежность. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Обязательно запросите сертификаты качества на продукцию поставщика и проведите проверку его производственных мощностей. Также полезно пообщаться с другими заказчиками поставщика, чтобы узнать их мнение о работе с ним.

Мы рекомендуем выбирать поставщика, который имеет опыт работы с аналогичными проектами и использует современное оборудование и технологии. Важно, чтобы поставщик был готов к сотрудничеству и мог оперативно решать возникающие проблемы. Компания ООО Чэнду Чанъинь Энергетическая Технология [https://www.cydl.ru/](https://www.cydl.ru/) предлагает широкий спектр продукции и услуг в этой области. Мы обладаем необходимым опытом и знаниями для производства качественных кожухов ГБЦ любой сложности.

Будущее производства кожухов головки блока цилиндров

Постоянное развитие двигателестроения требует постоянного совершенствования технологий производства кожухов головки блока цилиндров. Мы видим тенденцию к увеличению использования легких материалов, таких как композиты, и к применению новых технологий покрытия, таких как нанопокрытия. Также мы ожидаем, что в будущем будет расти спрос на изделия с повышенной коррозионной стойкостью и долговечностью. Мы активно следим за новыми тенденциями в отрасли и постоянно совершенствуем наши технологии, чтобы соответствовать требованиям рынка.

В целом, производство кожухов головки блока цилиндров – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и использования качественных материалов. Но при правильном подходе можно добиться отличных результатов и обеспечить надежность и долговечность изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

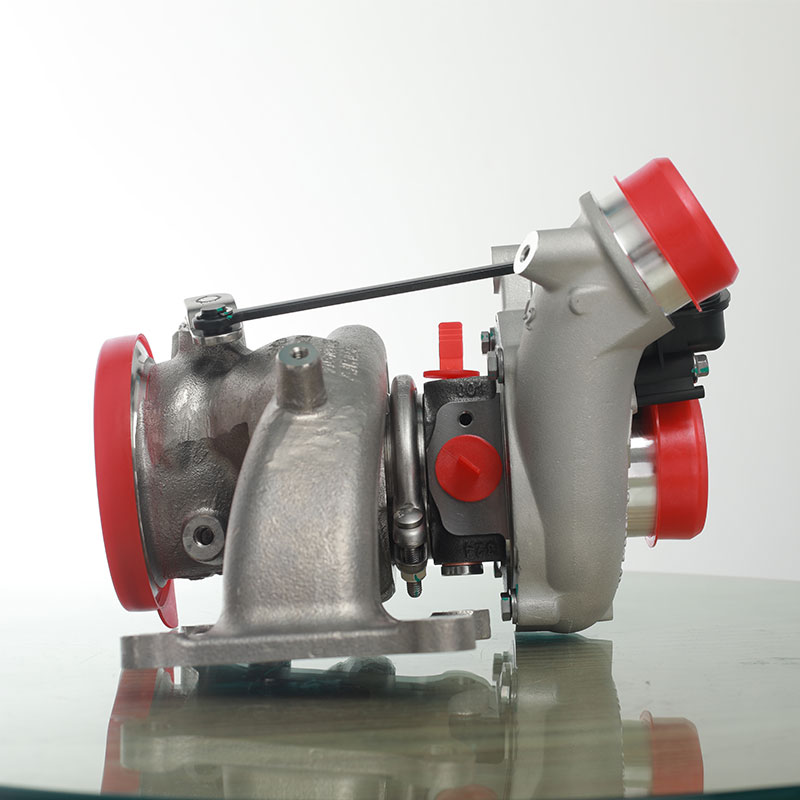

Турбонагнетатель

Турбонагнетатель -

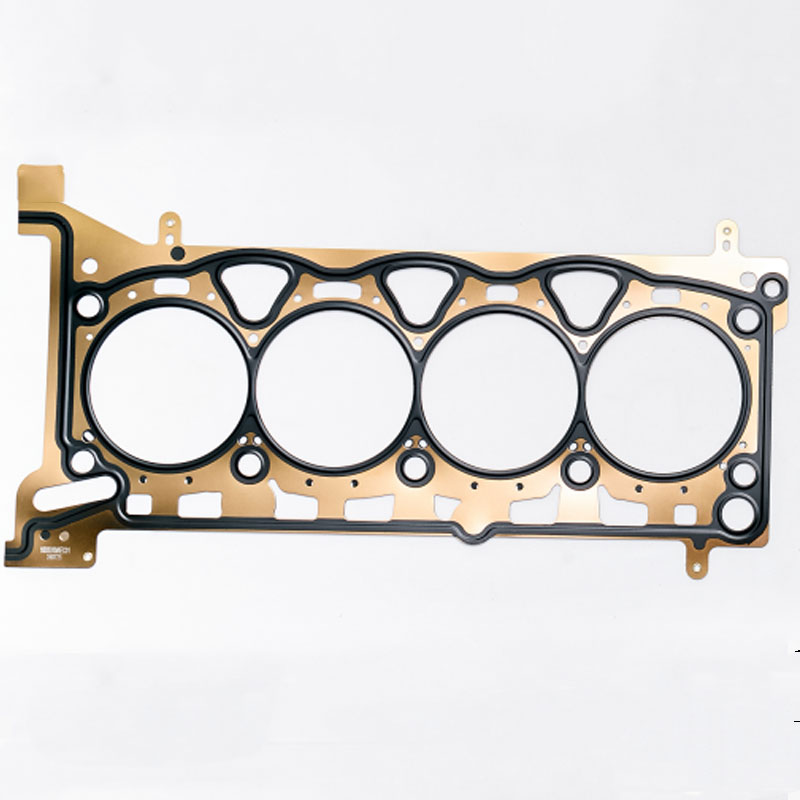

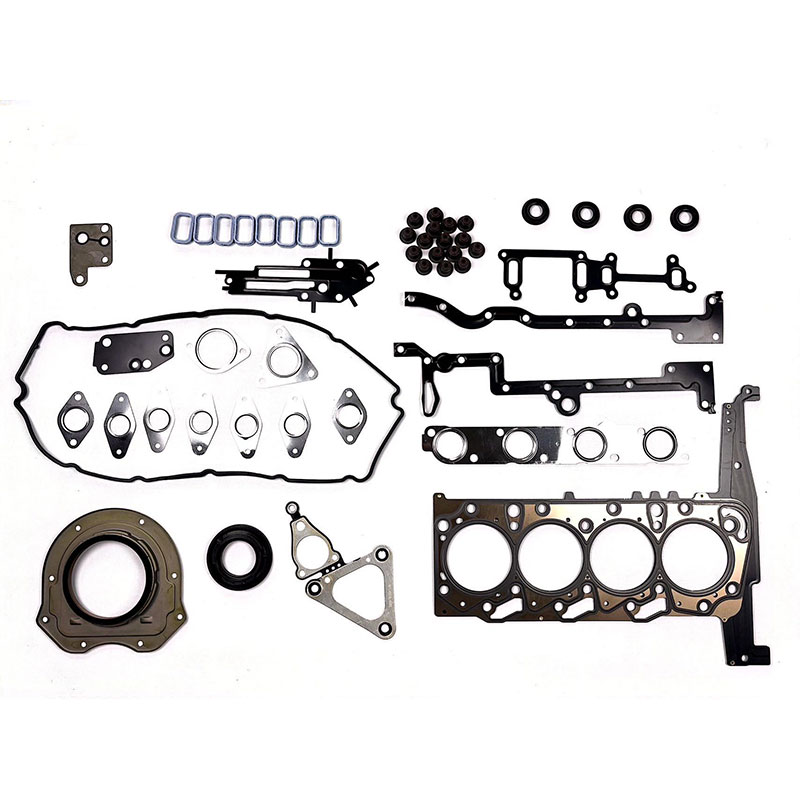

Прокладка цилиндра

Прокладка цилиндра -

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a -

Толкатель

Толкатель -

Jiangling Motors

Jiangling Motors -

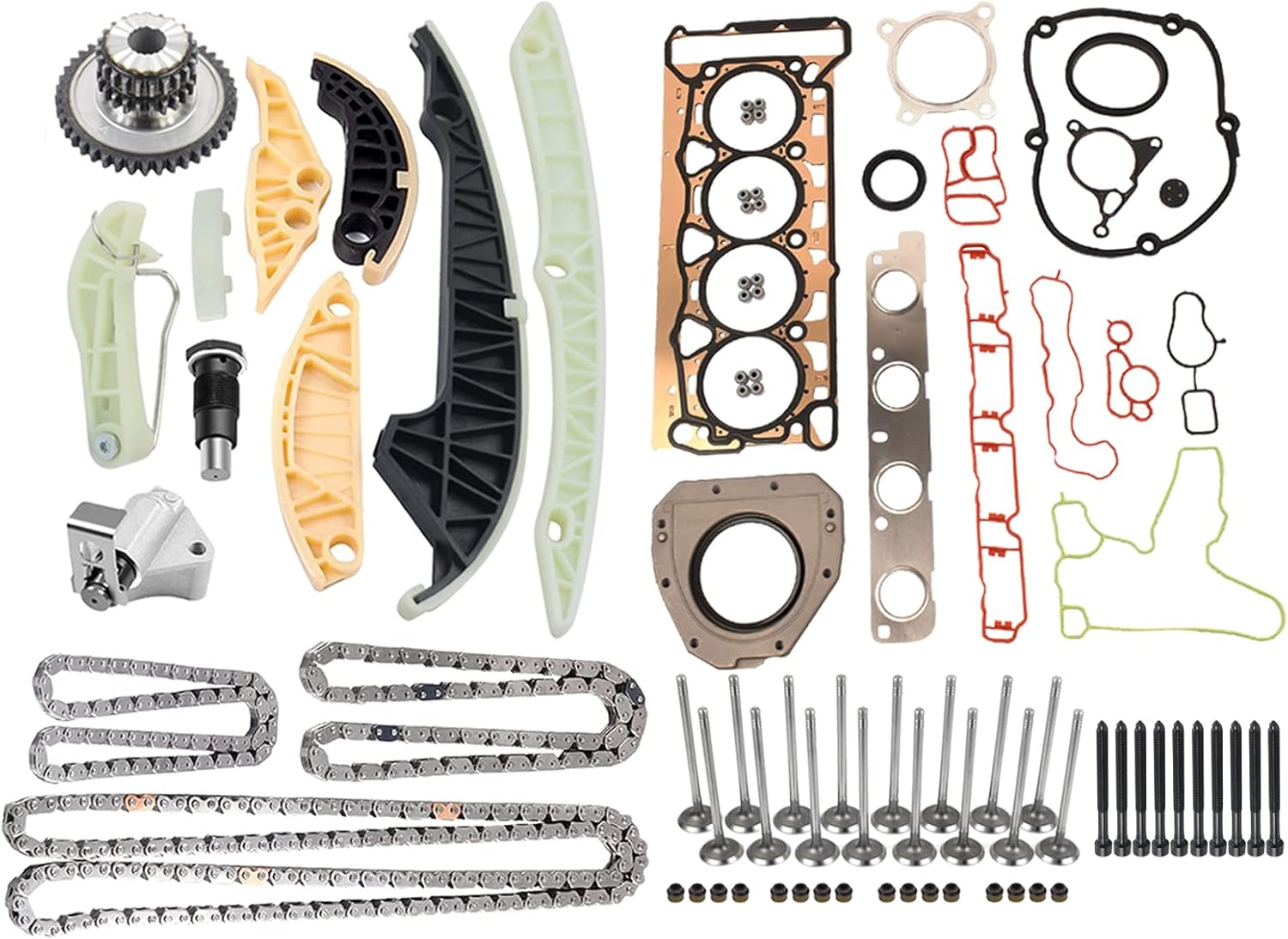

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

Масляное уплотнение

Масляное уплотнение -

Резиновое о-кольцо

Резиновое о-кольцо -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

Коромысло

Коромысло -

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0 -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Связанный поиск

Связанный поиск- Китайская прокладка двигателя змз

- Поставщики прокладки капота двигателя

- Лучшие страны-покупатели прокладки масляного поддона ваз в китае

- Производители пальцевых толкателей

- Поставщики резиновых деталей

- Уплотнительная прокладка клапанной камеры

- Поставщики прокладка поддона картера ваз 2114

- Цена комплекта для капитального ремонта cummins

- Цены на чашки толкателей

- Цены на прокладка масляного поддона автоматической коробки передач в китае