FKM/NBR/PTFE Резиновое сальниковое уплотнение

Резиновое сальниковое уплотнение – это, казалось бы, простая вещь. Но на практике, выбор материала и его правильное применение – это целое искусство. Часто, особенно в начальный период работы, клиенты ориентируются на 'самый дешевый' или 'самый распространенный' вариант. А потом приходится разбираться с утечками, преждевременным износом и, как следствие, дополнительными затратами. Хочу поделиться своим опытом, с которым сталкивался многократно. Никаких универсальных решений не существует. Все зависит от конкретных условий эксплуатации, агрессивности среды и требуемых характеристик.

Что определяет выбор материала сальниковой набивки?

Итак, на что нужно обращать внимание, когда речь заходит о выборе резинового сальникового уплотнения? Во-первых, это рабочая среда. Во-вторых, температура. И, наконец, механические нагрузки – давление, скорость потока, наличие абразивных частиц. Многие зацикливаются только на рабочей среде, упуская из виду остальные факторы. Например, даже если среда кажется 'инертной', наличие примесей или химически активных компонентов в масле может значительно ускорить разрушение сальниковой набивки. Мы в ООО Чэнду Чанъинь Энергетическая Технология часто сталкиваемся с ситуациями, когда сальниковое уплотнение выбирают, основываясь только на типе рабочей жидкости, а потом удивляются его быстрому выходу из строя.

Фторкаучуки (FKM) – король химической стойкости

FKM (фторкаучук) – это, пожалуй, самый универсальный материал для сальниковых уплотнений. Он обладает отличной стойкостью к широкому спектру агрессивных сред: маслам, топливам, растворителям, кислотам и щелочам. Но даже среди фторкаучуков есть разные марки, и выбор конкретной марки должен быть основан на конкретных требованиях. Например, для работы с высокотемпературными маслами потребуется фторкаучук с повышенной термостойкостью. Однажды мы работали с компанией, производящей смазку для авиационных двигателей. Сначала они использовали стандартный FKM, но уплотнения быстро деформировались и теряли свои свойства. Пришлось перейти на более специализированный фторкаучук, разработанный специально для работы в экстремальных условиях.

Нейлон (NBR) – экономичный вариант с ограничениями

NBR (нитрильный каучук) – более экономичный вариант, чем фторкаучук. Он обладает хорошей стойкостью к маслам и топливам, но хуже переносит воздействие растворителей и высоких температур. Особенно важно учитывать его склонность к набуханию в некоторых органических растворителях. Мы часто используем НБР для уплотнений в системах гидравлики и пневматики, где не требуется высокая химическая стойкость. Но важно помнить, что при контакте с определенными маслами, например, с маслами на основе дизельного топлива, срок службы уплотнения значительно сокращается.

PTFE – для высоких нагрузок и трения

PTFE (тефлон) – это политетрафторэтилен, известный своей низкой шероховатостью и отличными антифрикционными свойствами. Он хорошо подходит для уплотнений в условиях высоких нагрузок и трения. PTFE также обладает хорошей стойкостью к воздействию многих химических веществ. Однако, он не подходит для работы с высокими температурами, так как его максимальная рабочая температура ограничена. Мы применяем PTFE в уплотнениях для насосов, работающих с абразивными жидкостями, где требуется минимальное трение и высокая износостойкость. Но важно помнить, что для надежной работы PTFE требуется правильная установка и предотвращение деформации.

Реальные проблемы и их решения

Одна из самых распространенных проблем, с которой мы сталкиваемся – это деформация сальниковой набивки при высоких температурах. Особенно часто это происходит с уплотнениями из НБР. Решение – использование фторкаучука или специальных термостойких эластомеров. Также, важно правильно выбрать конструкцию сальникового уплотнения, чтобы обеспечить равномерное распределение нагрузки. Часто проблема возникает из-за неправильно подобранного диаметра или формы сальниковой набивки.

Проблемы с уплотнениями в агрессивных средах

Иногда возникает ситуация, когда кажется, что все материалы подходят, но уплотнение все равно быстро разрушается. Причина может быть в наличии примесей в рабочей среде или в присутствии микротрещин на поверхности сальниковой набивки. В этом случае, необходимо использовать уплотнения с более высокой степенью защиты от загрязнений, например, с дополнительными уплотнительными кольцами или с поверхностной обработкой, повышающей устойчивость к химическому воздействию. Мы часто рекомендуем использовать сальниковые уплотнения с PTFE-прокладками для обеспечения дополнительной защиты от химического воздействия.

Важность профессионального подхода

Выбор резинового сальникового уплотнения – это не случайный выбор. Это результат анализа всех факторов, влияющих на его работу. Мы в ООО Чэнду Чанъинь Энергетическая Технология всегда стараемся предложить клиентам оптимальное решение, основанное на нашем опыте и знаниях. Иногда приходится проводить лабораторные испытания, чтобы убедиться в правильности выбора материала. Это может показаться излишним, но в долгосрочной перспективе это позволяет избежать дорогостоящих ремонтов и простоев оборудования. Важно помнить, что замена сальникового уплотнения – это не просто замена детали, это решение проблемы, связанной с надежностью и долговечностью всего оборудования.

С какими проблемами чаще всего сталкиваются наши клиенты

Наиболее частые проблемы, которые мы помогаем решать, это утечки масла или топлива, преждевременный износ сальниковой набивки и необходимость частой замены уплотнений. Часто эти проблемы связаны с неправильным выбором материала или с неправильной установкой уплотнения. Мы предлагаем не только сальниковые уплотнения, но и консультации по их правильному применению, чтобы помочь нашим клиентам избежать этих проблем. Вы можете найти подробную информацию о наших продуктах и услугах на нашем сайте:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

BYD

BYD -

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40 -

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Geely

Geely -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Great Wall

Great Wall -

Jiangling Motors

Jiangling Motors -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

Прокладка головки блока цилиндров Suzuki, самая популярная в Китае, простая и удобная в обращении, цена 11141-60A00 11141 60A00 1114160A00, автозапчасти

Прокладка головки блока цилиндров Suzuki, самая популярная в Китае, простая и удобная в обращении, цена 11141-60A00 11141 60A00 1114160A00, автозапчасти -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль

Связанный поиск

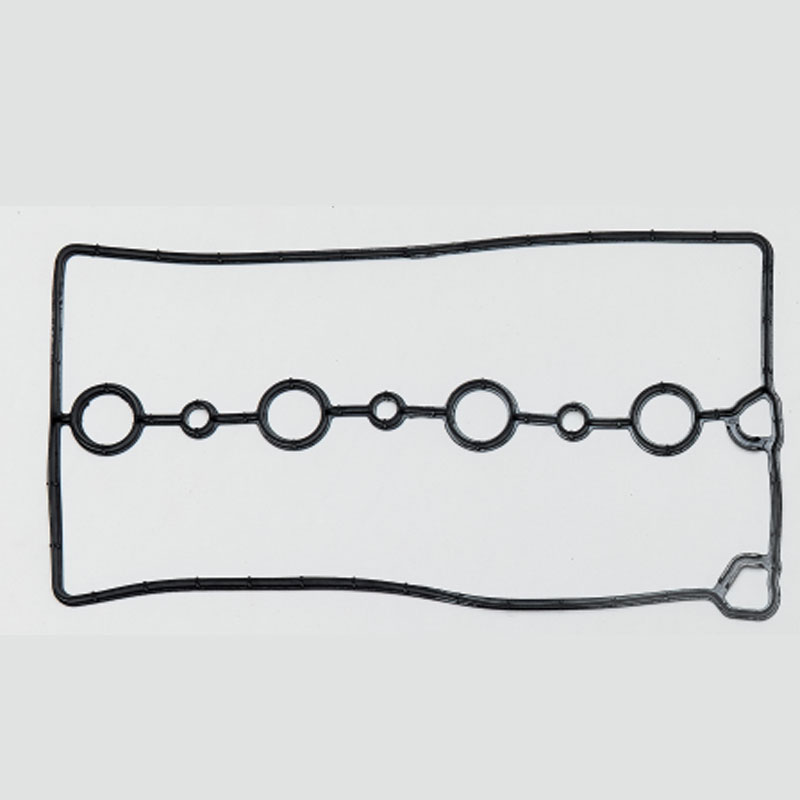

Связанный поиск- Китайские производители прокладок клапанной крышки

- Цена на fkm фторкаучуковое масляное уплотнение

- Нижняя подшипниковая втулка двигателя

- ось коромысел клапанов

- Поставщики прокладки масляного поддона volkswagen polo

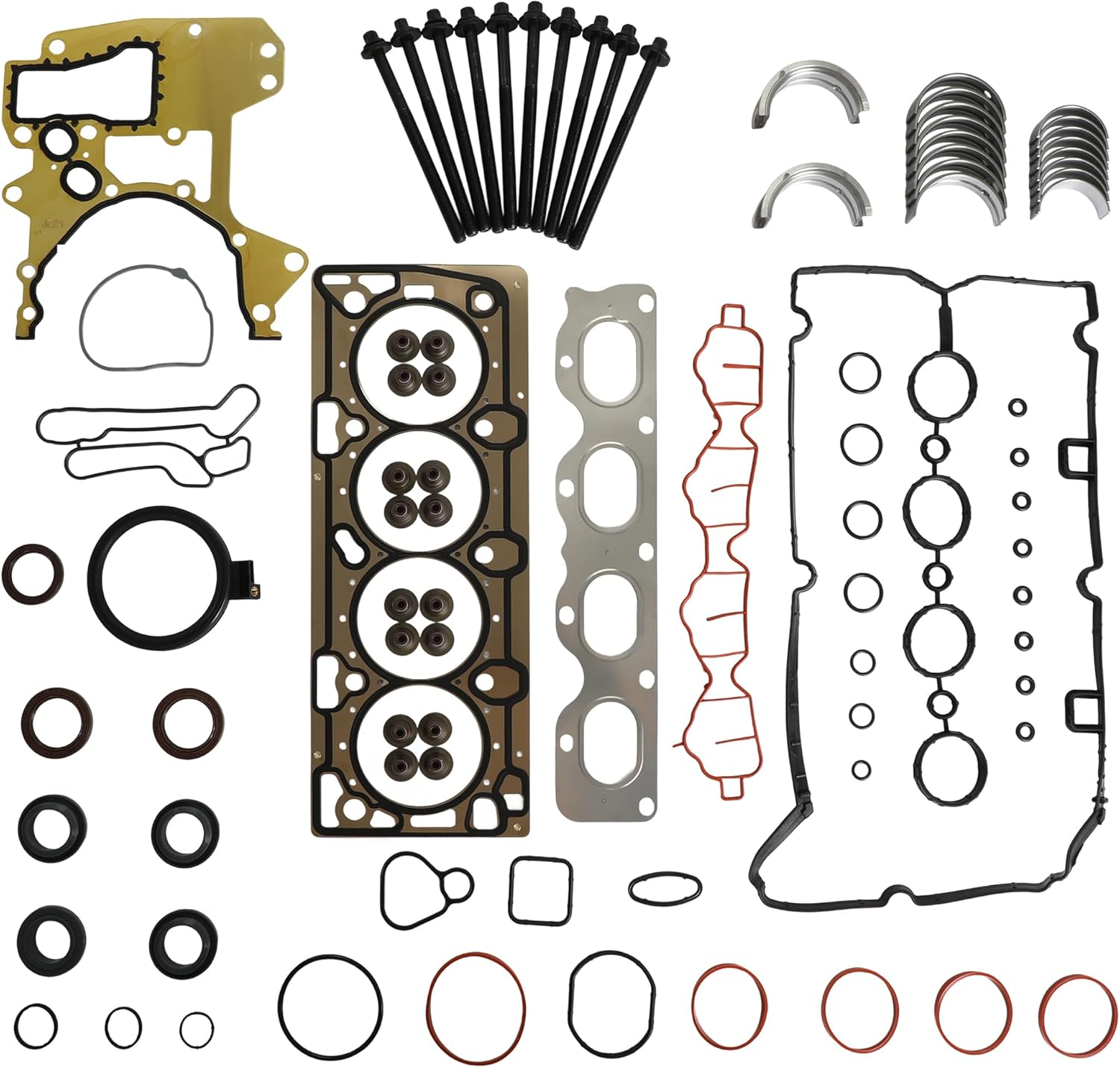

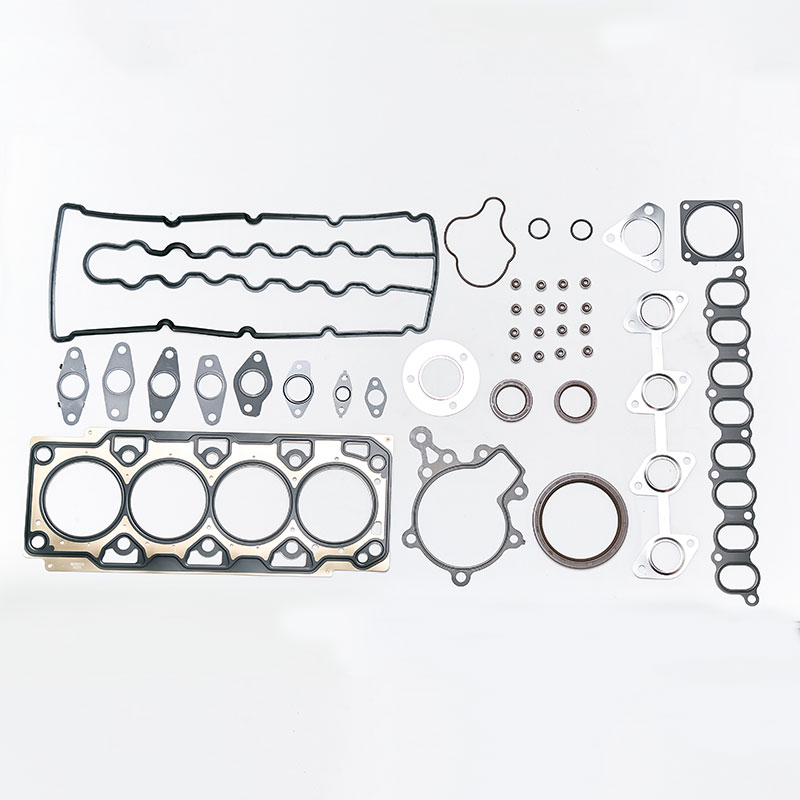

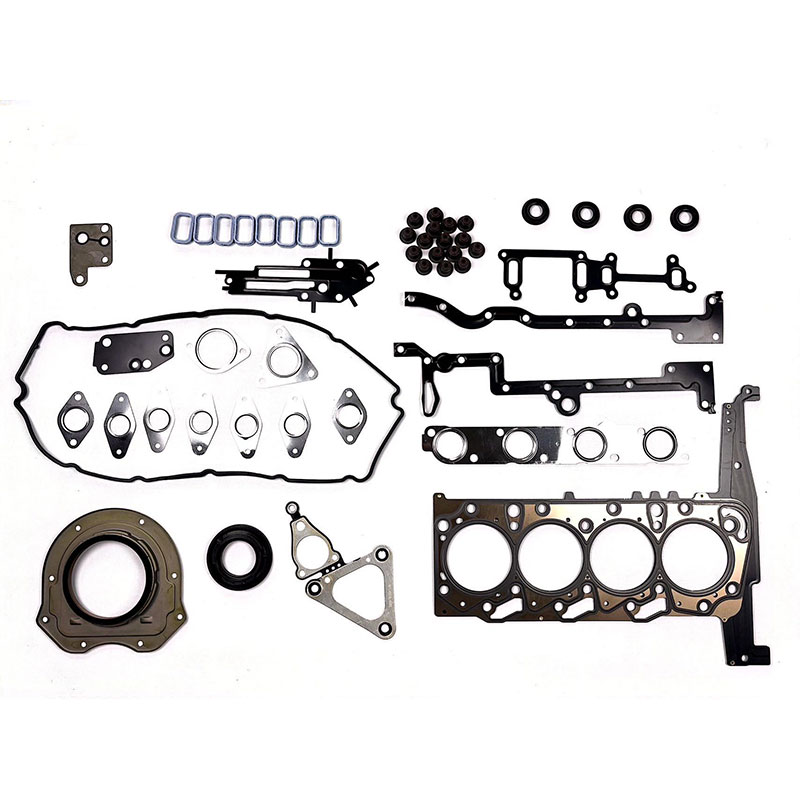

- Производители полных прокладок для капитального ремонта

- Производители прокладка масляного поддона в китае

- Основные страны-покупатели коромысел клапанов ваз

- Производители уплотнений двигателя

- Поставщики комплектов для капитального ремонта jac в китай