Резиновые детали

Часто слышу от новых знакомых в отрасли: 'Ну, **резиновые детали** – это же просто делаем, формуем, режем... что тут сложного?'. И действительно, на первый взгляд может показаться так. Но опыт подсказывает, что за кажущейся простотой скрывается целый пласт знаний, технологий и, чего греха таить, головной боли. Не просто производство, а подбор материалов, оптимизация геометрии, контроль качества – все это критически важно для долговечности и надежности готовых изделий. Мы в ООО Чэнду Чанъинь Энергетическая Технология имеем немалый опыт в этой области, и каждый проект – это уникальный вызов.

Первый шаг: выбор материала – фундамент долговечности

Выбор полимера – это, наверное, самое важное решение на этапе проектирования. Нельзя просто взять первый попавшийся канистр и начать лить. Нужно понимать, для каких условий эксплуатации предназначен компонент. Высокая температура? Агрессивные химические среды? Износ? Эти вопросы нужно решить в первую очередь. Например, для уплотнений в двигателях, работающих при экстремальных температурах, используют специальные фторполимеры, которые выдерживают колоссальные нагрузки. Попытка использовать, скажем, стандартный неопрен в таких условиях – это прямой путь к преждевременному выходу из строя.

Мы часто сталкиваемся с ситуацией, когда заказчики хотят сэкономить на материале, выбирая более дешевые аналоги. В итоге, это приводит к постоянным гарантийным случаям и потере репутации. Гораздо выгоднее сразу инвестировать в качественный материал, который обеспечит долгий срок службы изделия. Важно учитывать не только цену, но и коэффициент деформации, твердость по Шору, устойчивость к маслам и другим агрессивным средам. Иногда, кажется, что более дорогой материал – это просто переплата, но это не так.

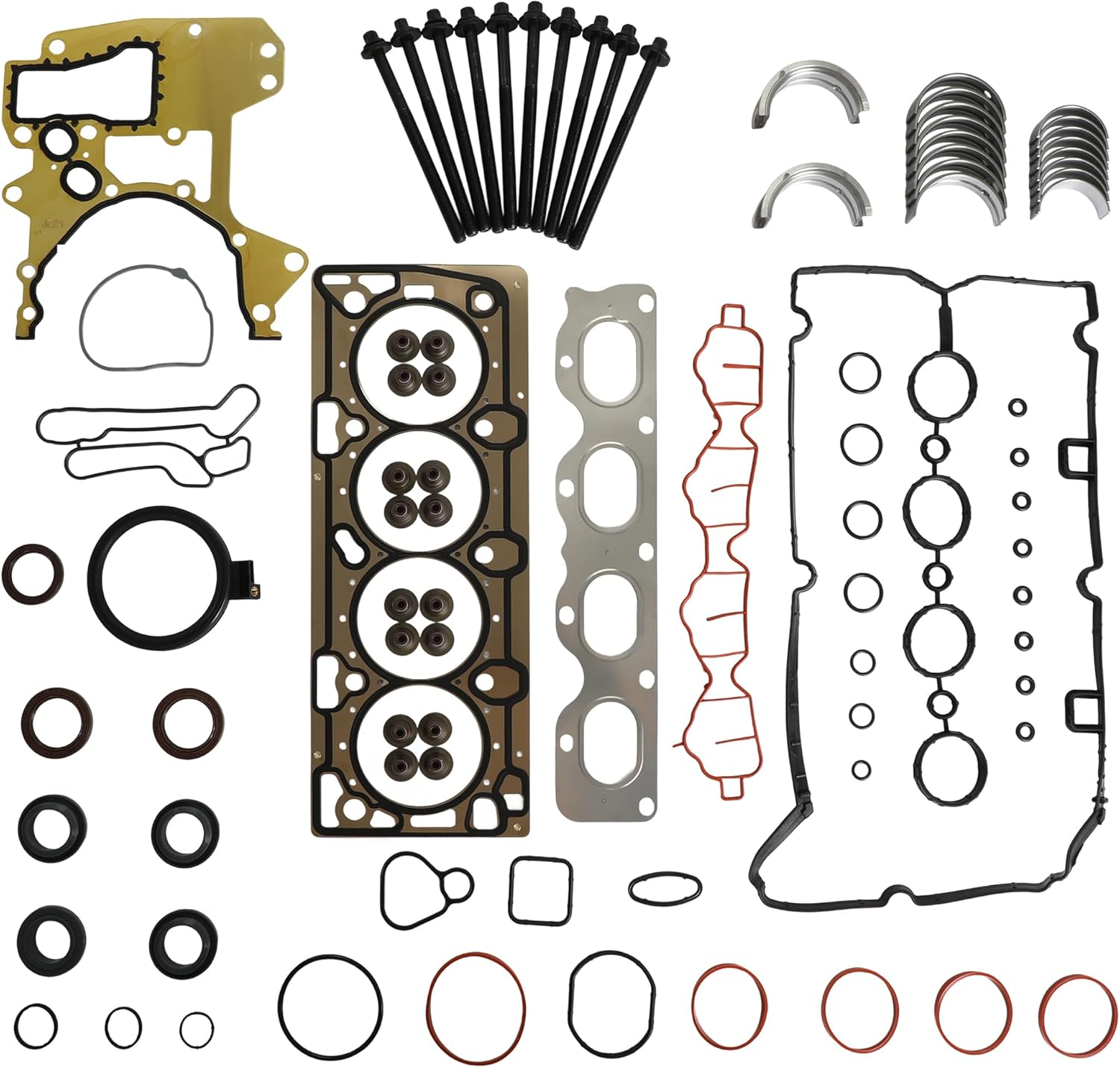

Что касается конкретных примеров, то для наших комплектов для ремонта двигателей, используемых в тяжелой технике, мы часто применяем комбинацию различных эластомеров – для оптимального баланса между прочностью, эластичностью и устойчивостью к износу. Это позволяет добиться максимальной надежности и долговечности даже в самых сложных условиях эксплуатации. Даже небольшая ошибка в подборе материала может привести к катастрофическим последствиям.

Проектирование под производство: что нужно учитывать?

Дальше идет этап проектирования. Здесь важно учитывать не только функциональные требования к изделию, но и особенности технологического процесса. Например, для деталей, изготавливаемых методом литья под давлением, необходимо учитывать усадку полимера и возможные деформации. Если не учесть эти факторы, то после литья изделие может получиться с неправильными размерами и геометрией.

Мы всегда используем программное обеспечение для 3D-моделирования и анализа методом конечных элементов (FEA), чтобы выявить возможные проблемы еще на этапе проектирования. Это позволяет оптимизировать геометрию изделия, уменьшить концентрацию напряжений и повысить его прочность. Кроме того, FEA позволяет спрогнозировать деформацию изделия под воздействием различных нагрузок и температур.

Вспомню один случай: у нас был заказ на производство уплотнений для гидравлических цилиндров. Исходный проект был разработан без учета усадки полимера, и после литья изделия получились слишком маленькими. Пришлось переделывать проект, внести изменения в геометрию и переливать детали. Это привело к задержке производства и увеличению стоимости. Этот опыт научил нас всегда учитывать усадку полимера при проектировании.

Технологии формования: от литья до экструзии

Далее, конечно, выбирается способ формования. Это может быть литье под давлением, литье под атмосферным давлением, экструзия, прессование, и так далее. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от геометрии изделия, объема производства и требований к качеству поверхности.

Литье под давлением – это самый распространенный способ производства **резиновых деталей**. Он позволяет получать детали сложной формы с высокой точностью и повторяемостью. Но он требует значительных инвестиций в оборудование и оснастку. Экструзия – это более экономичный способ производства длинномерных изделий, таких как шланги и профили. Прессование используется для производства деталей сложной формы из высокопрочных полимеров.

Мы постоянно следим за новыми технологиями формования и внедряем их в производство. Недавно мы приобрели новую экструзионную линию, которая позволяет нам производить более тонкие и сложные профили с высокой точностью. Это позволило нам расширить ассортимент продукции и удовлетворить потребности наших заказчиков.

Контроль качества: гарантия надежности

Нельзя забывать о контроле качества. Это обязательный этап производства **резиновых деталей**. Контроль качества включает в себя визуальный осмотр, измерение размеров, испытания на прочность, эластичность, устойчивость к износу и другие параметры.

Мы используем современное оборудование для контроля качества, такое как координатно-измерительные машины, универсальные испытательные машины и термокамеры. Все детали проходят контроль качества на каждом этапе производства – от входного контроля сырья до финальной упаковки готовой продукции. Мы придерживаемся строгих стандартов качества и не допускаем выпуск бракованной продукции.

Один из самых распространенных видов брака – это наличие дефектов поверхности, таких как трещины, поры и царапины. Они могут снизить прочность и долговечность изделия. Мы используем специальные методы обработки поверхности, чтобы устранить эти дефекты. Кроме того, мы проводим регулярные проверки оборудования и обучение персонала, чтобы предотвратить возникновение брака.

Будущее производства резиновых деталей

В заключение хочу сказать, что производство **резиновых деталей** – это сложная и интересная область. Постоянно появляются новые материалы, технологии и методы формования. Чтобы оставаться конкурентоспособными, необходимо постоянно учиться и совершенствовать свои знания и навыки.

Мы в ООО Чэнду Чанъинь Энергетическая Технология стремимся быть в авангарде инноваций в этой области. Мы постоянно инвестируем в новые технологии и оборудование, обучаем персонал и работаем над улучшением качества нашей продукции. Мы уверены, что сможем удовлетворить потребности наших заказчиков и внести свой вклад в развитие отрасли.

Наш сайт: https://www.cydl.ru. Мы предлагаем широкий спектр услуг по производству резиновых деталей и комплектов для ремонта двигателей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

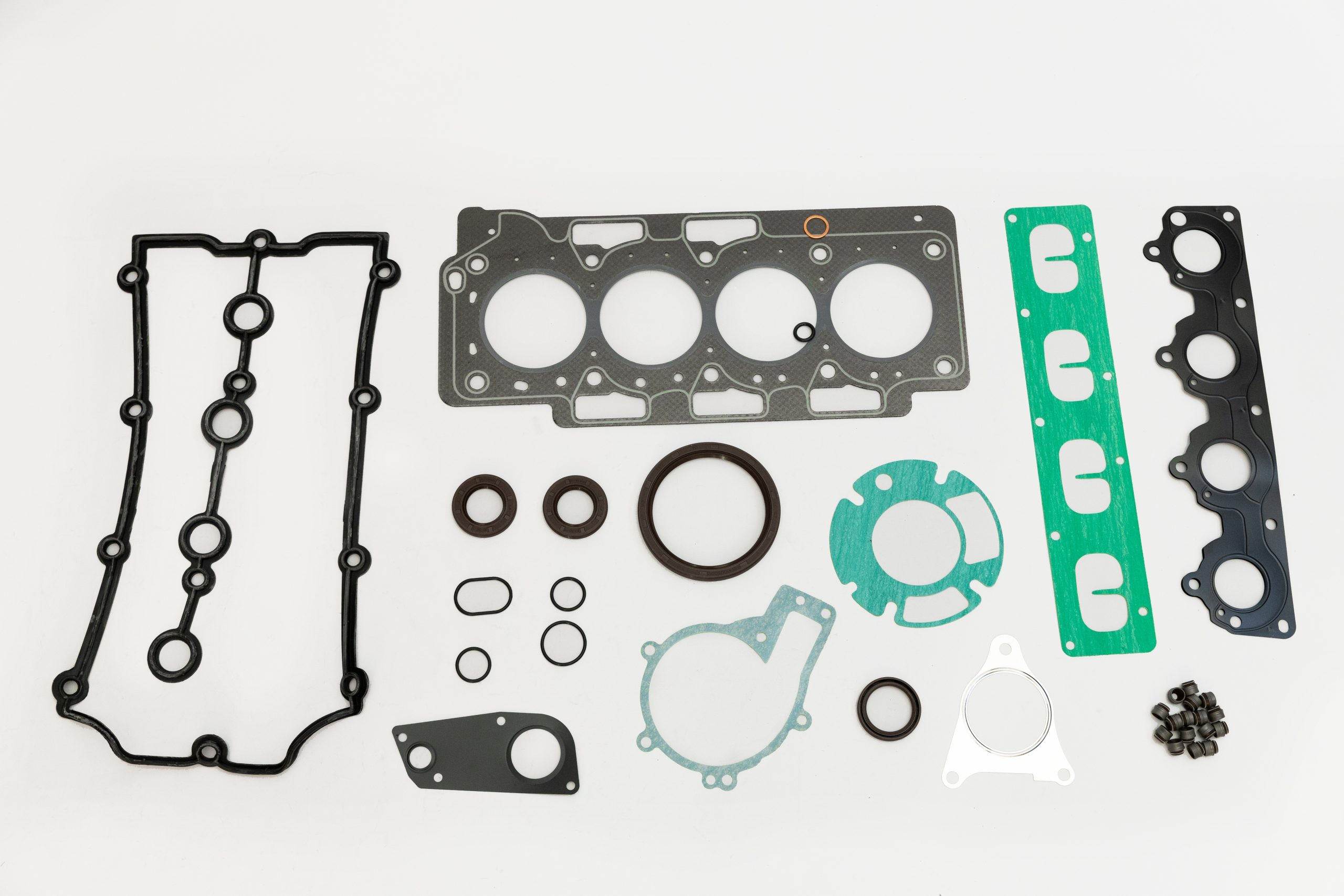

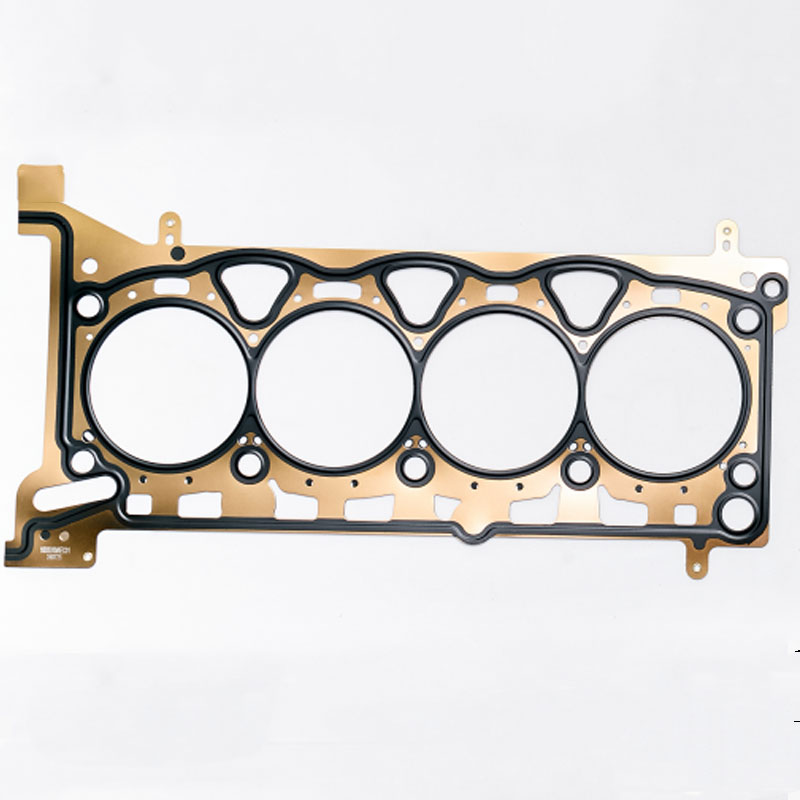

Прокладка цилиндра

Прокладка цилиндра -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

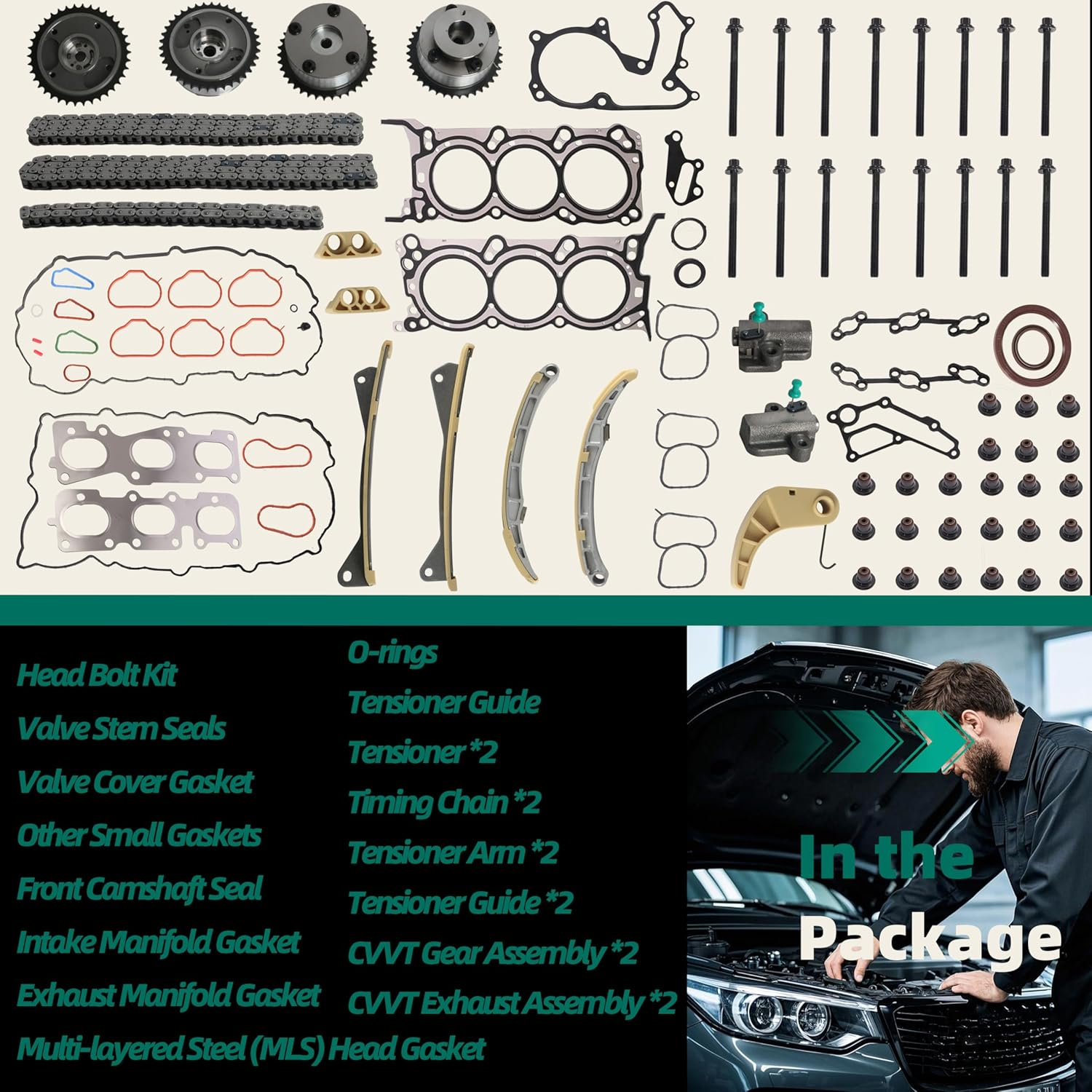

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0 -

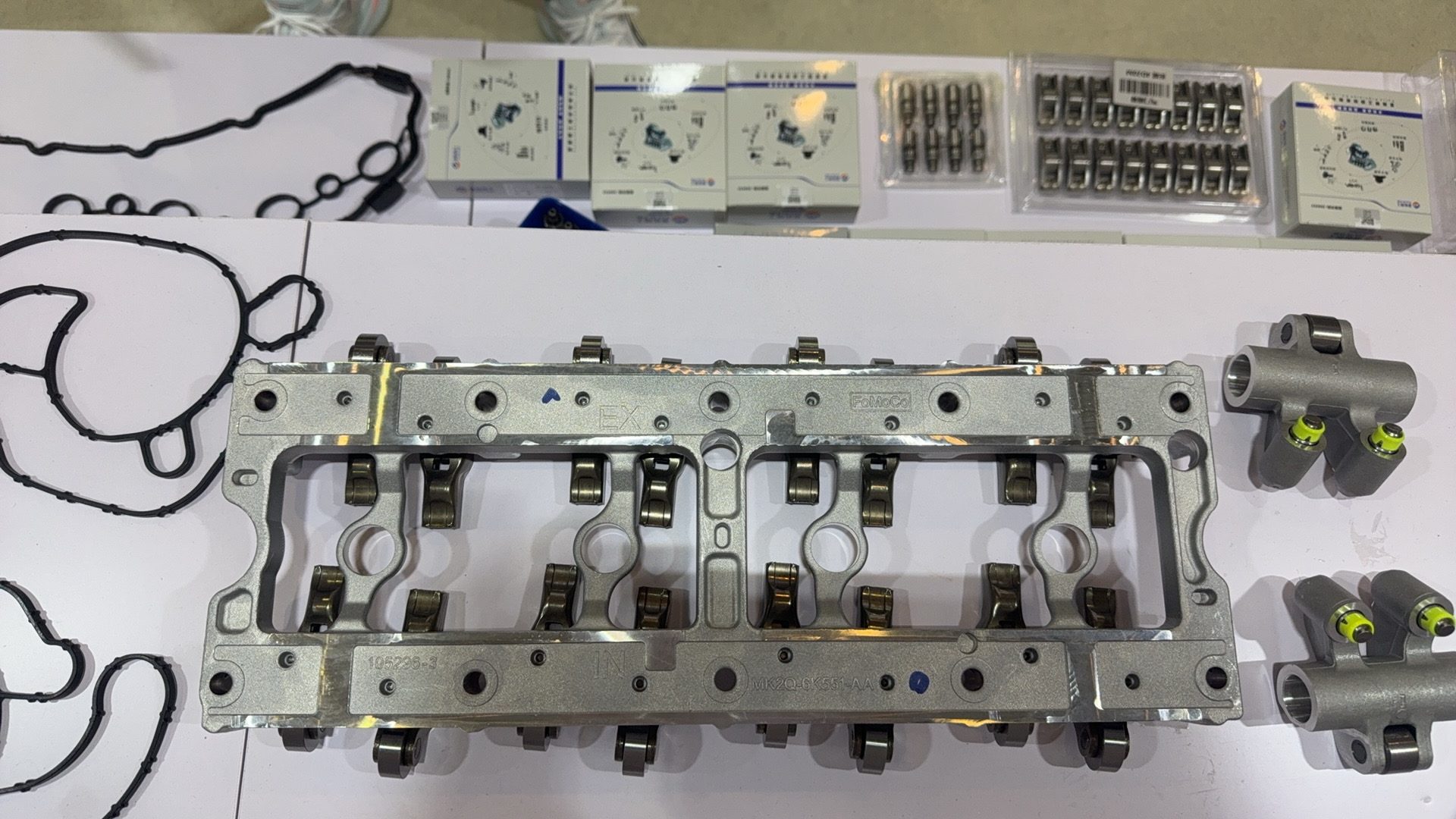

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Коромысло

Коромысло -

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40 -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль -

Толкатель

Толкатель

Связанный поиск

Связанный поиск- Ведущие покупатели прокладок капота

- Поставщики гидравлические толкатели

- Производители прокладок сливной пробки поддона двигателя

- Основные страны-покупатели бутиловых прозрачных масляных уплотнений nbr

- Основные покупатели профилированных колец

- Основные страны-покупатели для коромысел клапанов ямз 236

- Производители компонентов втулок шатунов

- Цены на коромысла клапанов камаз

- Цена масляного уплотнения механического уплотнения в китае

- Основные покупатели высокотемпературных силиконовых прокладок клапанной крышки