Производство скелетных манжет tc/tg

Скелетные манжеты – это, на первый взгляд, простая деталь. Но поверьте, за этой кажущейся простотой кроется целый мир нюансов, от выбора материала до контроля качества. Часто встречаю ситуацию, когда производители, особенно начинающие, недооценивают сложность этой задачи, ориентируясь только на технические характеристики. А в итоге – проблемы с долговечностью, герметичностью и, как следствие, с репутацией. Хочу поделиться своим опытом, сфокусировавшись на особенностях производства именно tc/tg типов, ведь они наиболее востребованы в современной автомобильной промышленности.

Введение: от теории к практике – что скрывается за аббревиатурами

Прежде чем углубиться в производственные процессы, стоит кратко разобраться, что означают аббревиатуры tc/tg. Это, по сути, обозначения типов конструкции скелетных манжет, определяющие их геометрию и функциональные характеристики. 'tc' чаще применяется в приложениях, где требуется высокая точность посадки и минимальное сопротивление движению. 'tg' – более универсальный вариант, подходящий для условий с повышенными требованиями к износостойкости и устойчивости к воздействию агрессивных сред. Выбор типа напрямую влияет на технологию изготовления, используемые материалы и, конечно, на стоимость конечного продукта. ВОО Чэнду Чанъинь Энергетическая Технология работает с обеими конструкциями, и мы постоянно оптимизируем наши процессы, чтобы предлагать оптимальное решение для каждого конкретного случая.

Материалы: залог надежности и долговечности

Выбор материала – один из ключевых факторов успеха. Для tc/tg манжет, как правило, используются различные типы резин: FKM (Viton), FKM-LV (Low Temperature Viton), EPDM, NBR и другие. Выбор конкретного типа зависит от условий эксплуатации: температуры, давления, воздействия масел, топлив, антифризов и других агрессивных сред. Например, для высокотемпературных приложений часто применяют FKM или FKM-LV, а для работы с маслами и топливом – NBR или FKM. Важно не только подобрать правильный материал, но и контролировать его качество на всех этапах производства. Мы тщательно отслеживаем поставщиков, проводим входной контроль сырья и используем современное оборудование для испытаний материалов.

При тестировании tc/tg манжет на стойкость к различным химическим веществам мы часто сталкиваемся с неожиданными результатами. Даже материалы, которые теоретически должны быть устойчивы к определенному средству, могут деформироваться или разрушаться при длительном контакте. Это связано с рядом факторов, таких как концентрация агрессивного вещества, температура, давление и наличие механических повреждений. Поэтому важно не полагаться только на стандартные тестовые методики, а проводить собственные исследования, учитывающие конкретные условия эксплуатации.

Технологии производства: от литья до механической обработки

Производство tc/tg манжет включает в себя несколько этапов: подготовку формы, литье (или экструзию), вулканизацию, механическую обработку и контроль качества. Наиболее распространенным методом производства является литье под давлением, который позволяет получать детали высокой точности и с минимальными отклонениями. Однако, для сложных конструкций, требующих высокой точности и гладкости поверхности, часто используют экструзию. Не стоит недооценивать важность правильной подготовки формы, от ее геометрии зависит качество конечного продукта. Мы используем современное программное обеспечение для проектирования форм, позволяющее оптимизировать их конструкцию и обеспечить оптимальный процесс литья.

После вулканизации манжеты подвергаются механической обработке для придания им окончательных размеров и формы. Это может включать в себя фрезерование, шлифование, полировку и другие операции. Важно, чтобы механическая обработка проводилась аккуратно, чтобы не повредить поверхность манжеты и не снизить ее герметичность. Мы используем современное оборудование для механической обработки, позволяющее получать детали с высокой точностью и гладкостью поверхности.

Основные проблемы и пути их решения

Одна из самых распространенных проблем при производстве tc/tg манжет – это образование дефектов, таких как трещины, поры и пузыри. Это может быть связано с неправильным выбором материалов, несоблюдением технологии производства или недостаточным контролем качества. Для решения этой проблемы необходимо тщательно контролировать все этапы производства, от подготовки сырья до упаковки готовой продукции. Мы используем современное оборудование для контроля качества, позволяющее выявлять дефекты на ранних стадиях производства.

Контроль качества: не просто формальность

Контроль качества – это не просто формальность, а неотъемлемая часть производственного процесса. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на герметичность, испытания на износостойкость, испытания на стойкость к химическим веществам. Все результаты испытаний фиксируются в журнале контроля качества и служат основой для принятия решений о дальнейшей судьбе детали. Особое внимание уделяется контролю качества швов и соединений, так как именно в этих местах чаще всего возникают дефекты. ВОО Чэнду Чанъинь Энергетическая Технология имеет сертифицированную систему управления качеством, соответствующую требованиям международных стандартов.

Износ и деформация: как бороться с естественным старением

Со временем tc/tg манжеты подвержены износу и деформации, что может привести к снижению их герметичности и долговечности. Это связано с воздействием различных факторов: температуры, давления, вибрации, трения и химических веществ. Для продления срока службы манжет необходимо использовать качественные материалы, соблюдать технологию производства и проводить регулярный осмотр и замену деталей. Мы предлагаем услуги по техническому обслуживанию и ремонту tc/tg манжет, а также разрабатываем решения для повышения их износостойкости.

Заключение: постоянное совершенствование – залог успеха

Производство skeletal seals tc/tg – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Постоянное совершенствование технологий производства, контроль качества на всех этапах и использование качественных материалов – залог успеха. ООО Чэнду Чанъинь Энергетическая Технология стремится быть надежным партнером для своих клиентов, предлагая оптимальные решения для различных задач.

Кстати, однажды мы столкнулись с проблемой, когда манжеты, изготовленные по стандартной технологии, быстро выходили из строя в условиях повышенной вибрации. После тщательного анализа мы выяснили, что причиной проблемы является недостаточное уплотнение между манжетой и валом. Для решения этой проблемы мы внедрили новую технологию, включающую в себя использование специальных уплотнительных элементов и оптимизацию геометрии манжеты. В результате, срок службы манжет значительно увеличился, а количество брака сократилось. Это пример того, как постоянное совершенствование технологий производства позволяет решать сложные задачи и повышать качество конечной продукции.

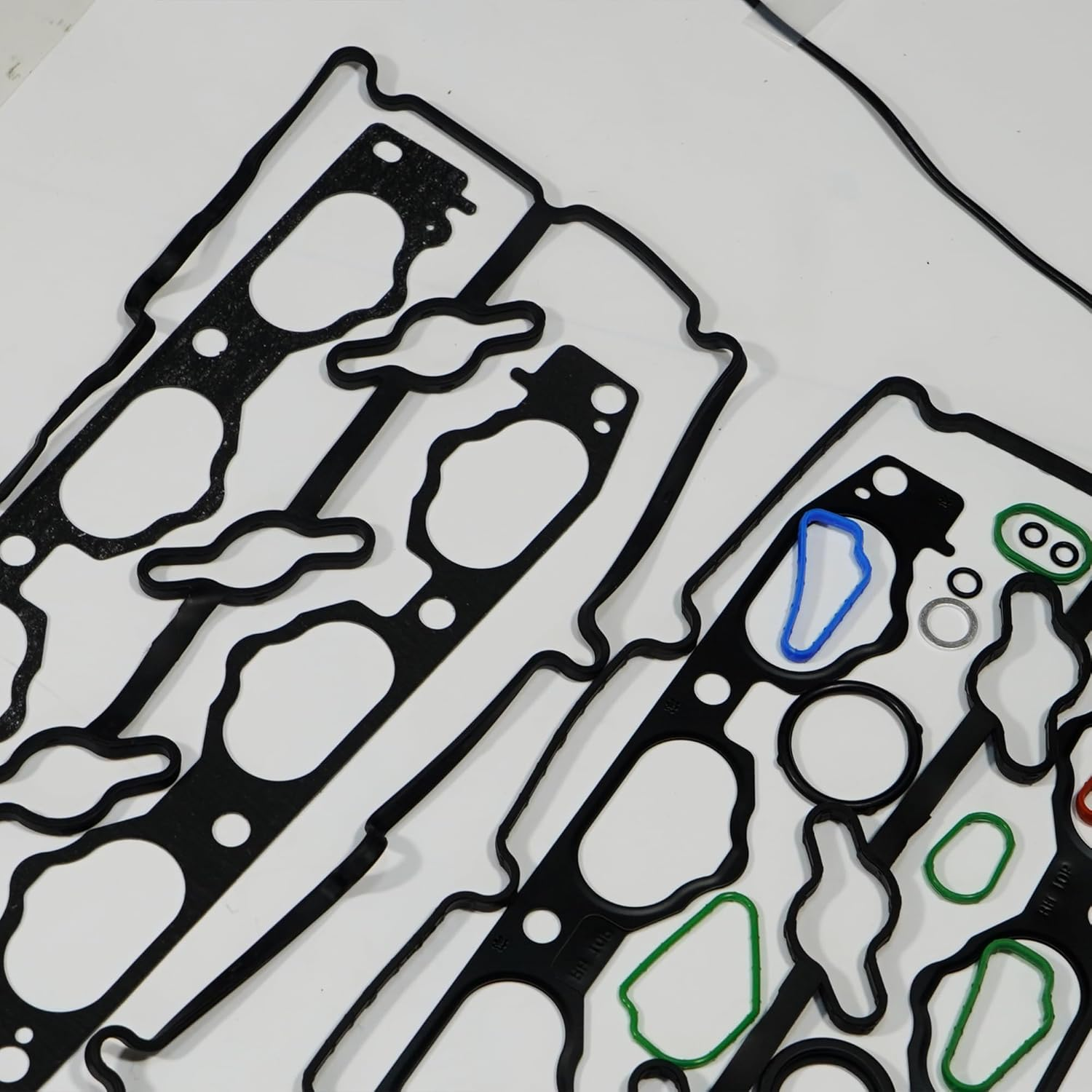

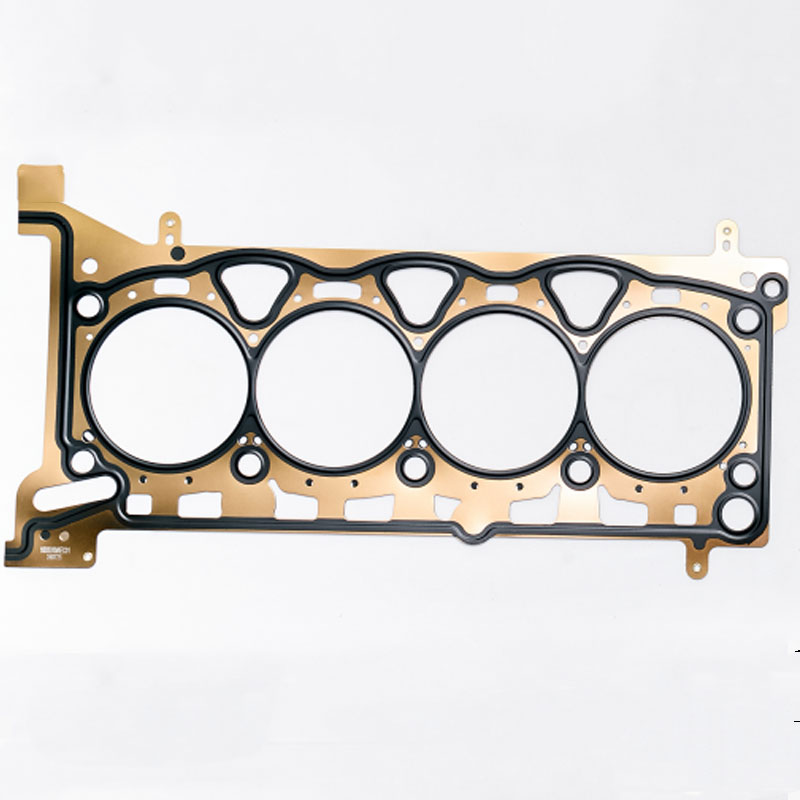

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Jiangling Motors

Jiangling Motors -

Geely

Geely -

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40 -

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

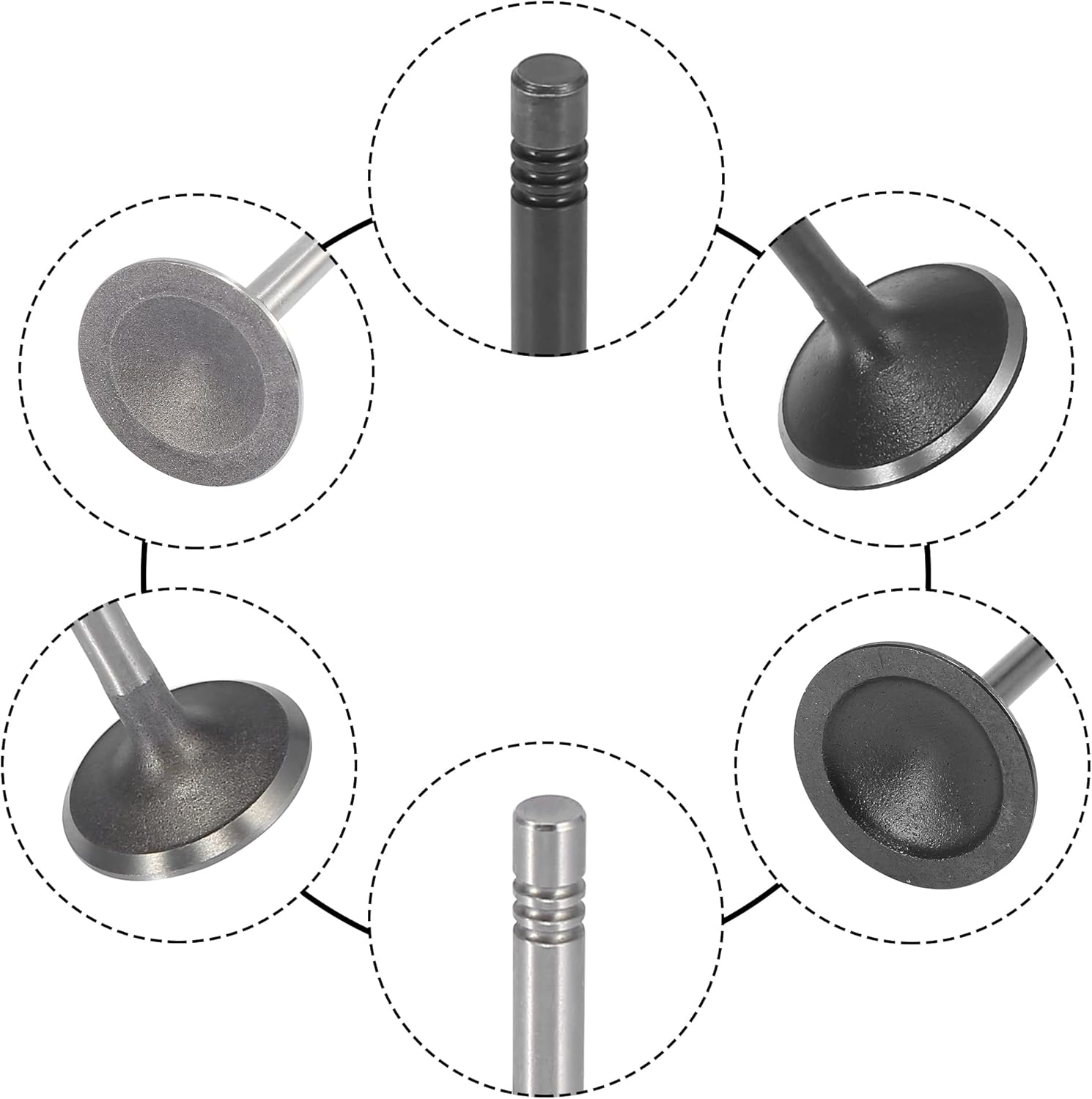

Толкатель клапана

Толкатель клапана -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Золотой дракон Коулуна

Золотой дракон Коулуна -

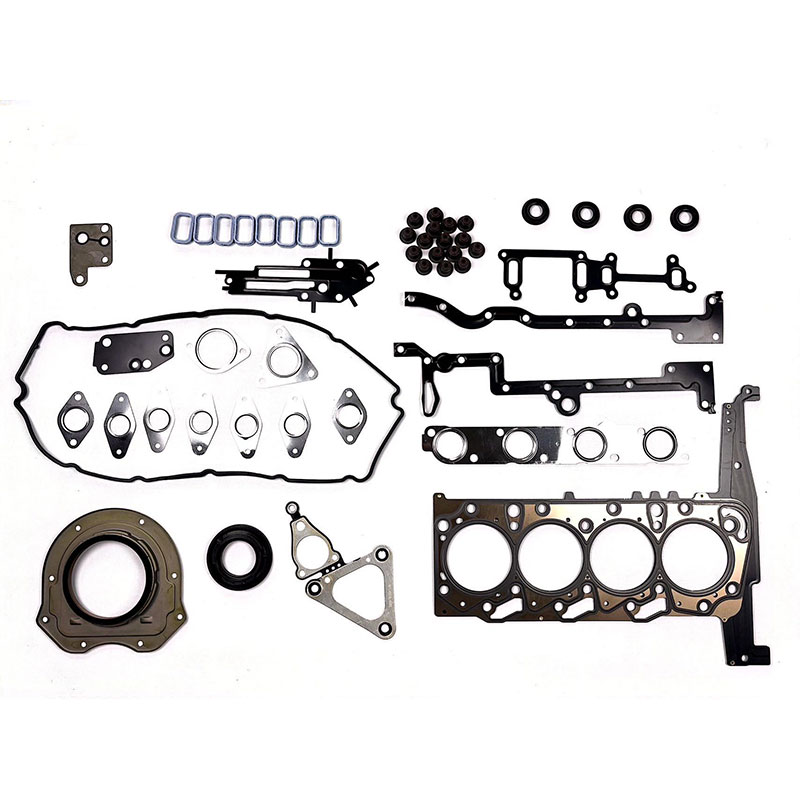

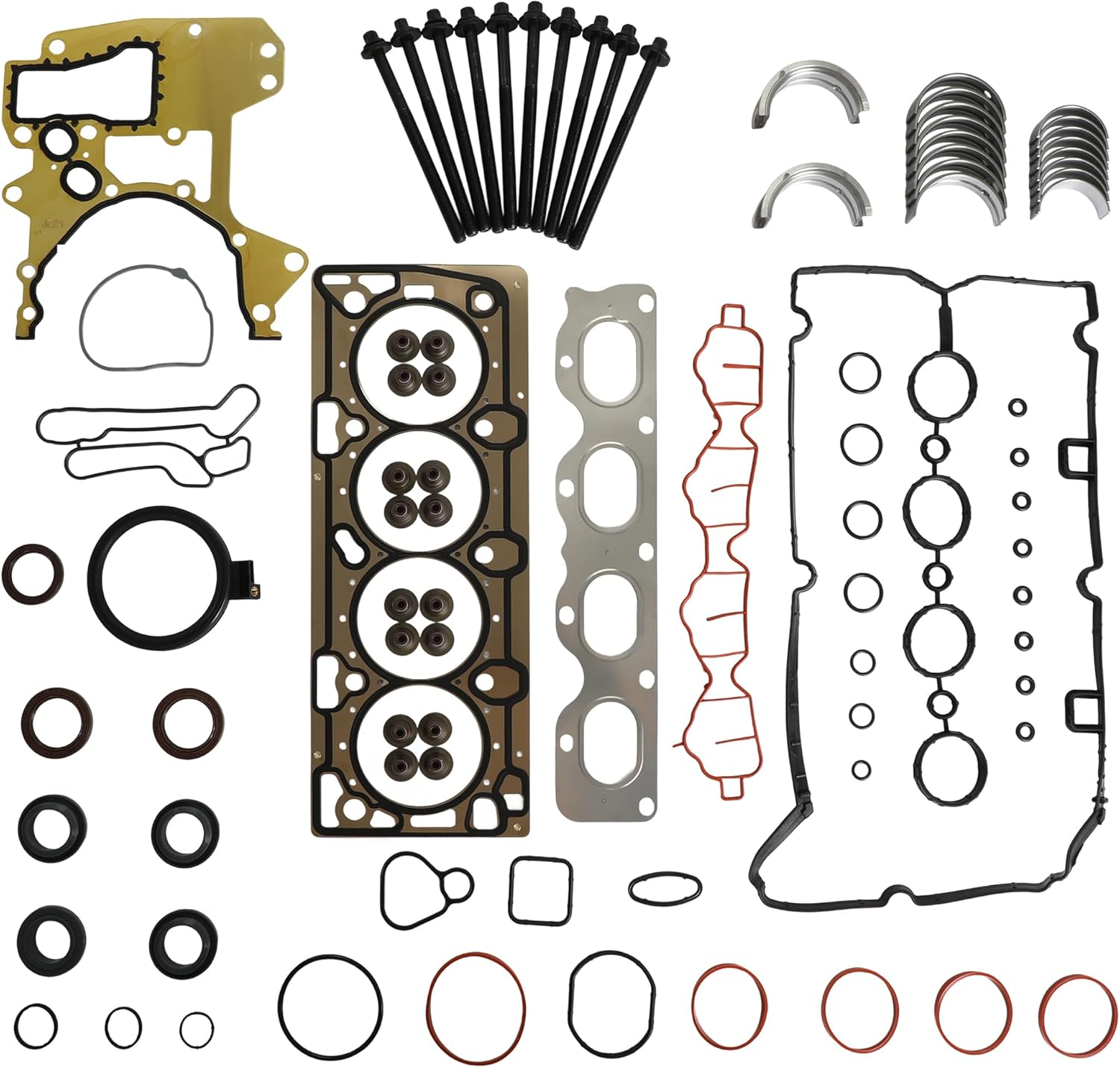

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

Масляное уплотнение

Масляное уплотнение -

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

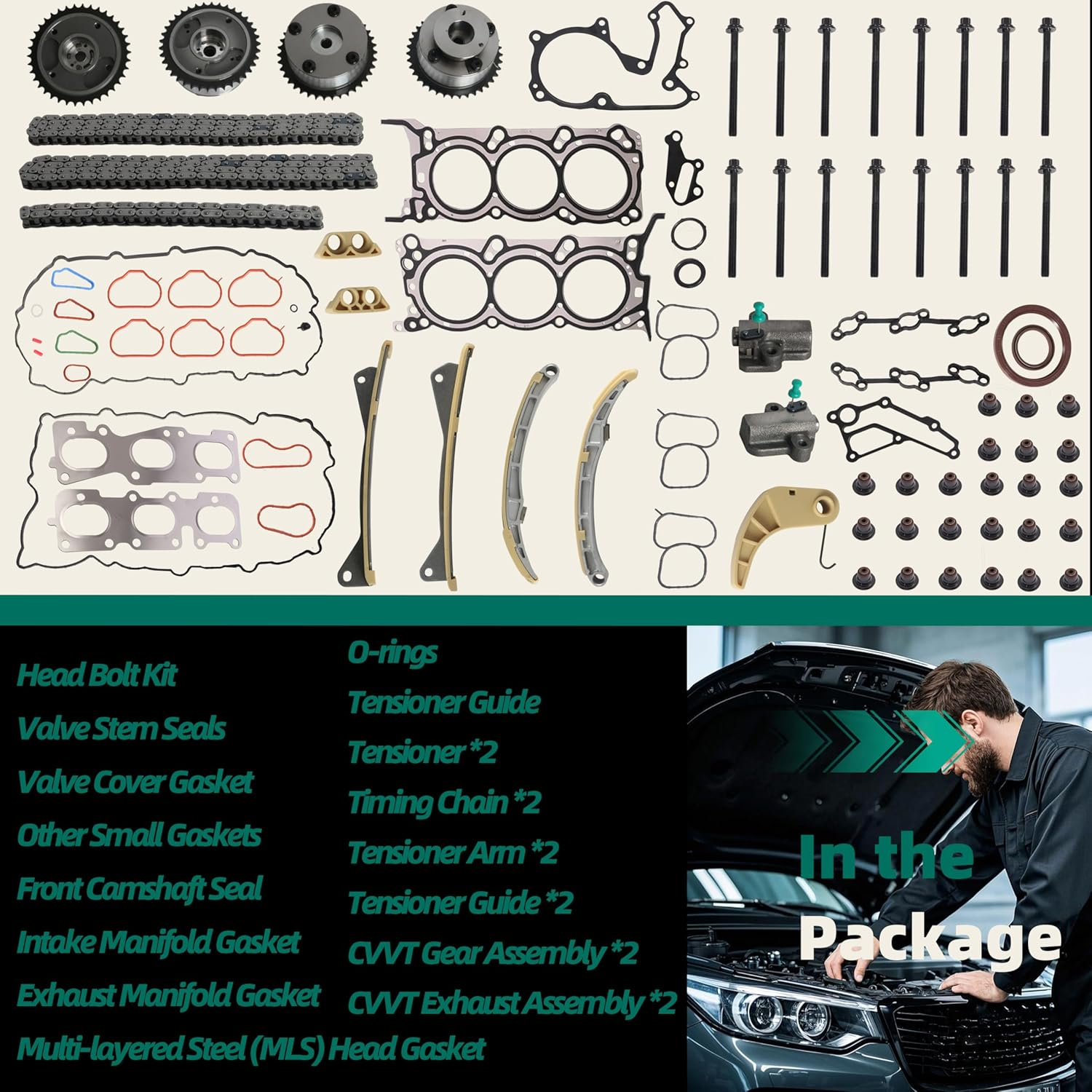

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0 -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси

Связанный поиск

Связанный поиск- Производители компонентов двигателя

- Китайские автомобильные компоненты нулевого двигателя

- Поставщики масляных уплотнений

- Производители прокладок цилиндров в сборе

- Производители толкателей volkswagen

- Производители прокладок масляного поддона logan

- Завод коромысел клапанов ваз

- Производитель коромысел general motors в китае

- Производители сальников трансмиссии

- Цена уплотнения компрессора