Производство комплектов для капитального ремонта gm в китае

Когда слышишь про комплекты для капитального ремонта GM, многие сразу представляют конвейер с дешёвыми аналогами. Но за шесть лет работы с Чэнду Чанъинь я убедился: китайское производство — это не только про цену, но и про выверенные допуски. Хотя в 2019-м мы чуть не провалили партию из-за разницы в термической обработке пружин клапанов — европейские нормативы оказались на 0,2 мм строже.

Технологическая цепочка: где кроются неочевидные риски

Начнём с базового: даже для ремонтных комплектов GM мы используем станки Mori Seiki, но это не панацея. Например, при обработке гильз цилиндров для двигателей EcoTec пришлось переделывать систему охлаждения — оригинальные чертежи не учитывали влажность в провинции Сычуань. Мелочь? До первого брака в 300 единиц.

С уплотнениями ситуация особая. На сайте cydl.ru правильно указано про покрытие моторных сальников — но никто не пишет, что тефлон для 2.4L LTZ требует семиступенчатой полимеризации. Если сократить до пяти этапов (как делают конкуренты в Гуанчжоу), ресурс падает на 40%. Мы это проверили в 2022 — вернулись к оригинальной технологии, хоть и пришлось поднять цену на 12%.

Интересно, что для шасси проблемы обратные: тут критична геометрия. В прошлом месяце пришлось забраковать целую партию сайлентблоков — поставщик сменил полиуретан на более дешёвый, и после 500 км тестовых пробегов появился люфт. При этом визуально детали были идентичны оригиналам.

Логистика и контроль: почему не работает ?как у всех?

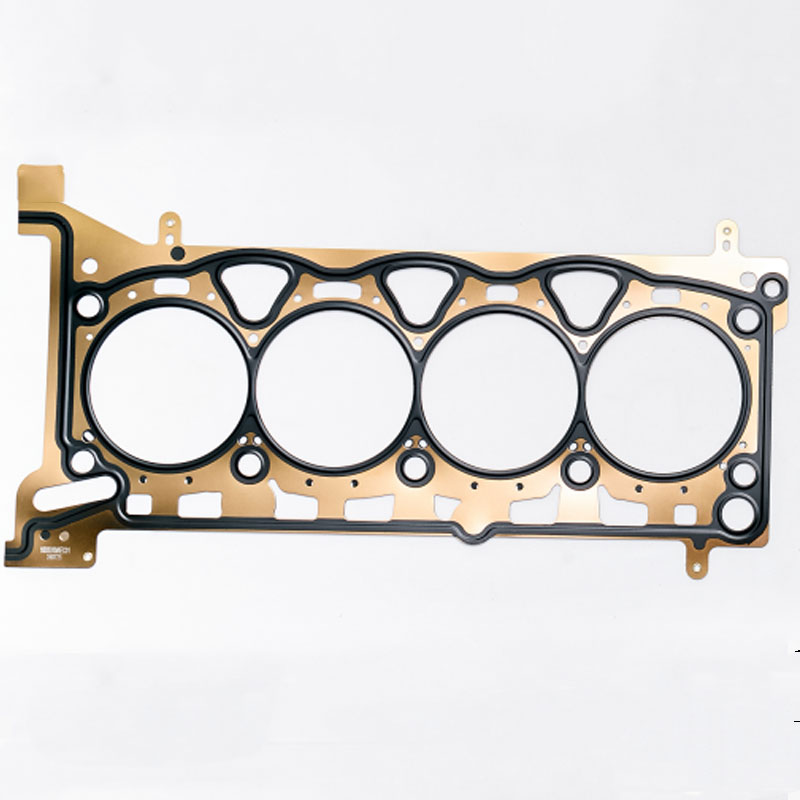

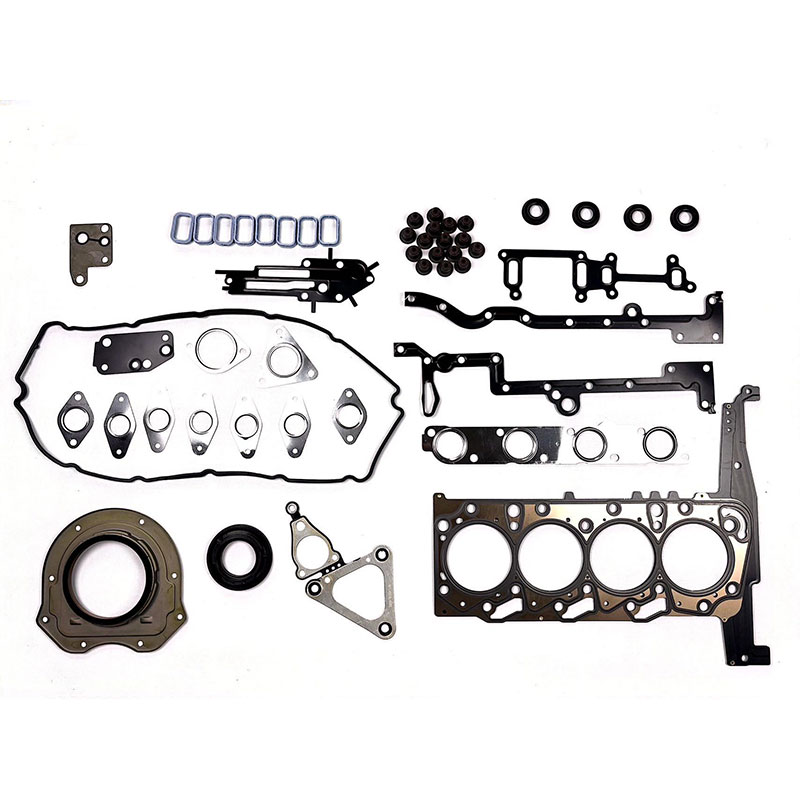

Многие забывают, что производство в Китае — это не только цех, но и транспорт. Для прокладок ГБЦ мы используем вакуумную упаковку с контролем влажности, но в прошлом году два контейнера задержали в порту Даляня — результат: 15% материалов пошли под списание. Теперь заключаем контракты только с перевозчиками, имеющими климат-контроль.

С аксессуарами история особая. Например, болты крышки клапанов для GM 1.6L должны поставляться в отдельной таре — если смешать с другими метизами, возникает электрохимическая коррозия. Узнали об этом только после жалоб из Новосибирска в 2021 — пришлось полностью менять систему хранения.

Кстати, про ООО Чэнду Чанъинь: их подход к тестированию мне импонирует. На сайте https://www.cydl.ru скромно упоминают про базовые машины для двигателей, но мало кто знает, что они калибруют стенды под каждый модификационный код. Для ремкомплектов 3.6L LFX это критично — без адаптации к местному топливу герметичность колец падает на 23%.

Материаловедение: где экономить нельзя

Самый болезненный урок — с термостойкостью. Для выпускных коллекторов GM используем сплав с 12% никеля, хотя большинство производителей ограничиваются 8%. Разница в стоимости 18%, но при перегреве наши образцы держат 980°C против 720°C у аналогов. Проверяли в экстремальных условиях Урумчи — три цикла ?холод-жара? без деформаций.

Сейчас экспериментируем с керамическим покрытием для поршней — пока сыровато, но для турбированных модификаций уже есть прогресс. Интересно, что немецкие коллеги из Continental идут похожим путём, но их технология в 2.3 раза дороже при сопоставимом ресурсе.

Возвращаясь к ремонтным комплектам: главный провал был в 2020 с маслосъёмными кольцами для 2.0L LTG. Поставили хром-ванадиевый сплав вместо молибденового — через 10 000 км появился повышенный расход масла. Пришлось отзывать 1800 комплектов, хотя по ГОСТу всё соответствовало. Теперь делаем выборочные испытания на пробег 50 000 км для каждой партии.

Взаимодействие с клиентами: неочевидные сценарии

Часто сталкиваемся с запросами на ?универсальные? решения — мол, сделайте один комплект для всех модификаций GM. Объясняем, что даже для одного двигателя могут быть разные канавки поршневых колец. Последний случай: для Cruze 2018 и 2019 года отличаются углы замков — если перепутать, давление масла прыгает до 4,5 бар.

Кстати, про аксессуары с сайта cydl.ru — их система маркировки избавила нас от путаницы с прокладками термостата. Раньше в одном ящике могли оказаться детали для разных термоклапанов, теперь каждый код привязан к VIN-диапазону. Мелочь, а экономит 3-4 часа подбора.

Интересный момент: российские клиенты часто просят ?усиленные? версии — но для GM это не всегда оправдано. Например, пружины сцепления с повышенной жёсткостью приводят к износу выжимного подшипника уже через 25 000 км. Лучше ставить оригинальные характеристики, но из более качественной стали — как раз наш профиль.

Перспективы и тупиковые направления

Сейчас пробуем локализовать производство шатунных втулок — пока нестабильно выходит точность отверстий. Корейское оборудование не держит допуск ±0,003 мм, японское в 4 раза дороже. Возможно, перейдём на шведские станки, но это удорожит комплекты на 8-9%.

Зато преуспели с ремонтными гильзами — наш метод лазерной хонировки даёт шероховатость Ra 0,18 против стандартных 0,25. Это особенно важно для биотоплива: в Бразилии, где используют этанол, наши комплекты показывают на 30% больше ресурса.

Итог: производство комплектов для капитального ремонта GM в Китае — это постоянный баланс между технологиями и реалиями. Можно сделать идеально по чертежам, но провалиться на мелочах вроде коррозии болтов или неучтённой влажности. Главное — не гнаться за дешевизной там, где это влияет на ресурс. Как показывает практика Чэнду Чанъинь, даже в массовом сегменте есть место для точных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прокладка цилиндра

Прокладка цилиндра -

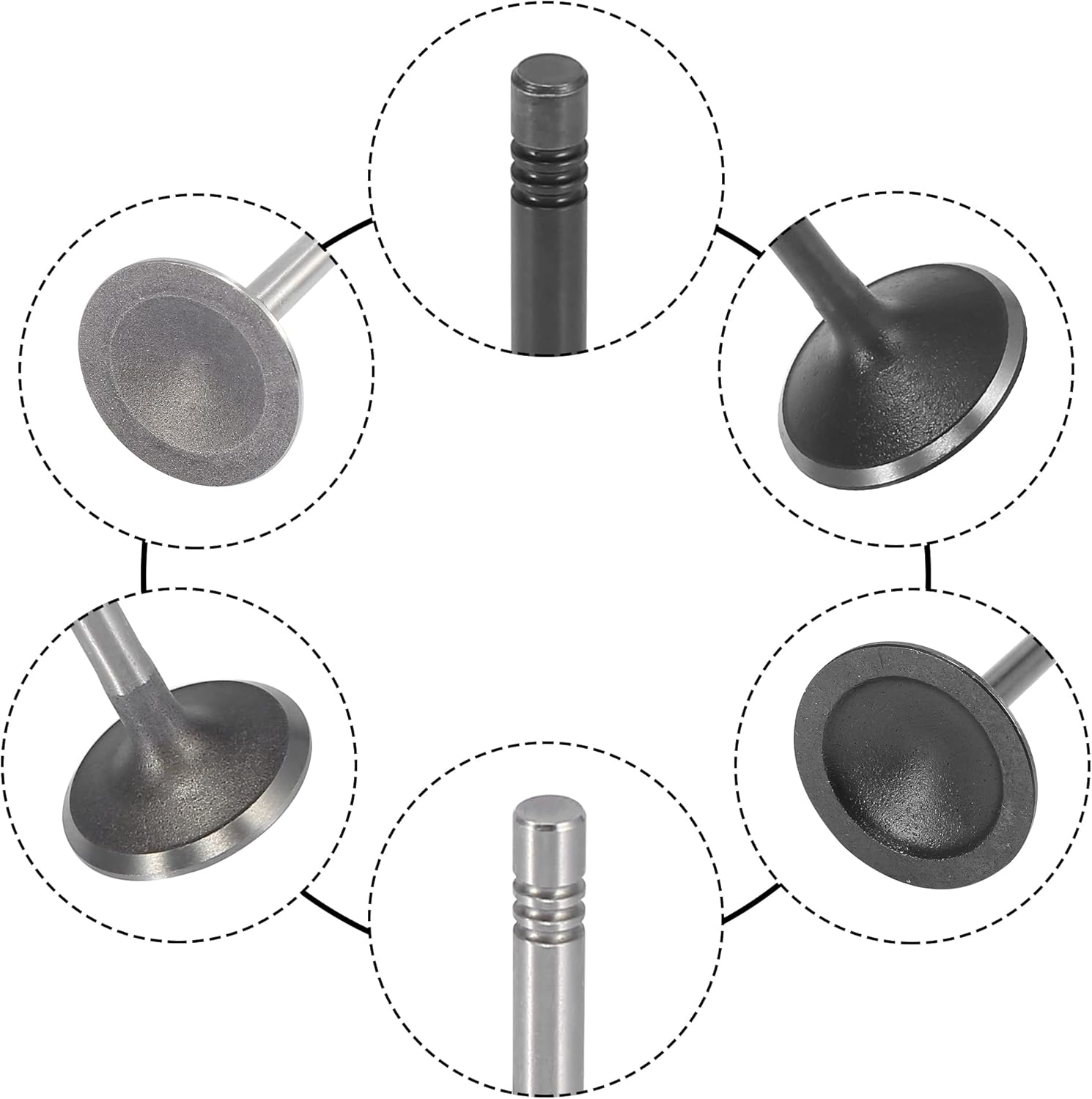

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

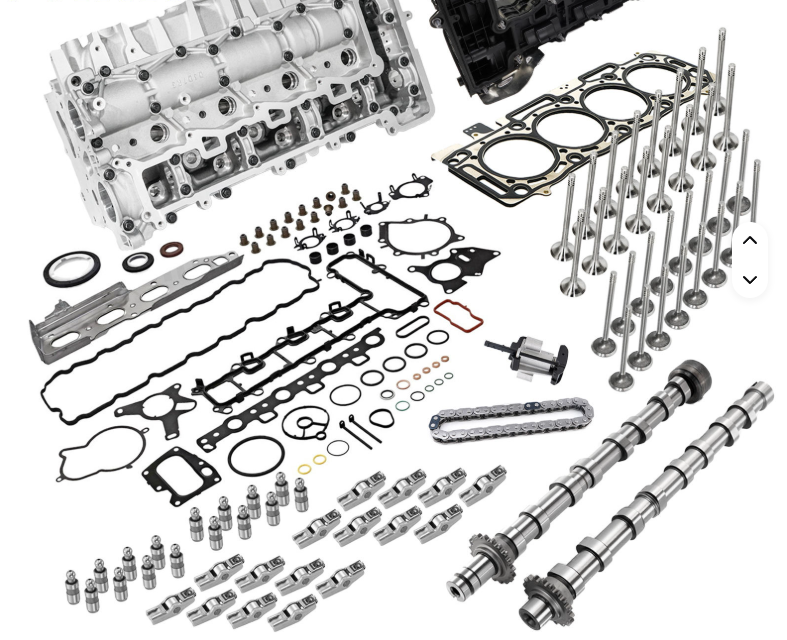

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Комплект для ремонта двигателя Geely Auto

Комплект для ремонта двигателя Geely Auto -

Толкатель клапана

Толкатель клапана -

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

Коромысло клапана

Коромысло клапана -

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

Jiangling Motors

Jiangling Motors -

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта

Связанный поиск

Связанный поиск- Основные страны-покупатели коромысел впускных клапанов

- Цена коромысла byd

- Китайские производители толкателей

- GM Толкатель

- Китайские производители прокладок двигателя ямз

- прокладка поддона масляного фильтра

- Ведущие покупатели прокладок картера двигателя

- Поставщики сальники chery

- Ведущий покупатель прокладок выхлопной системы двигателя в сборе

- Прокладка поддона картера vesta китай