Производитель прокладок масляного поддона priora в китае

Когда ищешь производитель прокладок масляного поддона priora в китае, сразу натыкаешься на парадокс – половина поставщиков уверяет, что делают оригинал, но по факту геометрия отливки не совпадает на миллиметр-полтора. Мы через это прошли, когда в 2019 году закупили партию у фабрики в Гуанчжоу – пришлось списывать 30% из-за кривой посадки возле маслоприёмника.

Китайские аналоги vs оригинал: где подвох?

Основная ошибка – считать, что все китайские прокладки идут с завода AVTOVAZ. На деле 80% производителей копируют упаковку, но меняют состав резины. В Шаньтоу видел цех, где для экономии в FKM-смесь подмешивали технический каучук – через 5 тысяч км такие прокладки дубели на морозе.

Сейчас работаем с ООО Чэнду Чанъинь Энергетическая Технология – у них на сайте https://www.cydl.ru есть сертификаты на полимерные материалы. Важный нюанс: они используют армирование стекловолокном по контуру bolt holes, что решает проблему перетяжки болтов на СТО.

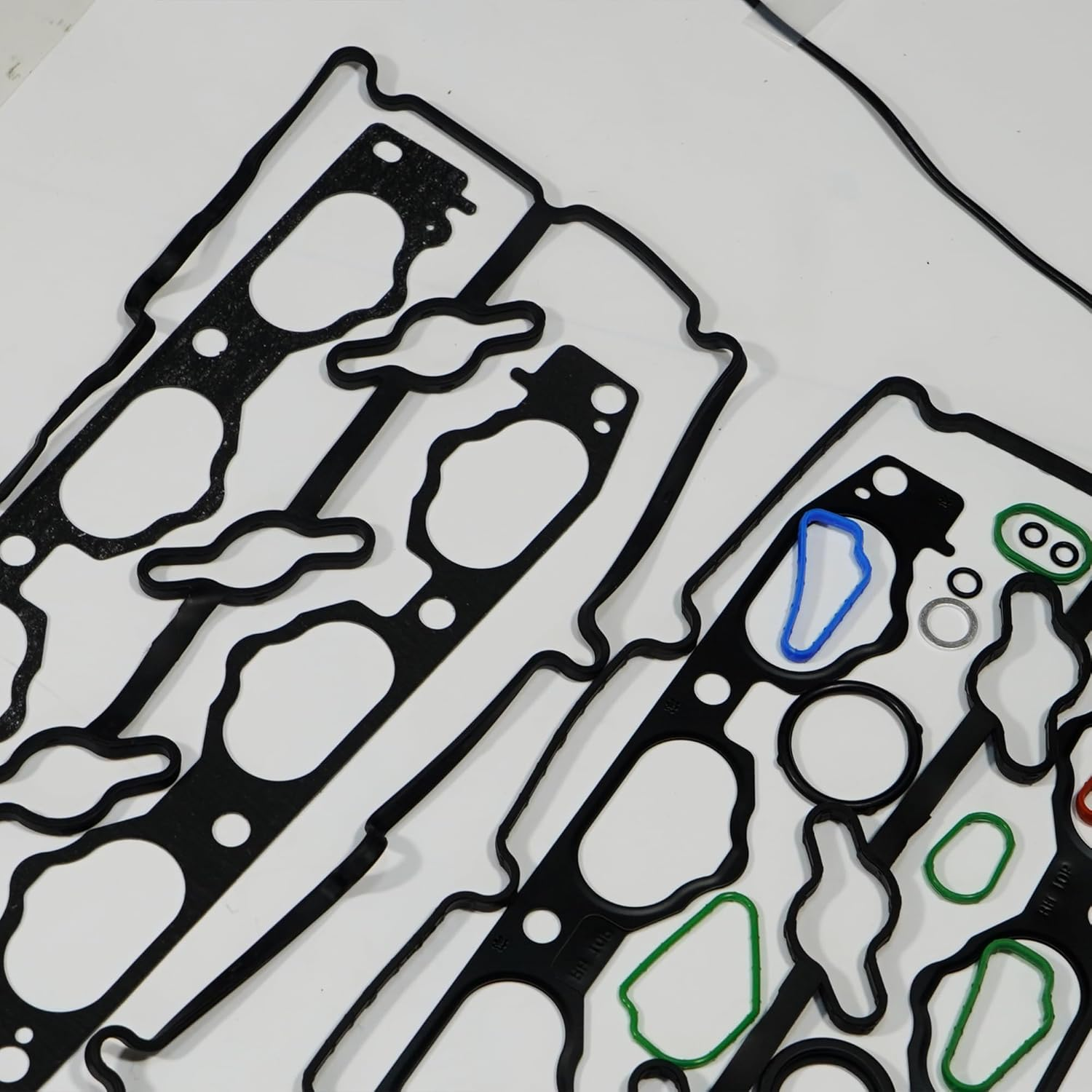

Заметил, что у китайских поставщиков часто 'плавает' толщина уплотнительного слоя – в партии от Чэнду разброс всего 0.2 мм против 0.8 мм у конкурентов из Нинбо. Это критично для старых двигателей, где плоскости поддона уже имеет микронеровности.

Технологические тонкости производства

В цеху ООО Чэнду Чанъинь Энергетическая Технология видел прессы с водяным охлаждением матриц – это даёт равномерную вулканизацию по всей площади прокладки. Для Priora важно, чтобы не было внутренних напряжений в зоне изгиба возления масляного насоса.

Лично тестировал их образцы на термостойкость – выдерживают 150°C без деформации краёв. Но есть нюанс: некоторые партии приходилось дорабатывать – увеличивать диаметр отверстий под болты на 0.5 мм, так как на некоторых моторах стояли болты с утолщённой шейкой.

Интересно, что они используют трёхкомпонентную пропитку вместо обычной графитной – снижает прикипание к алюминиевому поддону. После 50 тысяч км пробега такие прокладки снимаются без повреждения посадочной плоскости.

Логистические проблемы и решения

В 2021 году столкнулись с тем, что морские контейнеры из Китая шли по 60-70 дней. Пришлось переходить на сборные грузы авиатранспортом – себестоимость выросла на 15%, но сохранили оборотные средства.

ООО Чэнду Чанъинь Энергетическая Технология предлагают интересную схему – упаковывают прокладки в вакуумные пакеты с силикагелем, что предотвращает коробление при перепадах влажности. Это особенно важно для поставок в Сибирь, где разница температур на складе и в цеху может достигать 40°C.

Сейчас договариваемся о размещении производства спецверсии для северных регионов – с усиленным маслостойким слоем. В пробной партии уже поставили 200 штук – отзывы с СТО в Якутске положительные.

Контроль качества на месте

Раз в квартал езжу на фабрику в Чэнду – проверяю сырьё на входе. Важный момент: они используют немецкие каландры для резиновых смесей, но прессы местного производства. Пришлось совместно дорабатывать систему выдержки температуры – первоначально были проблемы с пережогом кромок.

Сейчас внедрили выборочный контроль каждой 10-й прокладки на координатно-измерительной машине – особенно тщательно проверяют пазы под сальники. Замети?л, что после перенастройки литьевых машин в прошлом месяце упал процент брака по кривизне – с 7% до 2.3%.

Интересное наблюдение: китайские технологи научились точно воспроизводить структуру пробкового слоя, который используется в оригинальных прокладках. Но для массового производства перешли на синтетический материал – по испытаниям выдерживает на 20% больше циклов нагрева-охлаждения.

Перспективы развития поставок

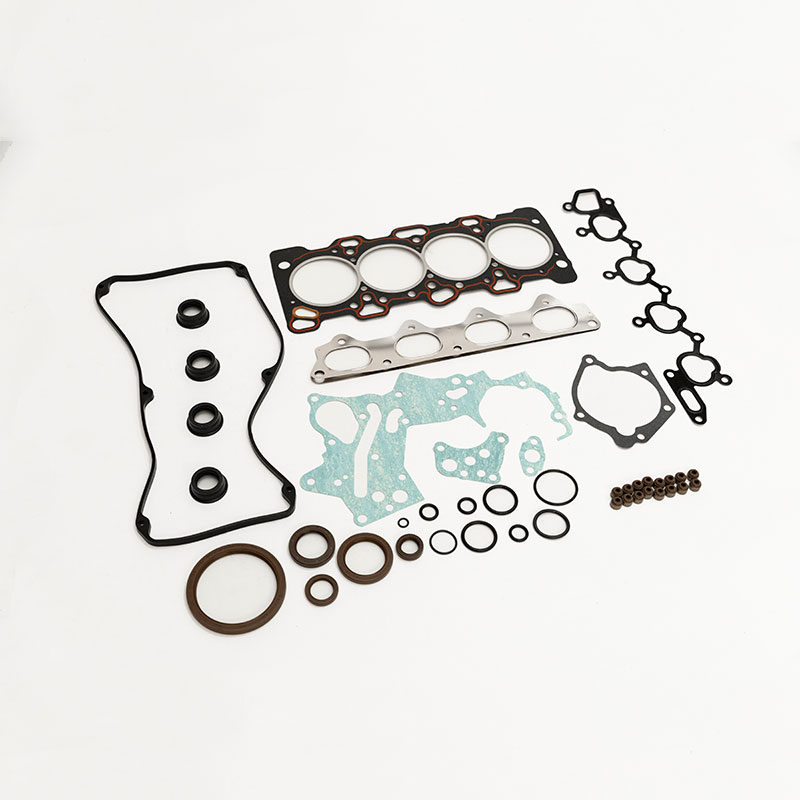

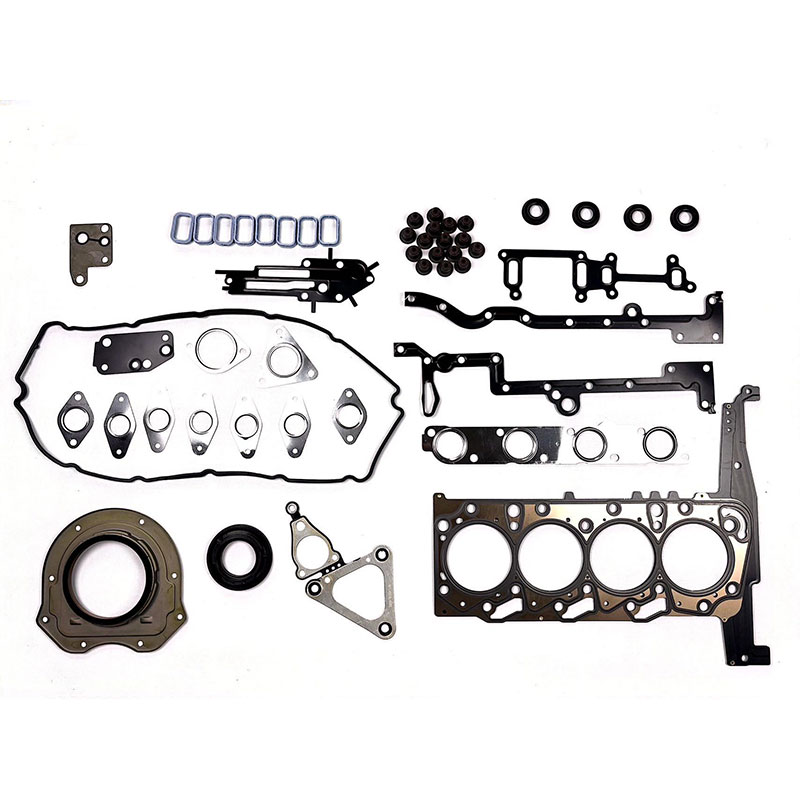

Сейчас ООО Чэнду Чанъинь Энергетическая Технология разрабатывают универсальные ремонтные комплекты, куда входят прокладки поддона, сальники и термостойкий герметик. Это логично – их ассортимент уже включает уплотнения двигателей и шасси, осталось только оптимизировать комплектацию.

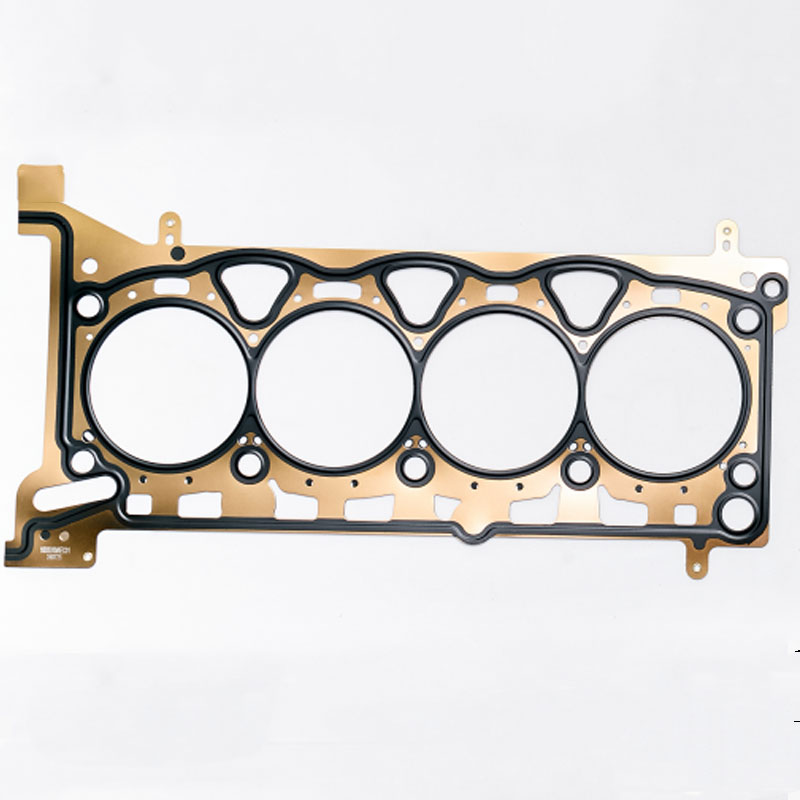

Планируем эксперимент с прокладками из многослойного материала – стальной сердечник между двумя слоями FKM. Тестовые образцы показывают лучшую стабильность при длительных нагрузках, но себестоимость выше на 25%.

Важный тренд – переход на экологичные производственные процессы. На фабрике в Чэнду уже установили систему рециркуляции растворителей – это снижает себестоимость и даёт преимущество при экспорте в страны ЕАЭС.

Если говорить о будущем, то через 2-3 года стоит ожидать появления 'умных' прокладок с датчиками износа – видел прототипы на выставке в Шанхае. Но для массового рынка пока рано – цена сравнима со стоимостью самого поддона картера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

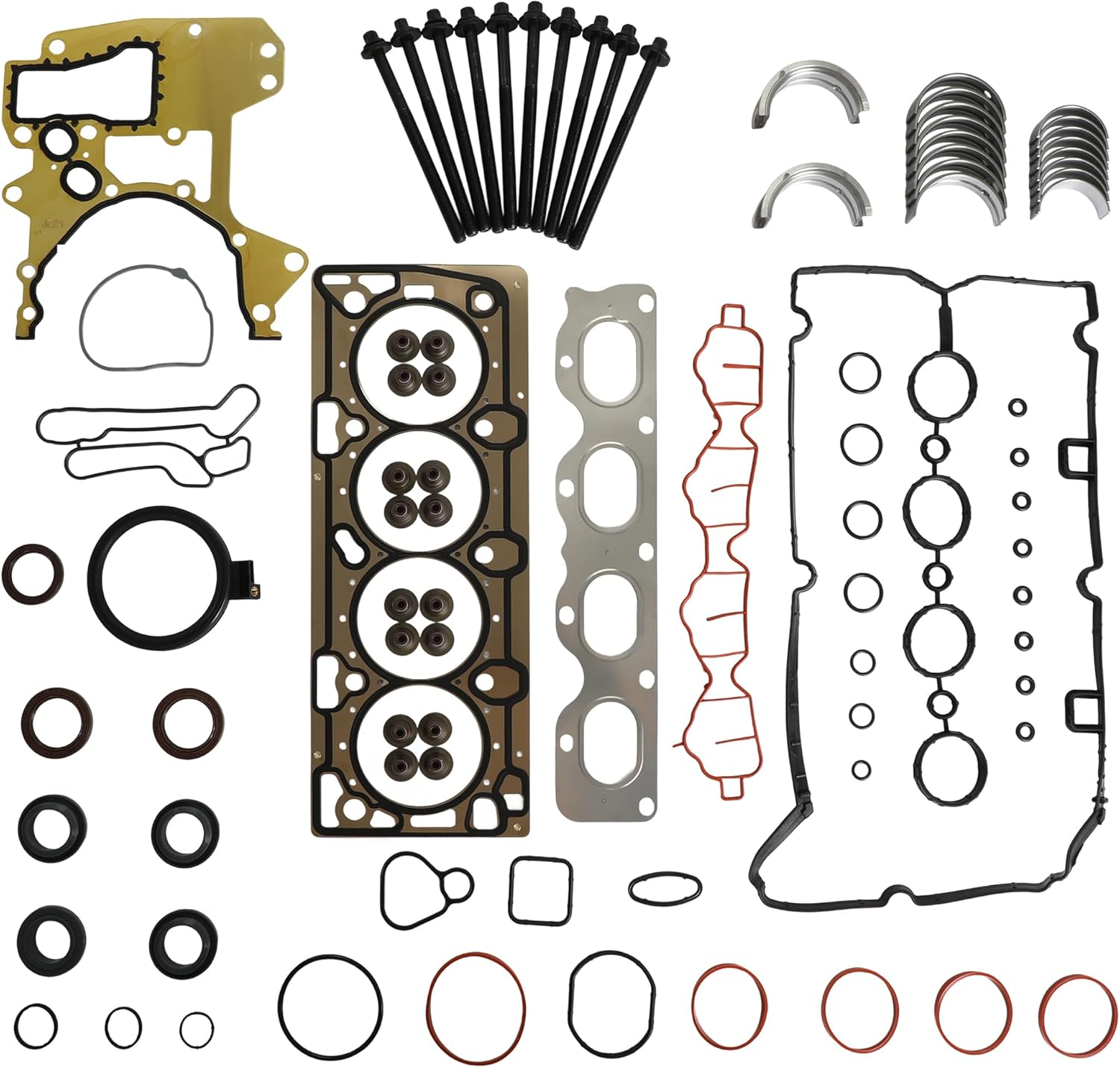

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

Geely

Geely -

96353002 – номер газопровода CHEVROLET, DAEWOO

96353002 – номер газопровода CHEVROLET, DAEWOO -

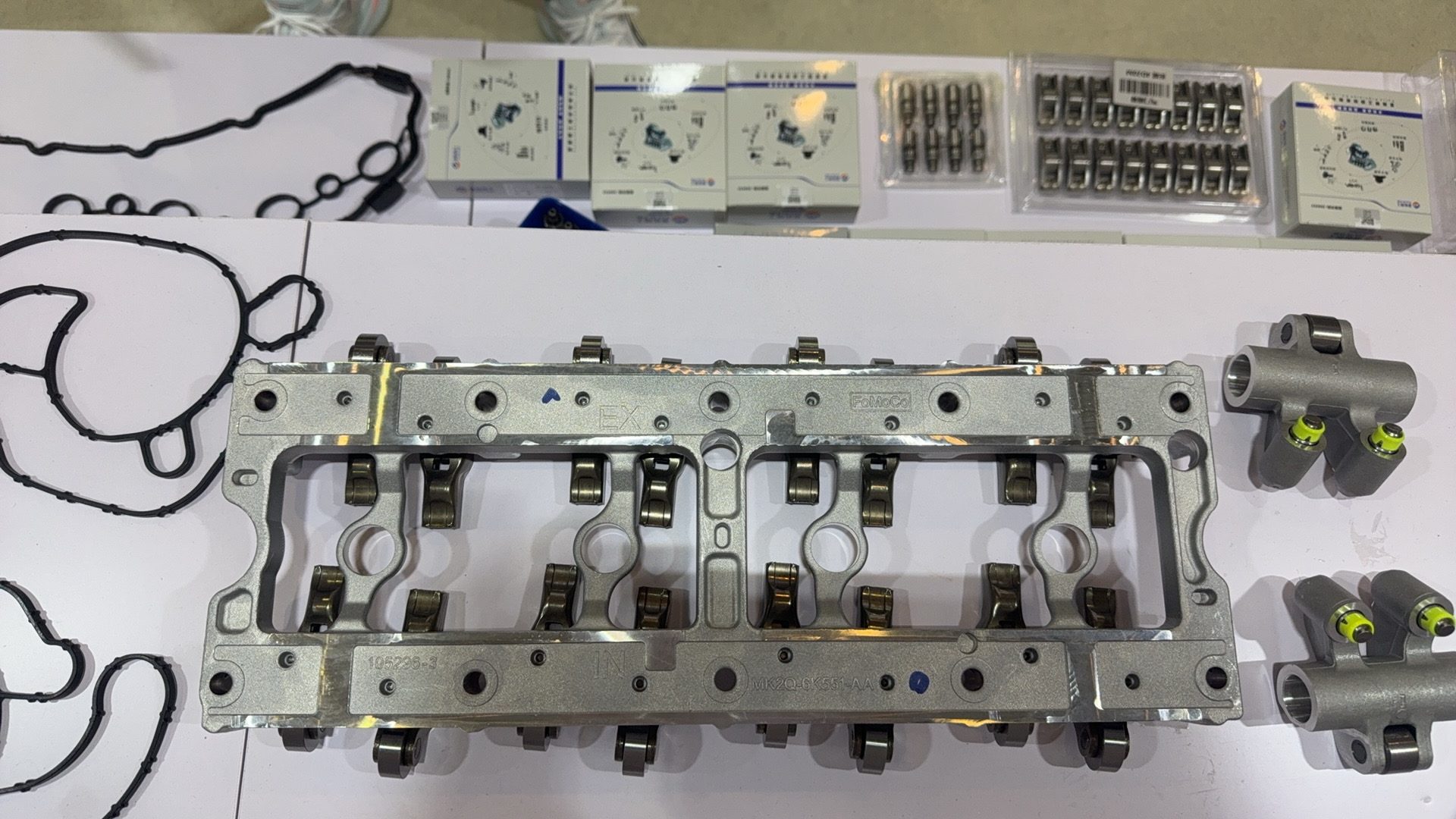

Толкатель клапана

Толкатель клапана -

Резиновое о-кольцо

Резиновое о-кольцо -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Прокладка цилиндра

Прокладка цилиндра -

BYD

BYD -

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Jiangling Motors

Jiangling Motors -

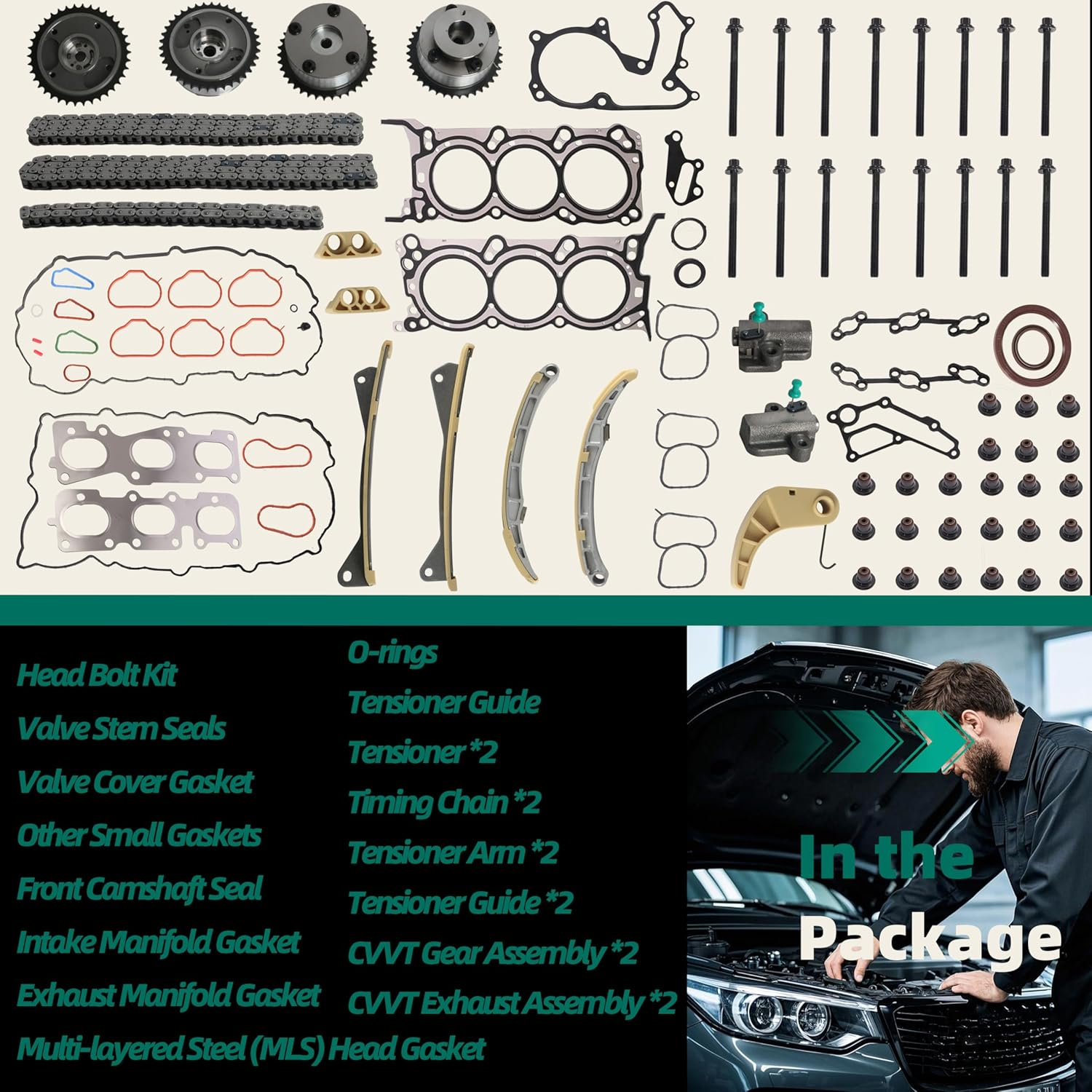

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

Связанный поиск

Связанный поиск- Производители уплотнений масляных насосов

- Цена заднего сальника коленчатого вала

- Производители прокладок двигателя камаз

- прокладки двигателя ниссан

- Цена уплотнительного кольца в китае

- коромысло клапана купить

- крышка головки блока цилиндров уаз

- Поставщики ремонтных комплектов клапанной крышки двигателя автомобиля

- Цена ремкомплекта jac

- Основные покупатели водяного насоса двигателя в сборе