Производитель насосов из коррозионностойкой нержавеющей стали по индивидуальному заказу

В сфере насосного оборудования, особенно когда речь заходит о производителе насосов из коррозионностойкой нержавеющей стали по индивидуальному заказу, часто возникает недопонимание. Многие считают, что дело сводится лишь к подбору подходящей стали и сборке готового изделия. Это, конечно, лишь верхушка айсберга. Реальное изготовление насоса по индивидуальному проекту – это сложный инженерный процесс, требующий глубоких знаний материалов, технологии, а главное – понимания специфики применения насоса. Давайте разберемся, что на самом деле стоит за этим запросом, и какие проблемы возникают в процессе реализации.

Сложность выбора марки стали и ее влияние на долговечность

Первый вопрос, который всплывает – какая именно нержавеющая сталь подходит для конкретного случая? Да, существует огромное количество марок: AISI 304, AISI 316, 316L, 317L и так далее. Каждая из них обладает своими уникальными свойствами: устойчивостью к коррозии в определенных средах, механической прочностью, термостойкостью. Просто сказать 'дайте нержавеющую сталь' – значит, упустить ключевые детали. Мы как-то долго работали над проектом насоса для пищевой промышленности, и изначально заказчик хотел использовать AISI 304. Мы настоятельно рекомендовали AISI 316, потому что условия эксплуатации требовали большей устойчивости к хлоридам и щелочам. В итоге, несмотря на небольшое увеличение стоимости, заказчик остался доволен – насос прослужил значительно дольше, чем предполагалось изначально. Это классический пример, когда 'дешевле' оказывается дороже в долгосрочной перспективе.

Помимо марки стали, важно учитывать ее обработку. Например, полировка поверхности влияет не только на внешний вид, но и на снижение трения и облегчение очистки. Иногда требуется специальная термическая обработка для повышения твердости или снижения внутренних напряжений в материале. Попытки сэкономить на этих аспектах могут привести к серьезным проблемам в будущем – коррозии, деформации, снижению производительности. Поэтому мы всегда уделяем особое внимание техническому заданию и тщательно анализируем условия эксплуатации насоса, прежде чем выбирать материал и технологию его изготовления.

Особенности работы с жаропрочной нержавеющей сталью

Когда речь идет о насосах, работающих при высоких температурах или в агрессивных средах, то часто приходится использовать жаропрочную нержавеющую сталь. Это, разумеется, поднимает планку сложности на новый уровень. Работа с такими материалами требует специального оборудования и квалификации персонала. Неправильная сварка или обработка могут привести к образованию трещин или других дефектов, которые существенно снизят надежность насоса. Мы, например, сотрудничаем с несколькими специализированными сварочными бригадами, имеющими сертификаты на выполнение работ по жаропрочной стали. Это необходимо, чтобы обеспечить высокое качество швов и избежать проблем в будущем.

Еще одна важная особенность – термическая обработка. После сварки жаропрочные стали подвергают специальной термообработке для снятия внутренних напряжений и повышения сопротивления коррозии. Это может быть отжиг, нормализация или другие виды обработки. Выбор метода обработки зависит от конкретной марки стали и условий эксплуатации насоса. Неправильно подобранная термообработка может привести к снижению прочности и надежности насоса. Поэтому мы всегда тщательно контролируем процесс термообработки и проводим необходимые испытания для подтверждения качества.

Индивидуальный подход: от концепции до готового изделия

Производство насосов из коррозионностойкой нержавеющей стали по индивидуальному заказу – это не просто изготовление детали по чертежу. Это тесное взаимодействие с заказчиком на всех этапах разработки. Нам необходимо понять все требования к насосу: производительность, напор, тип перекачиваемой жидкости, условия эксплуатации, требования к надежности и долговечности. На этом этапе мы разрабатываем техническое задание, которое является основой для дальнейшей работы. Важно, чтобы техническое задание было максимально подробным и четким, чтобы избежать недопониманий и ошибок в процессе изготовления.

После утверждения технического задания мы приступаем к проектированию насоса. Используем современные системы автоматизированного проектирования (CAD) для создания 3D-модели насоса. Проводим расчеты на прочность и надежность, оптимизируем конструкцию для достижения максимальной эффективности и долговечности. На этом этапе мы также учитываем требования к монтажу и обслуживанию насоса.

Проблемы, с которыми приходится сталкиваться в процессе проектирования

Один из самых распространенных вопросов – выбор оптимальной конструкции насоса. Существует множество различных типов насосов: центробежные, шестеренные, винтовые, поршневые и т.д. Каждый из них имеет свои преимущества и недостатки. Выбор типа насоса зависит от конкретных условий эксплуатации. Например, для перекачивания вязких жидкостей часто используют шестеренные или винтовые насосы, а для перекачивания больших объемов воды – центробежные.

Еще одна проблема – обеспечение герметичности насоса. Это особенно важно для насосов, работающих под высоким давлением или с агрессивными жидкостями. Мы используем различные методы обеспечения герметичности: уплотнения, сальники, резиновые прокладки. Выбор метода зависит от типа насоса, условий эксплуатации и требований к герметичности. Важно, чтобы уплотнения были правильно подобраны и установлены, чтобы избежать утечек и других проблем. Мы часто сталкиваемся с ситуациями, когда даже незначительные ошибки при установке уплотнений приводят к серьезным поломкам.

Контроль качества: залог надежности

Контроль качества на всех этапах производства – это неотъемлемая часть работы производителя насосов из коррозионностойкой нержавеющей стали по индивидуальному заказу. Мы используем современное оборудование для проверки качества материалов, деталей и готовых изделий: ультразвуковой контроль, рентгеновский контроль, контроль механических свойств.

На каждом этапе производства мы проводим входной контроль материалов, контроль качества сварных швов, контроль геометрических размеров и контроль герметичности. Мы также проводим испытания готовых насосов на соответствие требованиям технического задания. Эти испытания включают в себя испытания на производительность, напор, герметичность, вибрацию и другие параметры.

Необходимость соблюдения стандартов качества

На рынке насосного оборудования существует множество стандартов качества: ГОСТ, ISO, DIN и другие. Мы строго соблюдаем требования этих стандартов при производстве насосов. Это гарантирует, что наши насосы соответствуют самым высоким требованиям надежности и долговечности.

Например, мы используем стандарты ISO 9001 для управления качеством и ISO 14001 для экологического менеджмента. Эти стандарты подтверждают нашу приверженность к высоким стандартам качества и экологической ответственности.

Опыт и уроки: о том, что не всегда получается с первого раза

Не обошлось и без неудач. Помню один случай, когда мы изготавливали насос для работы в условиях высокой вибрации. Мы использовали стандартные уплотнения, и насос начал быстро выходить из строя. Оказалось, что вибрация разрушала уплотнения быстрее, чем мы предполагали. Пришлось пересмотреть конструкцию и выбрать более прочные уплотнения. Этот опыт научил нас не недооценивать важность учета всех факторов, влияющих на надежность насоса, и всегда быть готовыми к изменениям в процессе производства.

Еще одна проблема – сложность изготовления сложных деталей с высокой точностью. Для таких деталей мы используем современное оборудование: токарные станки с ЧПУ, фрезерные станки с ЧПУ, лазерные станки. Это позволяет нам изготавливать детали с высокой точностью и повторяемостью.

В заключение хочется сказать, что производство насосов из коррозионностойкой нержавеющей стали по индивидуальному заказу – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Мы постоянно совершенствуем наши технологии и используем новые материалы, чтобы предлагать нашим клиентам самые современные и надежные насосы. Мы всегда готовы к сотрудничеству и готовы решить любые задачи, которые стоят перед нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

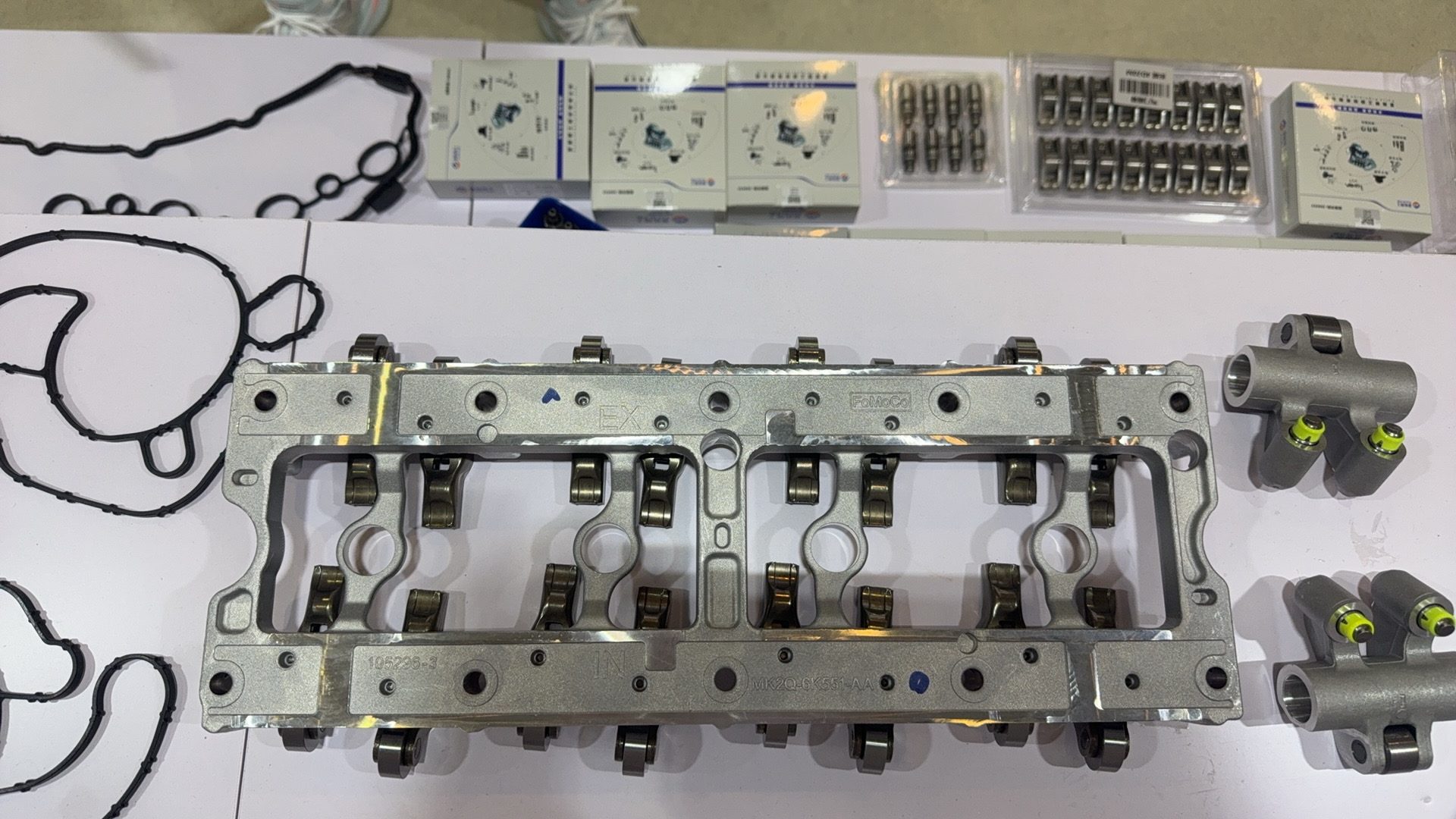

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

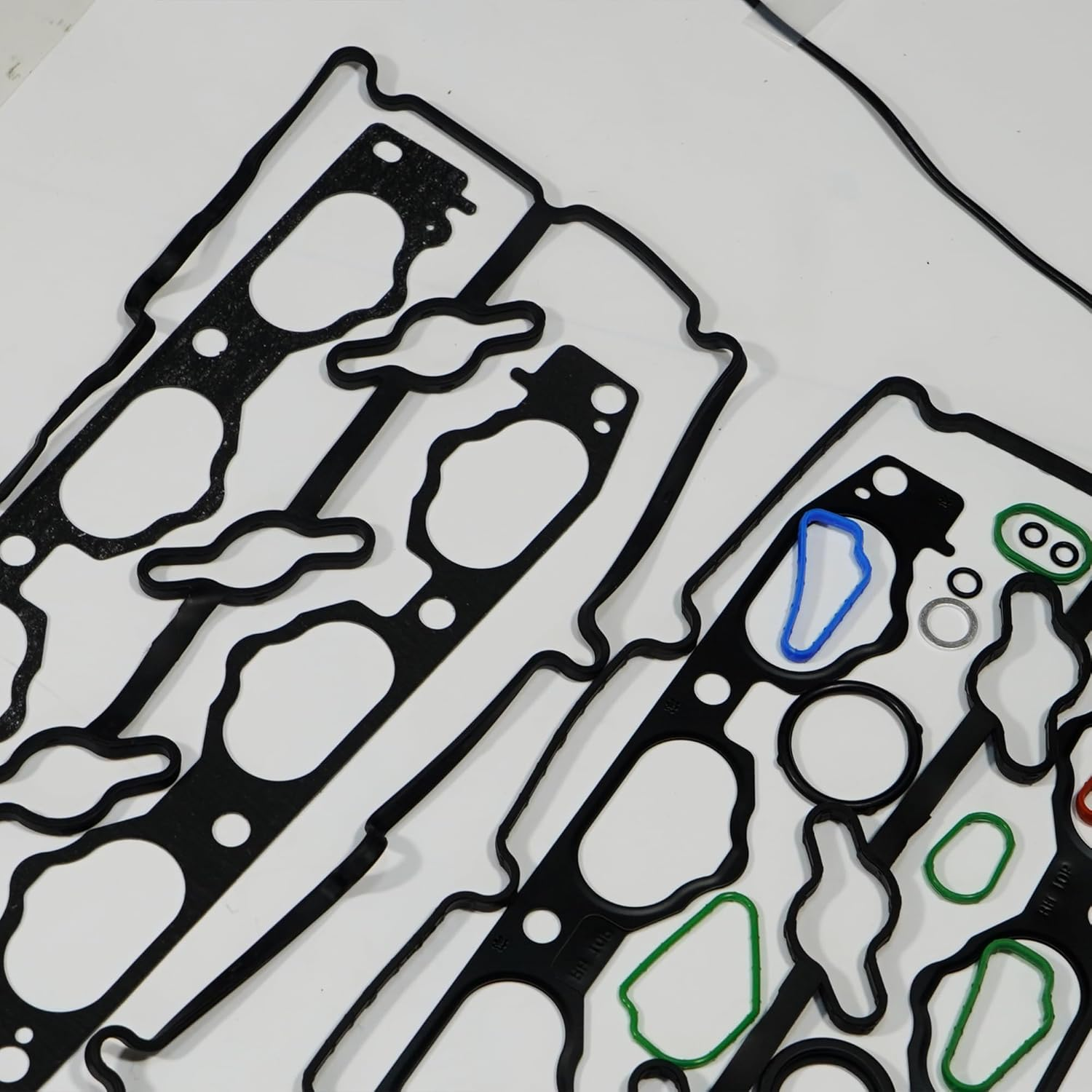

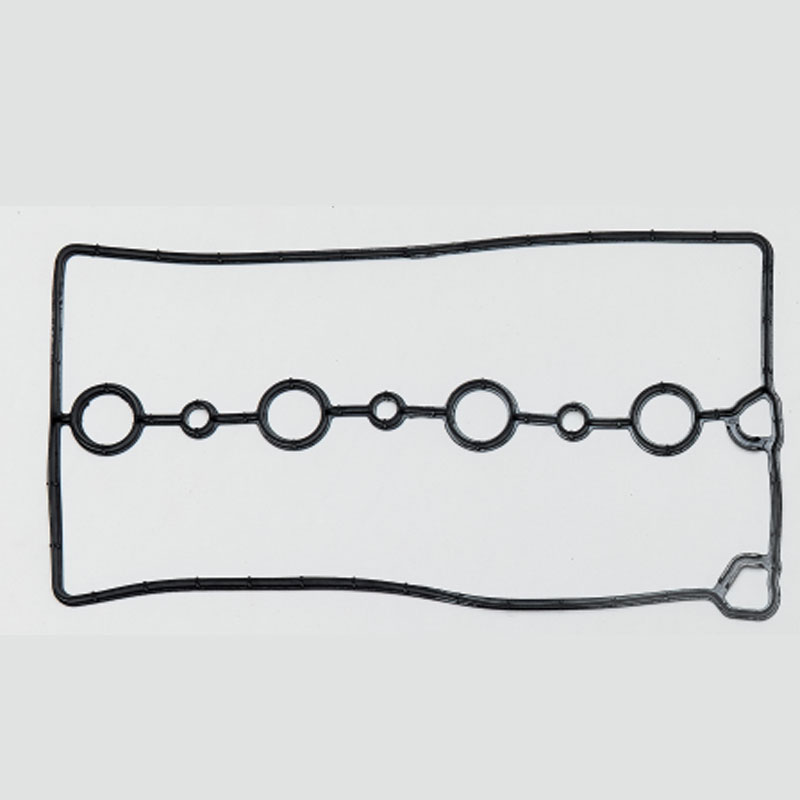

Резиновое уплотнение

Резиновое уплотнение -

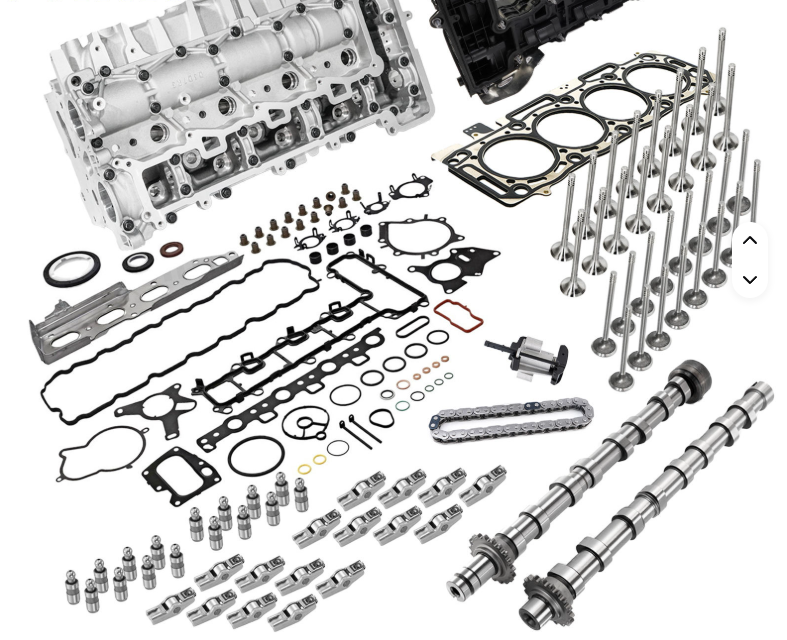

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD -

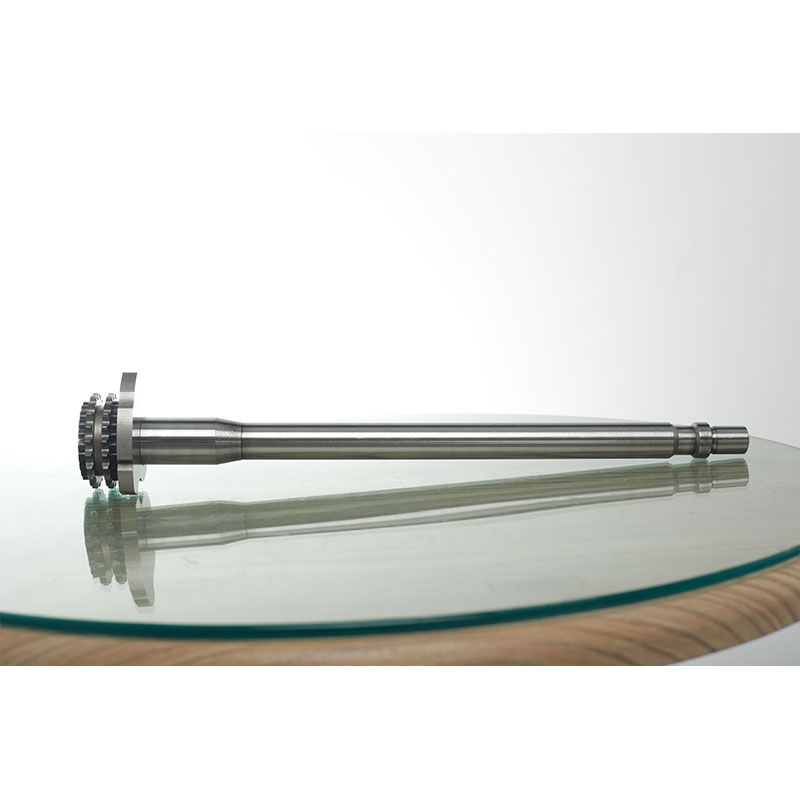

Толкатель

Толкатель -

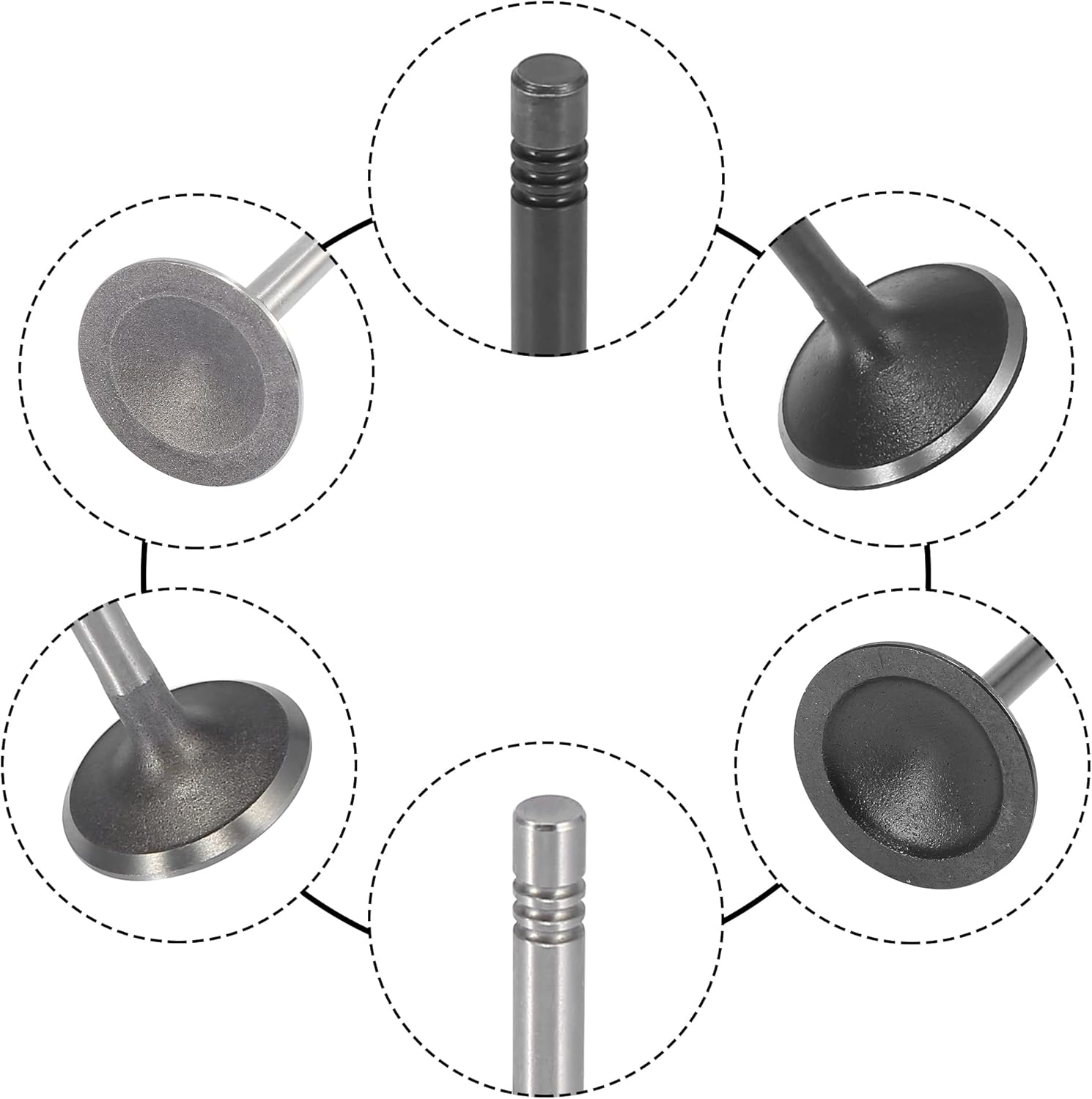

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm.

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm. -

Масляное уплотнение клапана

Масляное уплотнение клапана -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

Золотой дракон Коулуна

Золотой дракон Коулуна -

Jiangling Motors

Jiangling Motors -

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD -

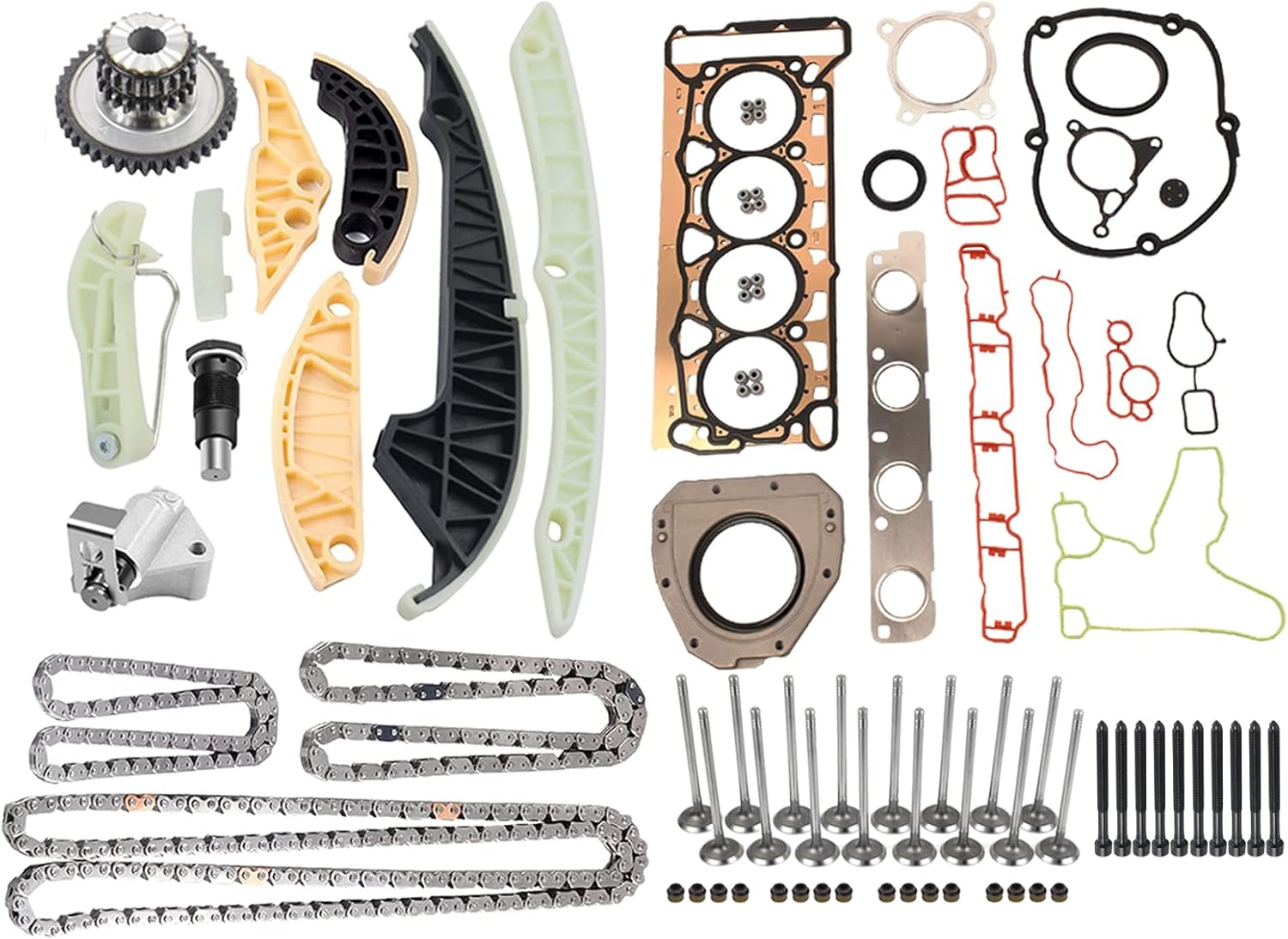

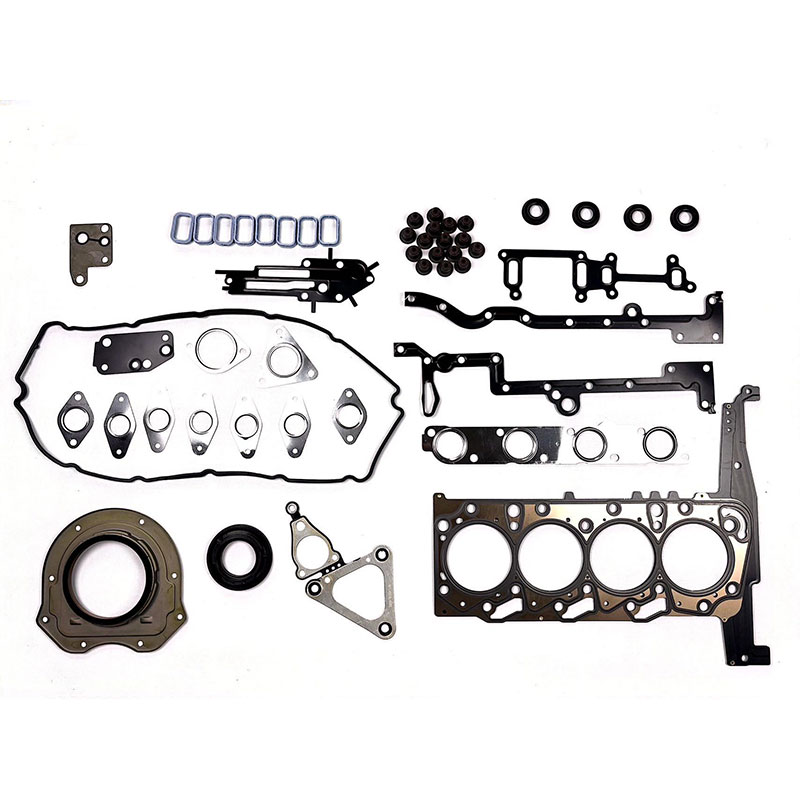

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Связанный поиск

Связанный поиск- Поставщики прокладки сливной пробки масляного поддона двигателя

- Сальники подшипников в китае

- Китайский производитель двуплечих рычагов

- прокладка между двигателем

- Комплект для ремонта двигателя Renault

- Прокладки двигателя узи из китая

- Поставщики прокладки впускного коллектора двигателя

- Производитель прокладок клапанов volkswagen ea888 в китае

- Поставщики прокладки газового двигателя из китая

- Производители прокладок выпускного коллектора двигателя