Производитель коромысел general motors в китае

Когда слышишь про 'производителя коромысел для General Motors в Китае', сразу представляется гигантский завод с роботами – но реальность, как обычно, сложнее. Многие ошибочно полагают, что GM просто передаёт чертежи китайскому заводу, а тот штампует детали. На деле же производитель коромысел в Китае сталкивается с нюансами, которые не очевидны со стороны: адаптация технологий к местным материалам, вибрация литейных линий, которые поначалу давали брак до 15%... Мы через это прошли.

Технологические вызовы при локализации производства

Помню, как в 2019 году мы анализировали образцы коромысел от трёх потенциальных поставщиков. Все они формально соответствовали чертежам GM, но при тестах на износ выяснилось: китайская сталь 40Х, хотя и дешевле, 'ведёт' себя иначе при термообработке. Пришлось совместно с технологами GM разрабатывать modified-процесс – не столько изменение конструкции, сколько адаптация режимов закалки.

Особенно проблемными оказались коромысла General Motors для двигателей Ecotec – там критична геометра сопряжения с толкателем. Наш первый пробный запуск на оборудовании с Чунцина дал 23% брака по биению. Выяснилось, что проблема не в станках, а в транспортных конвейерах – детали 'уставали' ещё до финишной обработки.

Кстати, именно тогда мы начали сотрудничать с ООО Чэнду Чанъинь Энергетическая Технология – их подход к контролю вибронагружения на промежуточных этапах оказался ближе к немецкому, хотя предприятие полностью китайское. Неожиданно, но их опыт с уплотнениями двигателей помог нам пересмотреть систему фиксации заготовок.

Логистика и контроль качества: что не пишут в отчётах

Мало кто задумывается, что транспортировка коромысел от литейного цеха к механической обработке может влиять на точность. Мы столкнулись с тем, что при перевозке на обычных грузовиках по неровным дорогам Сычуани возникали микротрещины в зонах концентраторов напряжений. Пришлось разрабатывать многослойную упаковку с демпфирующими вставками – казалось бы, мелочь, но без этого производитель в Китае терял до 7% годных деталей.

Система приёмки GM – отдельная история. Их инспекторы не принимают партии по выборочному контролю – проверяют каждую десятую деталь, но при этом если в проверяемой партии есть брак, отбраковывают всё. Это заставило нас перестроить всю систему промежуточного контроля. Интересно, что специалисты с https://www.cydl.ru подсказали использовать их методику контроля уплотнений – оказалось, что статистические методы подходят и для коромысел.

Самое сложное – выдержать баланс между стоимостью и качеством. GM требует соответствия спецификациям, но постоянно давит на снижение цены. При этом китайские субпоставщики часто экономят на контроле химсостава стали – мы научились проверять каждую партию материала самостоятельно, хотя изначально это не планировалось.

Кейс: адаптация под местные реалии без потери качества

В 2021 году мы столкнулись с кризисом поставок импортных смазочных материалов для финишной обработки. Пришлось в авральном порядке тестировать китайские аналоги – большинство не подходило из-за агрессивных присадок, которые разъедали поверхности коромысел. После двух месяцев экспериментов нашли компромиссный вариант: смесь корейского базового масла с китайскими присадками – специфическое решение, но GM его утвердил после тестов на износ.

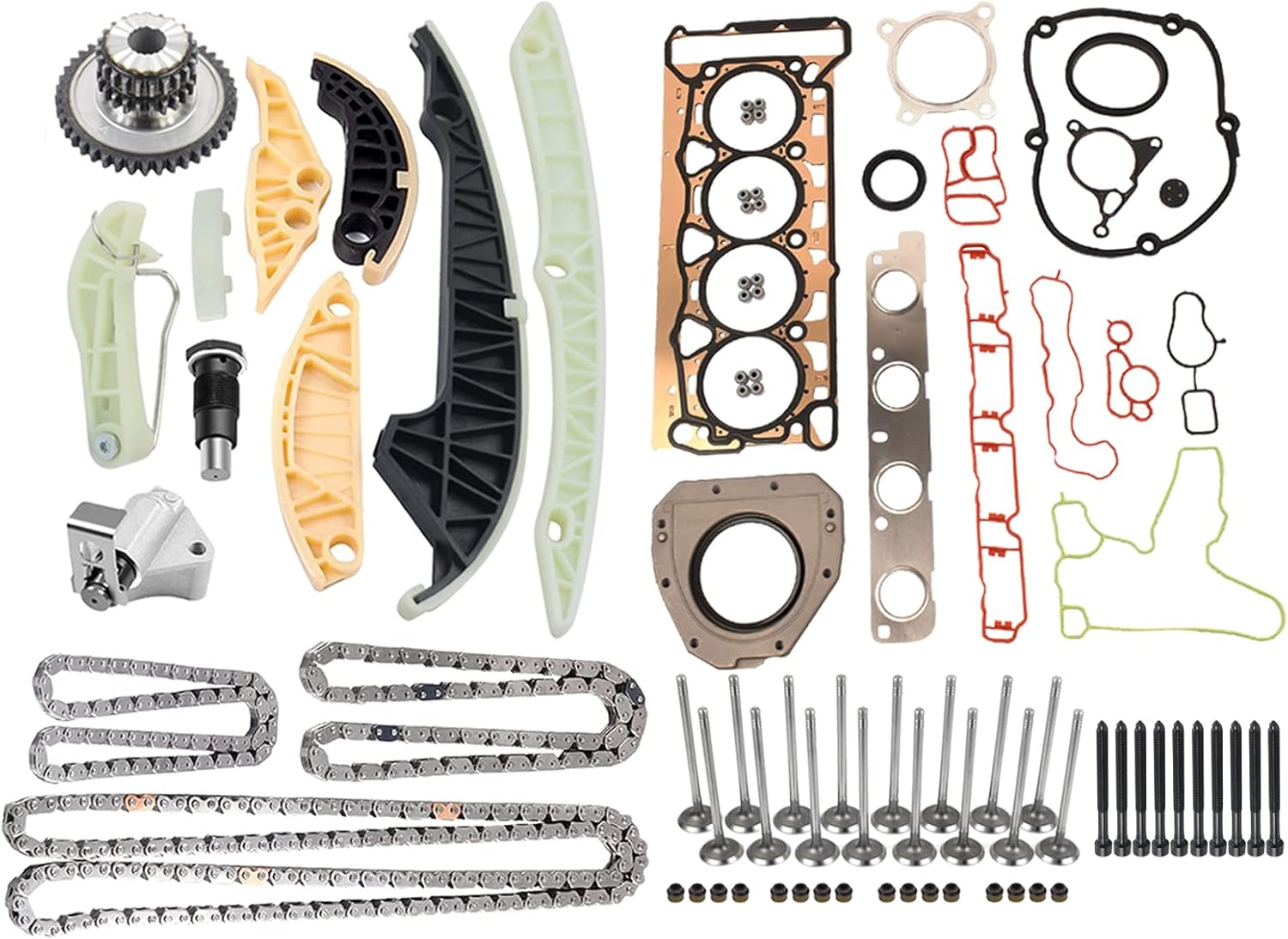

Любопытно, что опыт ООО Чэнду Чанъинь Энергетическая Технология в производстве комплектов для ремонта двигателей помог нам оптимизировать упаковку – они предложили использовать вакуумные пакеты с индикатором вскрытия, что снизило коррозию при морских перевозках.

Сейчас мы производим около 500 тысяч коромысел в год для GM – цифра скромная по меркам глобального автопрома, но для китайского производства с полным циклом это серьёзное достижение. Главный урок – нельзя слепо копировать западные технологии, нужно адаптировать каждый этап под местные условия, сохраняя суть стандартов.

Перспективы и тупиковые ветки развития

Пытались внедрить полностью автоматизированную линию – оказалось, для средних объёмов это невыгодно. Роботизация окупается только при производстве от 2 миллионов деталей в год. Пришлось остановиться на гибридном варианте: автоматическая подача заготовок, но ручная установка в сложные приспособления.

Интересно, что производитель коромысел в Китае вынужден думать не только о GM, но и о вторичном рынке. Мы начали выпускать ремкомплекты на основе той же технологии – оказалось, что для старых двигателей нужны слегка изменённые версии, так как износ происходит иначе. Здесь пригодился ассортимент продукции с cydl.ru – их подход к системам ремонта помог нам структурировать предложение.

Сейчас рассматриваем возможность производства коромысел с керамическим покрытием – технология дорогая, но GM проявляет интерес для премиальных линеек. Проблема в том, что китайские поставщики пока не могут обеспечить стабильность покрытия – вибрации в печах сводят на нет все преимущества. Возможно, придётся импортировать оборудование из Германии, что убивает экономику проекта.

Выводы, которые не найти в учебниках

Работая с GM, понял главное: их стандарты – это не догма, а framework. Можно менять процессы, если докажешь эквивалентность или улучшение. Например, мы заменили гальваническое покрытие на газотермическое напыление – после полугода испытаний GM принял изменение и даже распространил его на другие заводы.

Китайское производство – это не про дешевизну, а про гибкость. Когда в 2022 году случились перебои с поставками из Европы, мы за неделю переориентировались на местных поставщиков пружин – качество сначала просело, но совместно с инженерами GM доработали технологию и теперь этот поставщик стал основным.

Если бы меня спросили, в чём главное преимущество китайского производителя коромысел General Motors, я бы сказал: в способности быстро итератировать. Западные коллеги тратят месяцы на согласование изменений, мы же можем провести испытания трёх вариантов за неделю. Конечно, не все эксперименты успешны – около 30% идей оказываются тупиковыми, но оставшиеся 70% дают то конкурентное преимущество, ради которого GM работает с Китаем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

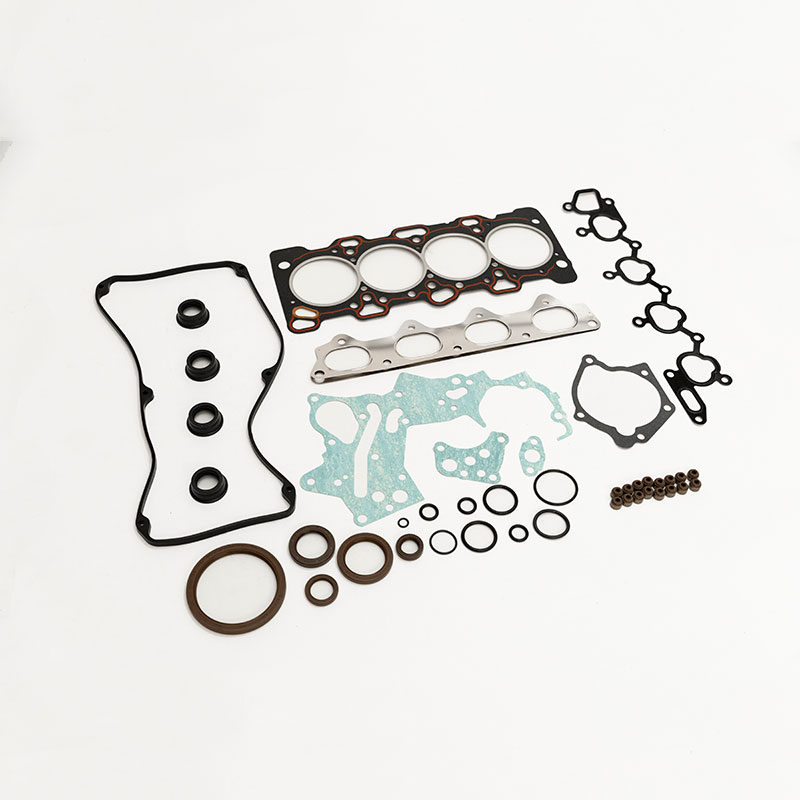

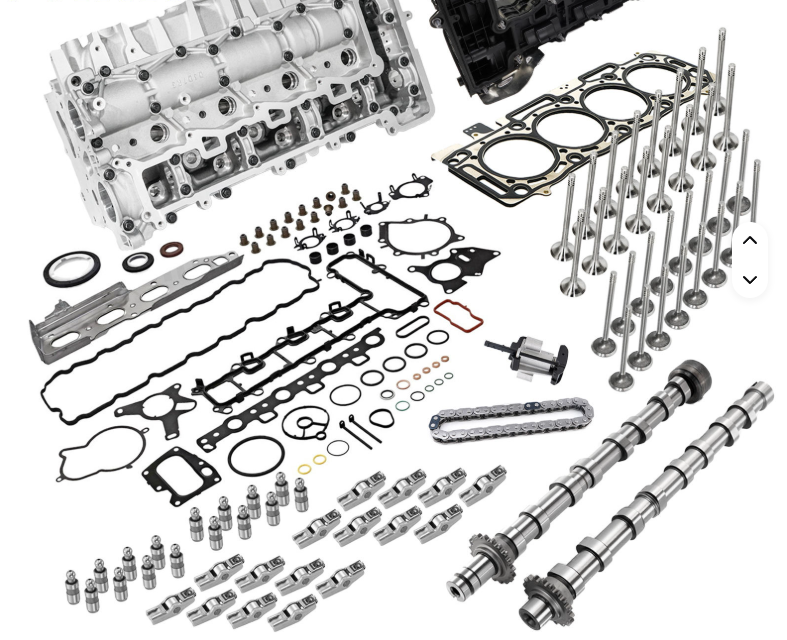

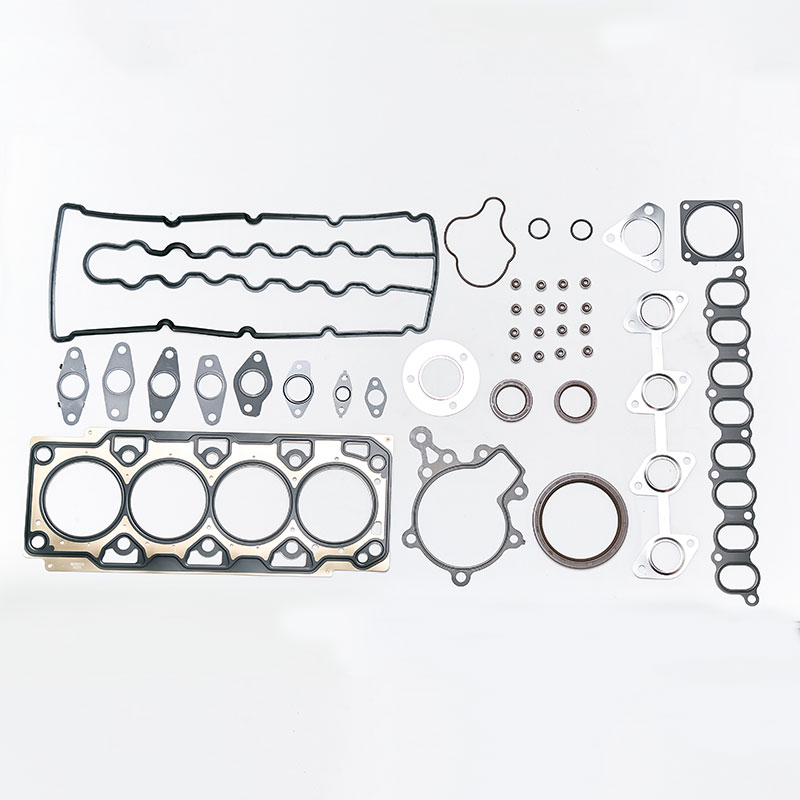

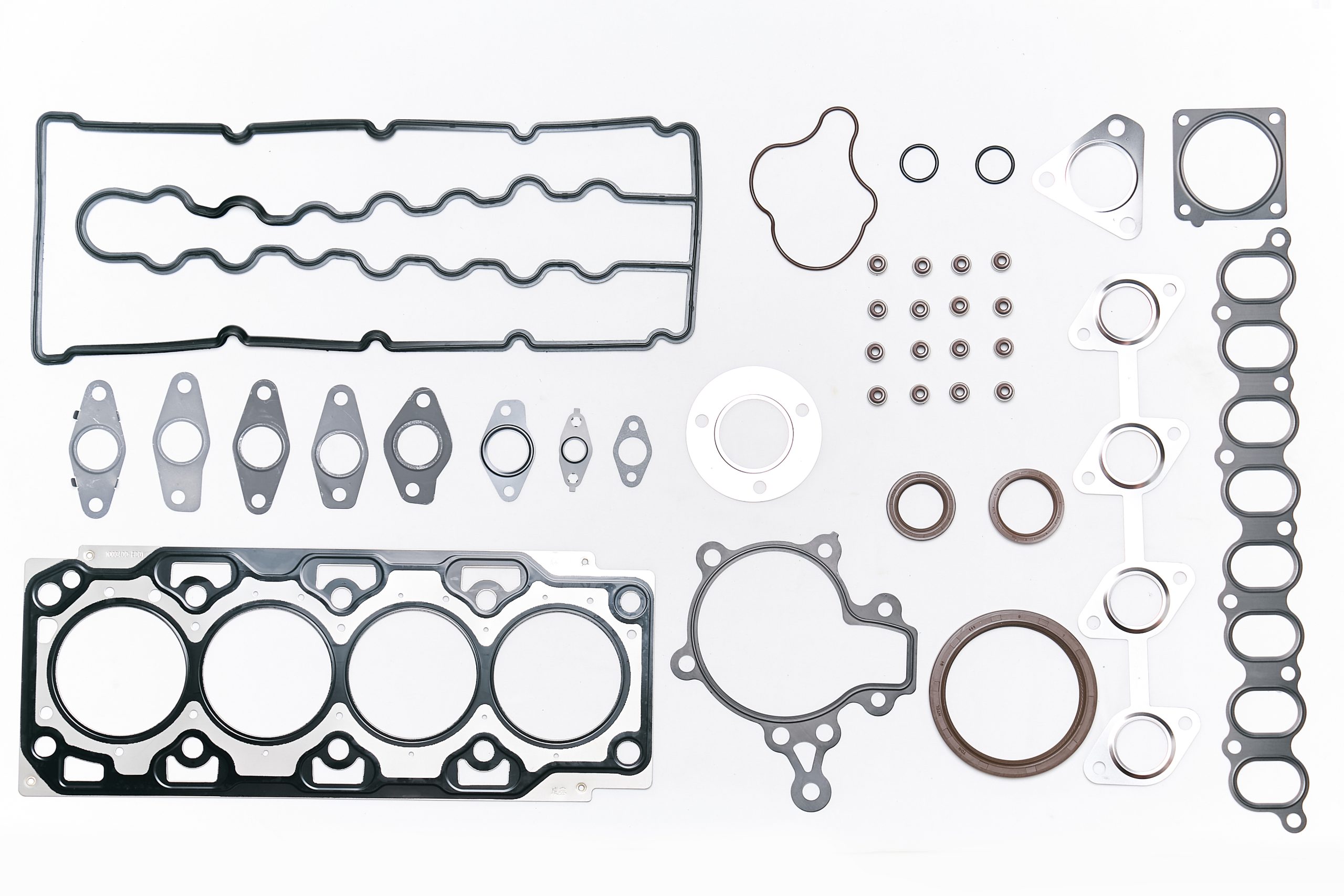

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

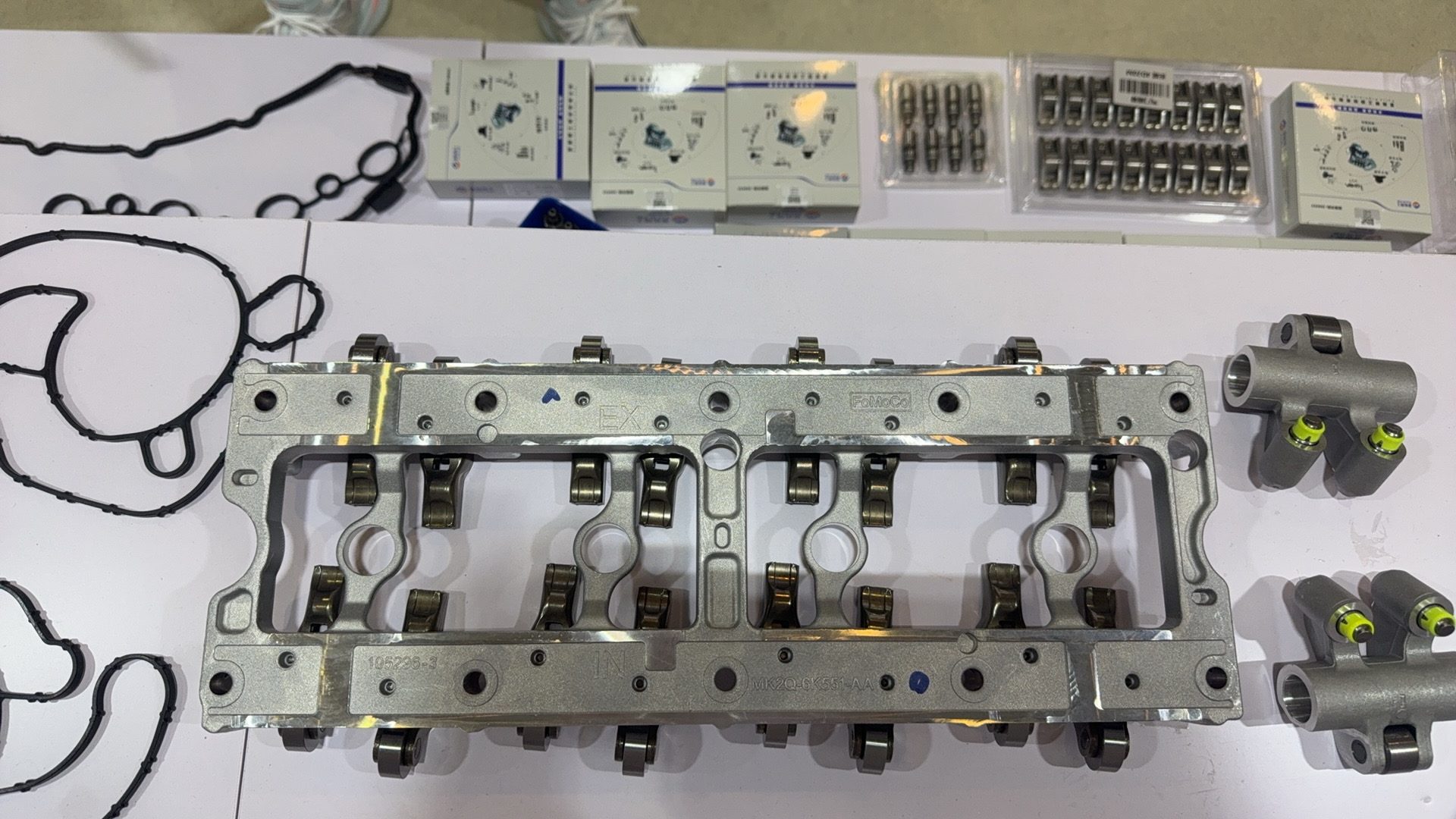

Коромысло клапана

Коромысло клапана -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

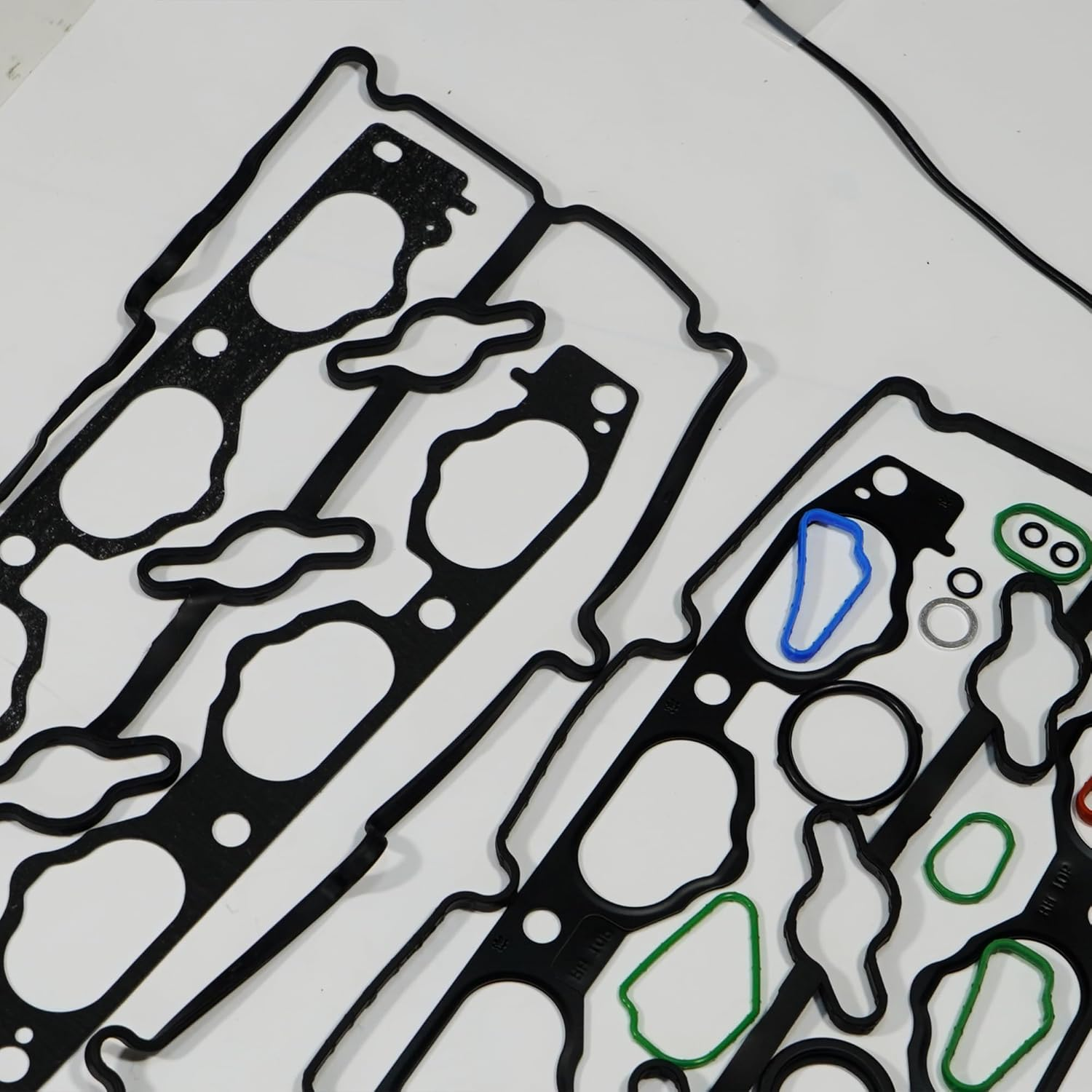

Резиновое уплотнение

Резиновое уплотнение -

Резиновое о-кольцо

Резиновое о-кольцо -

Great Wall

Great Wall -

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01 -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

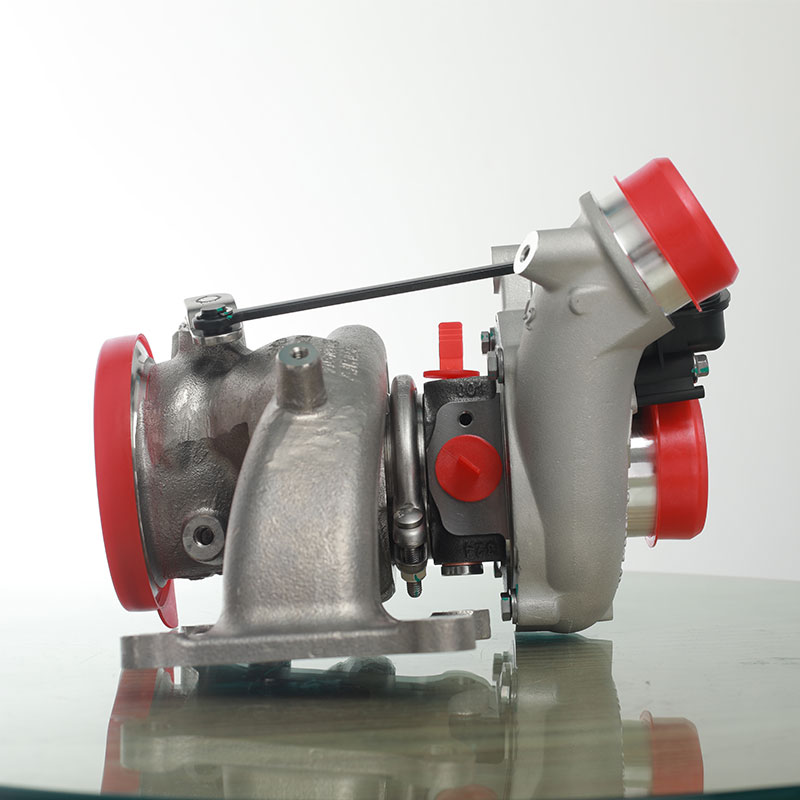

Турбонагнетатель

Турбонагнетатель -

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

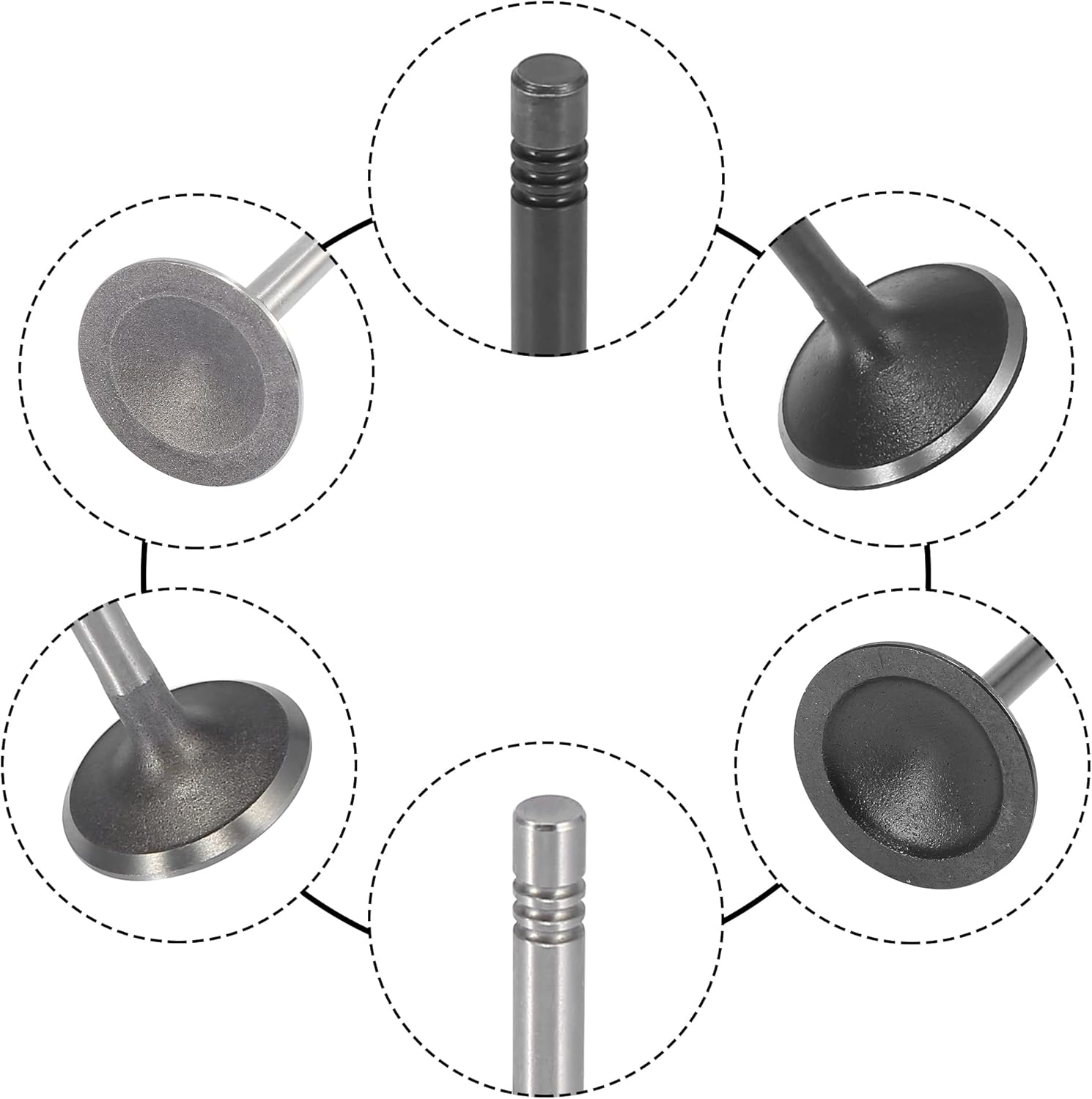

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Связанный поиск

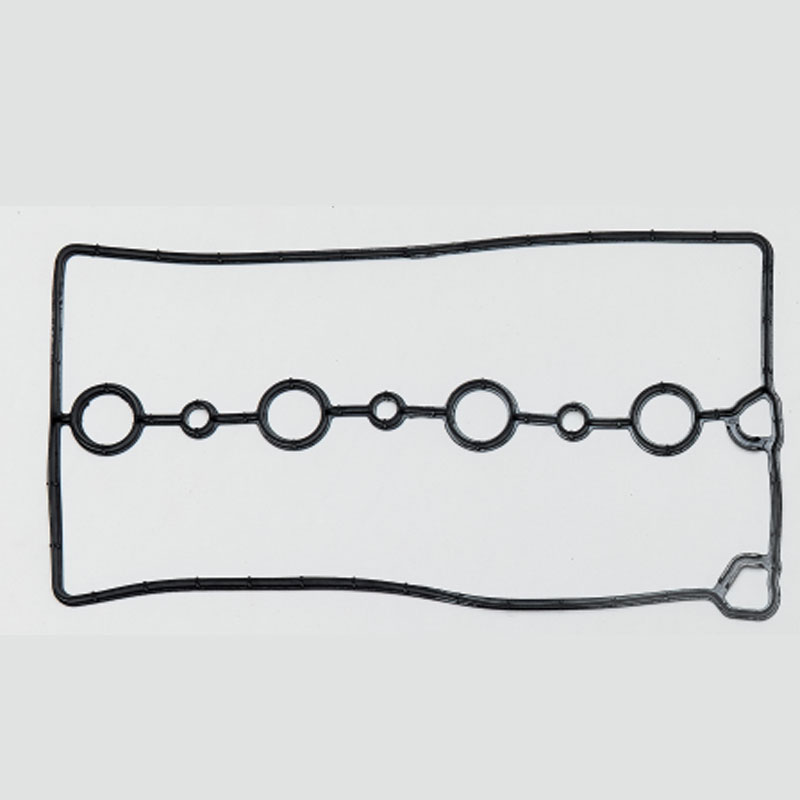

Связанный поиск- Китайский поставщик обтекатель головки блока цилиндров ваз 2114

- прокладка масляного поддона фольксваген поло

- Поставщики уплотнений масляных фильтров

- Производители коромысел клапанов logan

- Производители прокладок клапанных камер

- Производители прокладок сливных болтов масляного поддона в китае

- Поставщики крышек головки блока цилиндров chevrolet niva

- Цена высокотемпературного сальника коленчатого вала

- Основные покупатели кожухов головки блока цилиндров

- Сальник TC каркасное сальниковое уплотнение