Производители tc / nbr резиновые уплотнения в китае

Когда ищешь китайских производителей резиновых уплотнений, половина проблем в том, что люди путают TC с обычной NBR резиной. На деле термопластичный эластомер и нитрильный каучук - это как болт и гайка: вроде бы пара, но резьба не всегда совпадает.

Где кроются подводные камни в цепочке поставок

В прошлом квартале пришлось срочно искать замену поставщику NBR-манжет для гидравлики. Классическая история - производитель из Хэбэя показывал идеальные сертификаты, но на тестах резина дубела при -15°C вместо заявленных -40°C. Пришлось разбираться в цехе - оказалось, экономили на пластификаторах.

С TC-компаундами сложнее. Технология литья под давлением требует точного контроля температуры. В Шаньдуне видел производство, где из десяти партий три шли в брак из-за перегрева материала. При этом завод стоял на устаревшем оборудовании 90-х годов.

Особенно проблемные узлы - уплотнения для роторных механизмов. Здесь важен не только состав резины, но и геометрия кромки. Как-то заказали партию у производителя из Гуанчжоу - при монтаже 30% изделий рвались по линии литника.

Проверенные решения для специфичных задач

Для дизельных двигателей сейчас перешли на комбинированные уплотнения - NBR основа плюс TC-напыление в зоне трения. Нашли подходящего производителя в Чэнду, который как раз специализируется на автомобильных компонентах. Кстати, их сайт https://www.cydl.ru стоит изучить - там есть технические спецификации по температурным режимам.

ООО Чэнду Чанъинь Энергетическая Технология делает интересные решения для шасси - у них NBR-уплотнения идут с армирующими вставками из полиамида. Это снижает деформацию при длительных нагрузках. Проверяли на тестовых стендах - выдерживают до 2000 часов при циклических нагрузках.

Для ремонта двигателей их ремонтные комплекты хорошо показывают себя в условиях высокой влажности. Видимо, добавляют в состав антиозонаторы - уплотнения не трескаются после года эксплуатации в морском климате.

Технологические нюансы, которые не пишут в каталогах

Многие не учитывают скорость вулканизации NBR - она влияет на стойкость к маслу. Если процесс ускорен (часто делают для экономии времени), резина быстрее теряет эластичность в контакте с ГСМ. Проверяйте этот параметр в техпаспортах.

С TC-материалами критичен момент инжекции - при быстром впрыске образуются внутренние напряжения. Потом эти напряжения 'отпускаются' уже в работе - уплотнение меняет геометрию. На стендах это не всегда ловят, проявляется только через 200-300 часов работы.

Заметил интересную деталь у китайских производителей - они часто не указывают степень сжатия при разных температурах. А это ключевой параметр для динамических уплотнений. Приходится запрашивать отдельно, иногда даже заказывать выборочные испытания.

Реальные кейсы и типичные ошибки

В 2022 году был случай с уплотнениями для компрессоров - взяли партию у нового поставщика из Нинбо. Через месяц эксплуатации начались течи - при вскрытии оказалось, что производитель использовал регенерат NBR без маркировки. С тех всегда требуем пробы материала для независимой экспертизы.

Сейчас работаем с ООО Чэнду Чанъинь над адаптацией их базовых машин для двигателей под наши условия. Интересно, что они предлагают кастомизацию состава резины - можно корректировать пропорции бутадиена и нитрилакрила в зависимости от агрессивности среды.

Для такелажного оборудования их аксессуары показали хорошую стойкость к окислению - видимо, добавляют антиоксиданты в состав. Хотя для арктических исполнений все равно приходится искать специализированных производителей.

Что действительно важно при выборе производителя

Смотрите не на сертификаты, а на испытательное оборудование. Хороший признак - если на заводе есть стенды для тестирования на усталость и термоциклирование. У того же Чэнду Чанъинь видел немецкие установки для ускоренных испытаний - это серьезно.

Обращайте внимание на систему контроля качества на линии. Китайские производители часто экономят на этом, но те, кто работает на экспорт, обычно имеют полноценный ОТК с протоколами проверки каждой партии.

Важный момент - возможность производителя работать по вашим техзаданиям. Многие готовы делать только по своим стандартам, а это не всегда подходит для специфичных применений. Тут как раз преимущество у таких компаний как ООО Чэнду Чанъинь - они гибче в этом плане.

И да - никогда не выбирайте производителя только по цене. Разница в 15-20% обычно означает либо экономию на материалах, либо упрощение технологии. Что в итоге выйдет боком при эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

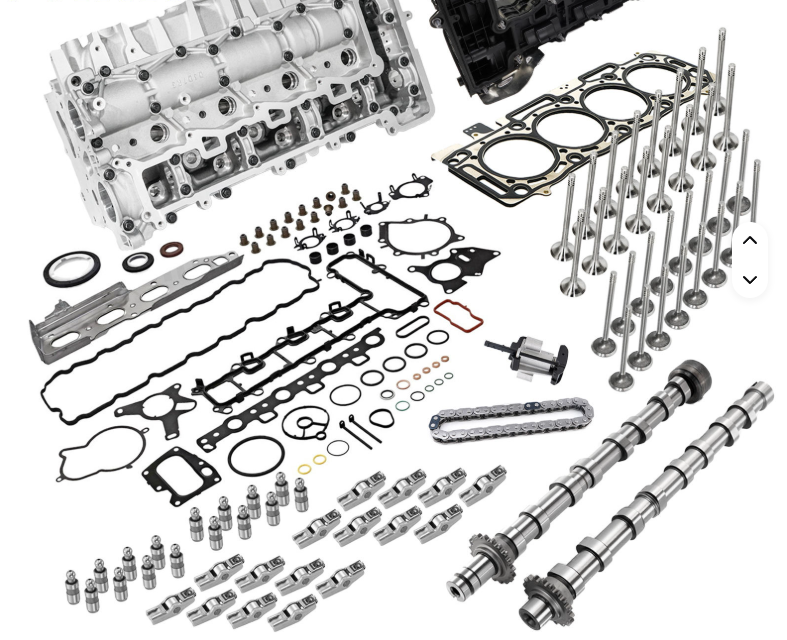

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Jiangling Motors

Jiangling Motors -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40 -

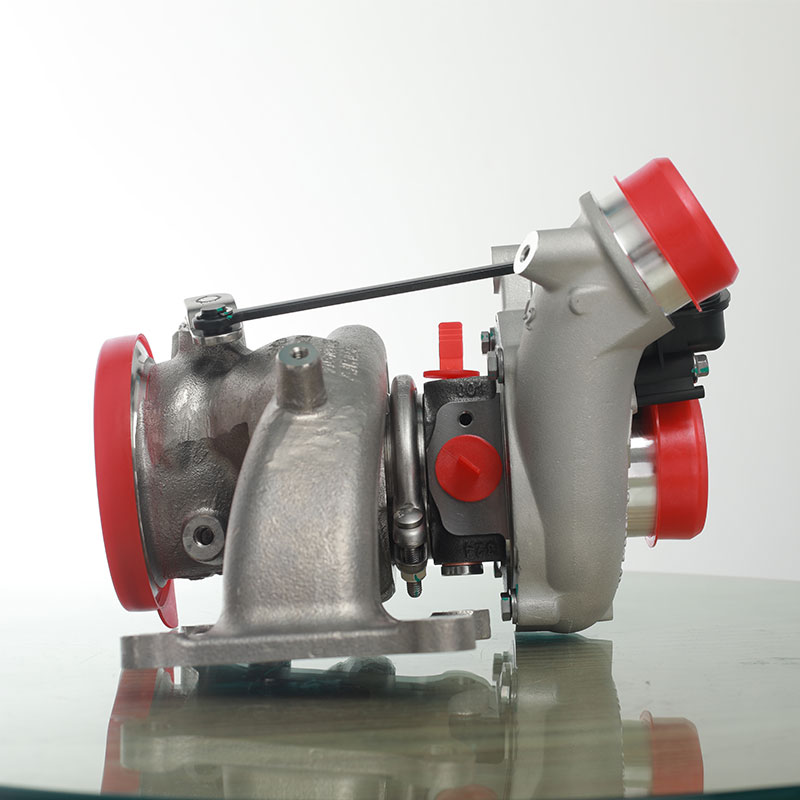

Турбонагнетатель

Турбонагнетатель -

Толкатель

Толкатель -

96353002 – номер газопровода CHEVROLET, DAEWOO

96353002 – номер газопровода CHEVROLET, DAEWOO -

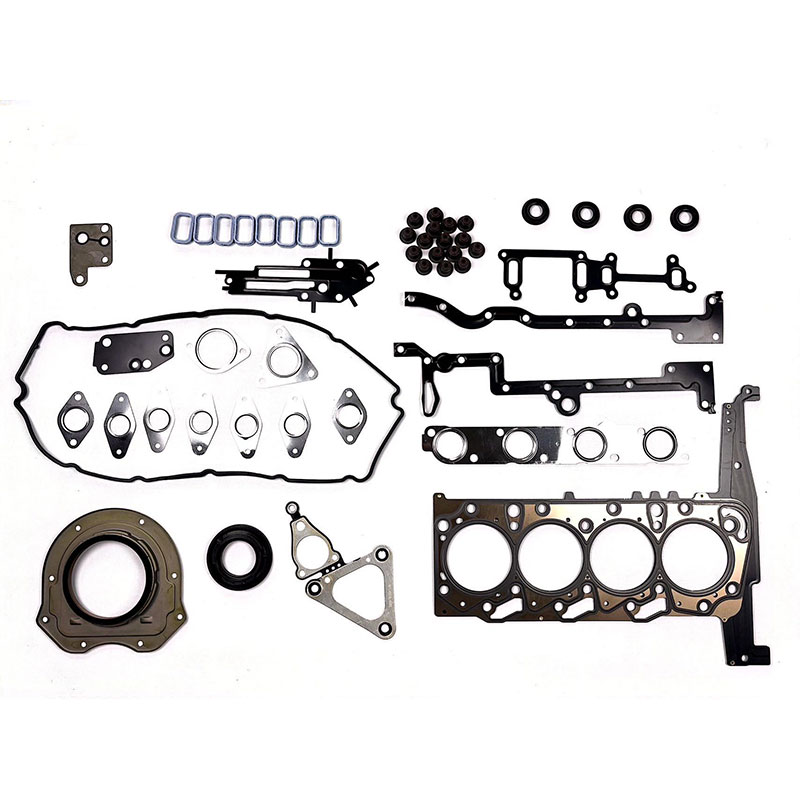

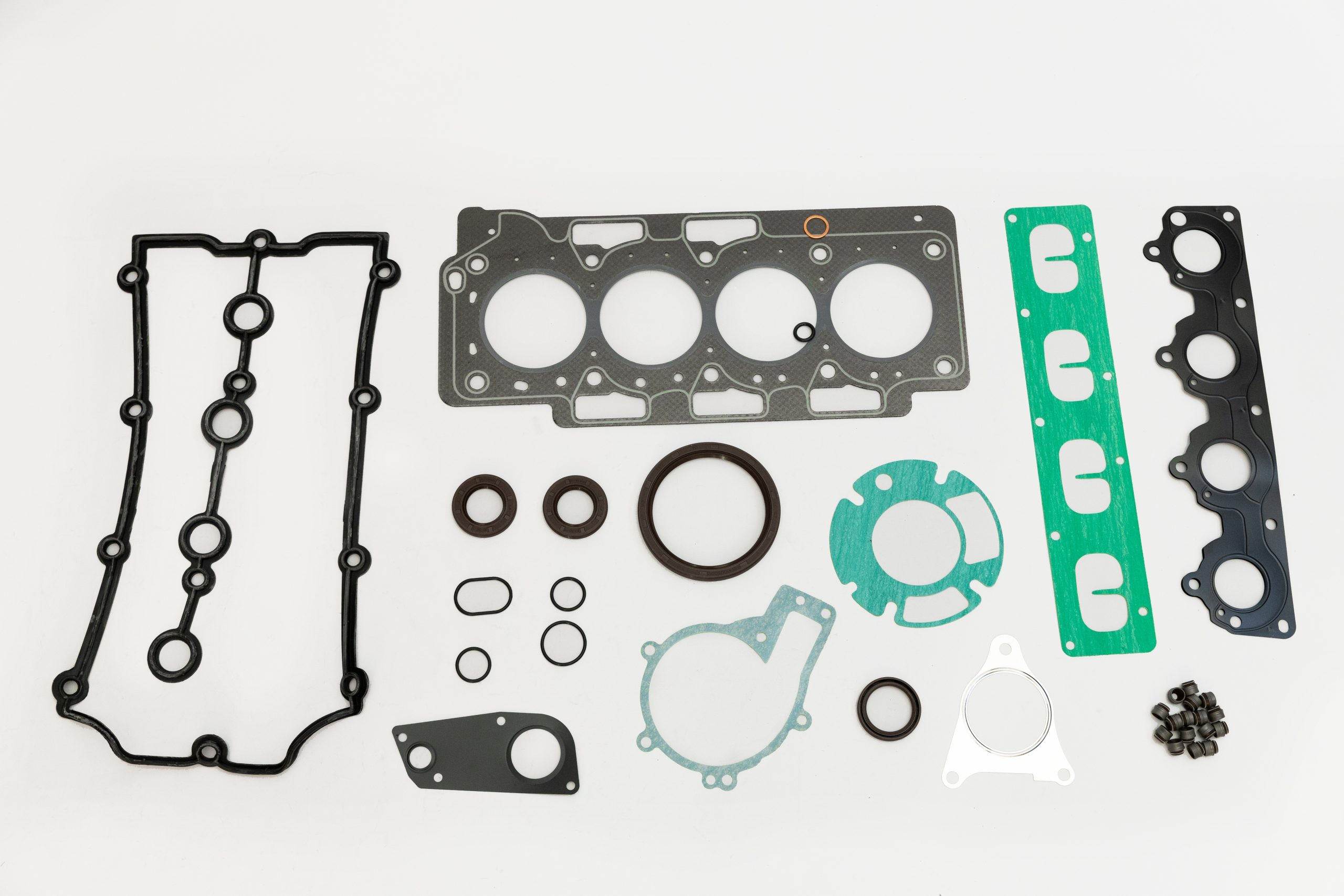

Пакет для ремонта двигателя 4D24 на великой китайской стене

Пакет для ремонта двигателя 4D24 на великой китайской стене -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Масляное уплотнение

Масляное уплотнение -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Коромысло

Коромысло

Связанный поиск

Связанный поиск- Китайские поставщики aveo t250 прокладки масляного поддона

- Производители толкателей buick

- Китайские производители прокладок клапанной крышки

- Китайские производители прокладок блока цилиндров двигателя

- Производители резиновых деталей

- Производители прокладок клапанных крышек

- Цена 304 нержавеющей стали выхлопной коллектор прокладка

- полный комплект прокладок двигателя

- Поставщики крышек головки блока цилиндров змз 409

- Китайские производители прокладок картера двигателя