Производители уплотнений масляных каналов

Производители уплотнений масляных каналов – это тема, с которой я сталкиваюсь постоянно. Часто люди думают, что это простой процесс, закупка готовых деталей. Но на деле все гораздо сложнее. Недостаточно просто купить уплотнение, нужно учитывать множество факторов: материал, геометрию, условия эксплуатации, совместимость с другими компонентами. Иначе – быстро выйдет из строя. Я видел это своими глазами. Хочу поделиться опытом, не претендуя на абсолютную истину, а лишь предлагая некоторые размышления, основанные на практических наблюдениях.

Основные вызовы в производстве уплотнений масляных каналов

Самая первая проблема, с которой мы сталкиваемся – это выбор материала. Здесь не обойтись без глубокого понимания химической стойкости, температурных режимов и механических свойств. Разные масла имеют разный состав, и то, что хорошо работает с одним, может быстро разрушиться под воздействием другого. Мы часто работаем с резинками на основе фторэластомеров (FKM, Viton), но даже они имеют свои ограничения. Особенно в агрессивных средах с высоким содержанием кислот или щелочей. Недавно нам попался заказ на разработку уплотнения для двигателей, работающих с синтетическим маслом с присадками, содержащими серу. С обычного Viton это не вышло. Пришлось рассматривать более дорогие и специальные составы.

Другая сложность – это геометрия. Канал может быть не идеально ровным, в нем могут быть шероховатости, которые влияют на герметичность. Иногда приходится делать специальные выступы или канавки, чтобы обеспечить надежное прилегание уплотнения. И это не только вопрос проектирования, но и контроля качества производства. Нельзя допускать дефектов, которые могут привести к утечкам. Иначе весь смысл конструкции теряется. А утечки, знаете ли, могут привести к серьезным поломкам.

Тонкости проектирования и выбора материалов

Мы часто сталкиваемся с запросами на уплотнения, которые изначально спроектированы неоптимально. Например, канал слишком узкий или имеет слишком большой угол наклона. Это создает повышенную нагрузку на уплотнение и сокращает срок его службы. В таких случаях приходится перерабатывать конструкцию, чтобы обеспечить более равномерное распределение давления и минимизировать трение. Это, конечно, дополнительные затраты, но в долгосрочной перспективе это оправдывает себя. Иначе замена уплотнения будет происходить слишком часто.

Использование CAE-моделирования (компьютерного анализа методом конечных элементов) стало для нас неотъемлемой частью процесса проектирования. Позволяет предсказывать поведение уплотнения под нагрузкой, выявлять слабые места и оптимизировать конструкцию. Это особенно важно для уплотнений, работающих в сложных условиях. Хотя, конечно, CAE – это только инструмент, и его результаты всегда нужно подтверждать экспериментально.

Проблемы, возникающие в процессе производства

Даже при грамотном проектировании и выборе материалов, в процессе производства могут возникнуть различные проблемы. Например, сложность изготовления уплотнений сложной формы. Мы часто используем прессование, литье под давлением, экструзию, но каждая из этих технологий имеет свои особенности и ограничения. При прессовании, например, важно правильно подобрать давление и температуру, чтобы избежать деформации материала. А при литье под давлением необходимо учитывать тепловое расширение металла и уплотнения.

Не стоит забывать и о контроле качества. После производства каждое уплотнение должно проходить проверку на герметичность, износостойкость и другие параметры. Мы используем различные методы контроля, в том числе визуальный осмотр, ультразвуковой контроль и испытания на испытательном стенде. Иногда приходится прибегать к дорогостоящему оборудованию, чтобы гарантировать надежность продукции. И это, конечно, влияет на конечную стоимость.

Контроль качества и технологические особенности

Один из самых распространенных вопросов, который мы получаем от клиентов – это вопрос о сроках изготовления. Мы стараемся максимально сократить сроки, не жертвуя при этом качеством. В этом нам помогают современные технологии и оптимизация производственных процессов. Например, мы используем автоматизированные линии прессования и литья, которые позволяют повысить производительность и снизить количество брака.

Но даже при наличии современного оборудования, всегда есть риск возникновения сбоев и задержек. Иногда приходится работать в режиме 'срочно', чтобы выполнить заказ в оговоренные сроки. И в таких случаях особенно важно тщательно контролировать каждый этап производства. И не забывать про запасные части и оборудование, чтобы минимизировать время простоя.

Примеры из практики

Помню один случай, когда нам заказчик прислал уплотнение, которое прослужило всего несколько дней. Оказалось, что был выбран неправильный материал для конкретных условий эксплуатации. Масло содержало большое количество песка, и резина быстро износилась. Нам пришлось срочно разработать новое уплотнение с использованием более износостойкого материала. Это был болезненный урок, но он научил нас быть более внимательными к деталям.

Еще один пример – это разработка уплотнения для нового типа двигателя. Двигатель был спроектирован с использованием новых материалов и технологий, и уплотнения, которые использовались ранее, не подходили. Пришлось провести много экспериментов, чтобы найти оптимальный вариант. Мы использовали как CAE-моделирование, так и экспериментальные испытания. В итоге, нам удалось разработать уплотнение, которое полностью соответствует требованиям заказчика и обеспечивает надежную работу двигателя.

Ошибки, которые стоит избегать

Часто клиенты пытаются экономить на качестве уплотнений, выбирая самые дешевые варианты. Это, конечно, может снизить первоначальные затраты, но в долгосрочной перспективе это оборачивается большими проблемами. Дешевые уплотнения часто быстро выходят из строя, что приводит к дорогостоящему ремонту или замене двигателя. Лучше немного переплатить сейчас, чем потом страдать.

Также стоит избегать самостоятельной модификации уплотнений. Это может привести к потере герметичности и сокращению срока службы. Если необходимо изменить конструкцию уплотнения, лучше обратиться к специалистам.

Перспективы развития

Рынок производителей уплотнений масляных каналов постоянно развивается. Появляются новые материалы, новые технологии и новые требования к качеству продукции. Мы следим за всеми изменениями и постоянно совершенствуем свои разработки. Например, сейчас мы активно работаем над созданием уплотнений с самосмазывающимися элементами, которые должны увеличить срок их службы и снизить трение.

Кроме того, мы разрабатываем уплотнения для новых типов двигателей, которые используются в электромобилях и гибридных автомобилях. Эти двигатели имеют более сложные требования к уплотнениям, и мы стараемся удовлетворить их всем.

И, конечно, мы не забываем про экологическую безопасность. Мы используем только материалы, которые не вредят окружающей среде и соответствуют всем требованиям нормативных документов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

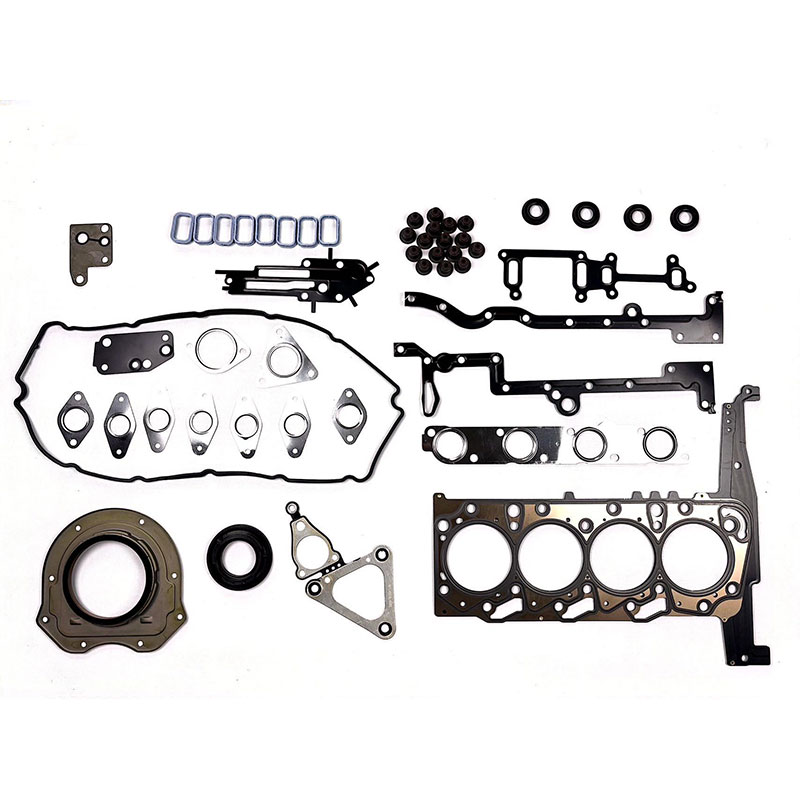

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0 -

Коромысло

Коромысло -

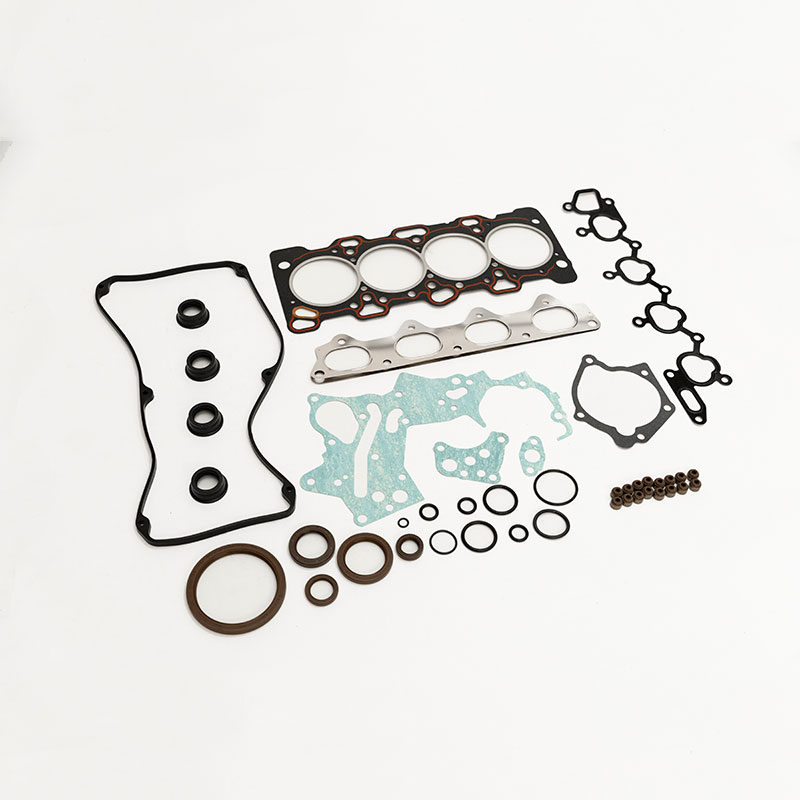

96353002 – номер газопровода CHEVROLET, DAEWOO

96353002 – номер газопровода CHEVROLET, DAEWOO -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб -

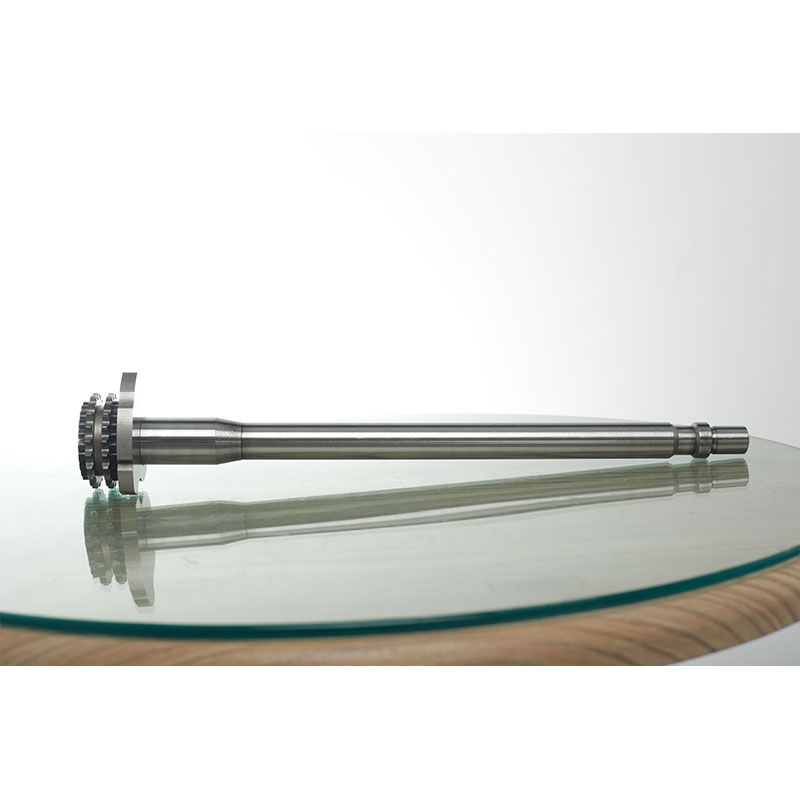

Распределительные валы

Распределительные валы -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Пикап 4K22

Пикап 4K22 -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Толкатель

Толкатель -

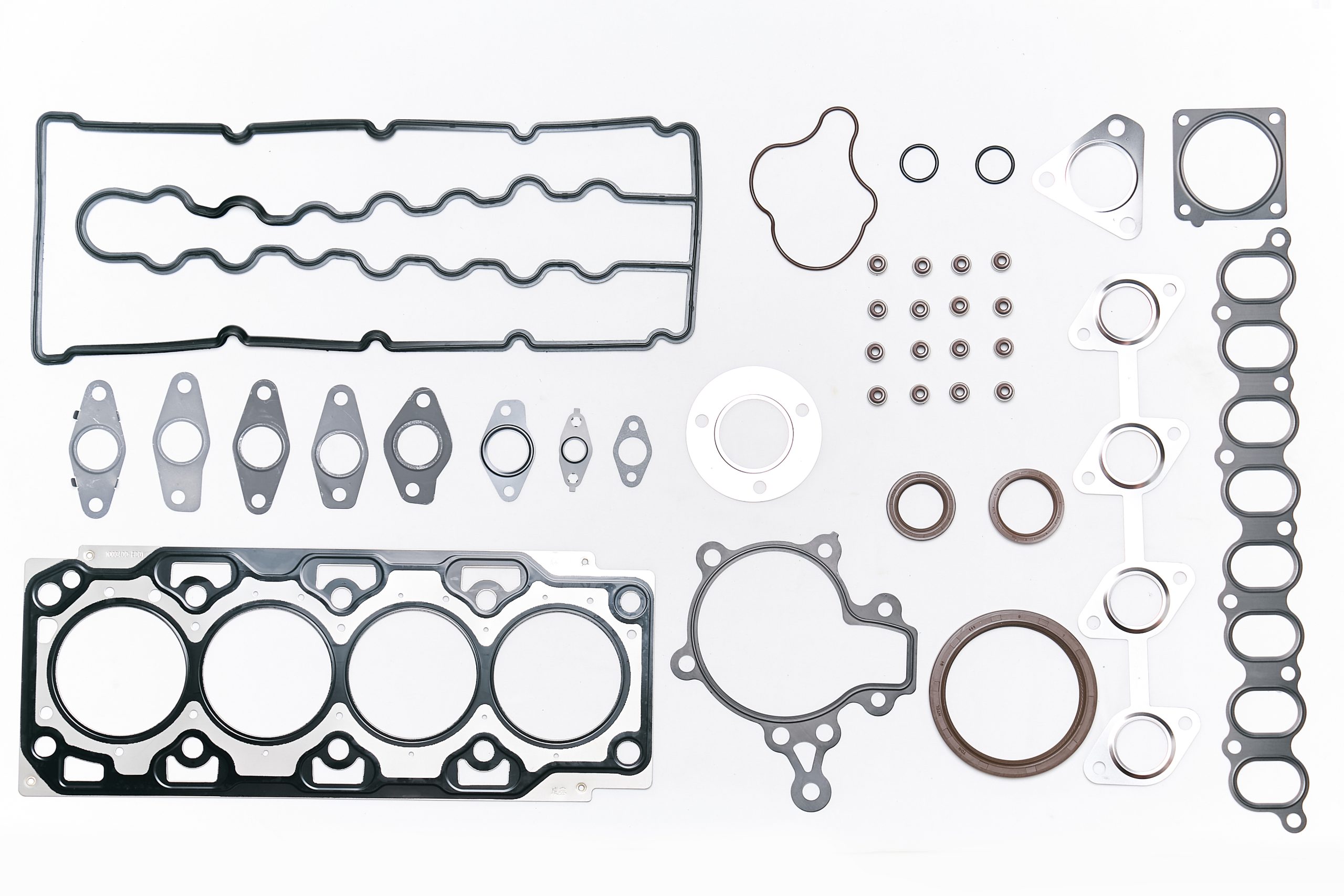

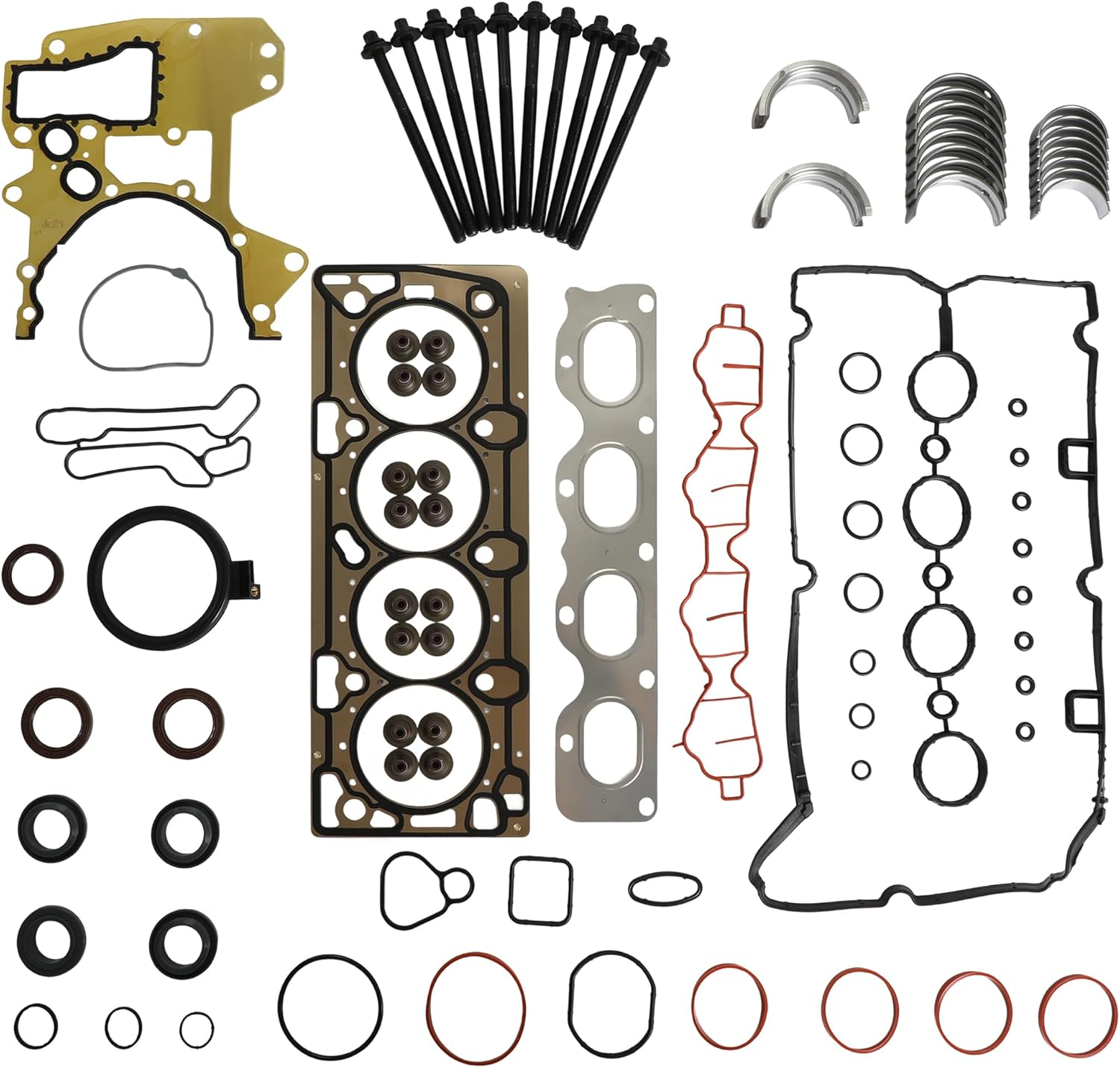

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

Резиновое о-кольцо

Резиновое о-кольцо

Связанный поиск

Связанный поиск- коромысло клапана 236

- GM Коромысло

- Производители прокладок болтов масляного поддона в китае

- коромысла клапанов альфа

- Поставщики прокладок масляного поддона двигателя

- Китайские прокладки двигателя форд

- Крышка головки блока цилиндров ваз 2107 из китая

- Oil seal tc

- Китайский производитель прокладок масляного поддона для автомобилей polo

- Цены на уплотнение масляного фильтра в китае