Производители сальников клапанов

На рынке промышленной уплотнительной техники, особенно в сегменте сальников клапанов, часто встречается упрощенное понимание. Многие считают, что это достаточно простая деталь, требующая минимальной квалификации при производстве. Это не так. За кажущейся простотой скрывается целый комплекс инженерных задач, от выбора материала до обеспечения толерантности и долговечности. Я вот уже лет 15 этим занимаюсь, и могу сказать одно: хороший сальник клапанов – это результат кропотливой работы, а не простое копирование чужих разработок. В этой статье я поделюсь некоторыми наблюдениями, с которыми сталкивался на практике, разберу распространенные ошибки и расскажу о перспективных направлениях.

Обзор: что нужно знать о сальниках клапанов

Сальники клапанов – это критически важные компоненты в различных механизмах, от двигателей внутреннего сгорания до сложных гидравлических систем. Их основная задача – обеспечение герметичности соединения между стержнем клапана и направляющей втулкой, предотвращая утечку рабочей жидкости или газов. Качество этих уплотнений напрямую влияет на надежность и эффективность всего оборудования. Поэтому выбор производителя сальников клапанов – это ответственное решение, которое должно основываться не только на цене, но и на репутации компании, качестве материалов и технологических процессах.

Мы в ООО Чэнду Чанъинь Энергетическая Технология (https://www.cydl.ru) уже много лет занимаемся разработкой и производством уплотнений для различных отраслей. Наш опыт показывает, что качество сальников клапанов зависит от множества факторов, и не всегда очевидно, что является самым важным. Часто завышенное внимание уделяется внешнему виду и сертификации, а ключевые параметры, влияющие на долговечность и надежность, остаются за кадром.

Материалы: выбор подходящего состава

Выбор материала для сальника клапанов – это, пожалуй, один из самых сложных этапов. Он зависит от множества факторов, включая рабочую температуру, давление, тип рабочей жидкости (масло, вода, антифриз) и присутствие абразивных частиц. Просто использовать стандартный нитрильный каучук – недостаточно. Нужны специальные составы с повышенной устойчивостью к определенным химическим веществам и механическим нагрузкам. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают материал исходя из низкой цены, а потом жалуются на преждевременный выход из строя уплотнений.

Например, для двигателей, работающих при высоких температурах и давлении, необходимо использовать фторкаучуки (FKM) или перфторэластомеры (FFKM). Эти материалы обладают отличной термостойкостью и химической инертностью. Однако, они значительно дороже, чем, например, этиленпропиленовый каучук (EPDM). И вот тут возникает вопрос: стоит ли переплачивать за дорогой материал, если он не требуется для конкретных условий эксплуатации? Это вопрос, который требует тщательного анализа.

Я помню один случай, когда мы поставляли сальники клапанов для насосов, работающих с агрессивной средой. Заказчик требовал самые дешевые уплотнения, что, конечно, вызывало у меня тревогу. Однако, заказчик настоял на своем, и мы сделали все возможное, чтобы найти наиболее подходящий, но все же бюджетный вариант. В итоге, уплотнения быстро износились, и насос пришлось останавливать на ремонт. Этот случай стал для нас хорошим уроком: экономия на материалах – это всегда риск.

Геометрия и толерантности: тонкости изготовления

Даже если материал выбран правильно, неправильная геометрия и несоблюдение толерантностей при изготовлении сальников клапанов может привести к серьезным проблемам. Недостаточная точность размеров, неправильная обработка поверхности, наличие дефектов – все это может снизить герметичность уплотнения и сократить его срок службы. Мы используем современное оборудование для обработки сальников клапанов, что позволяет нам обеспечивать высокую точность и качество изделий.

Особое внимание уделяем обработке поверхности уплотнения. Неровности, царапины и другие дефекты могут привести к повреждению направляющей втулки и, как следствие, к утечке рабочей жидкости. Мы используем специальные методы обработки поверхности, такие как шлифование и полировка, для обеспечения максимальной гладкости и герметичности уплотнения.

Проблемы при производстве и контроля качества

В процессе производства сальников клапанов часто возникают различные проблемы. Например, неправильный выбор технологического оборудования, недостаточная квалификация персонала, несоблюдение технологических процессов. Все это может привести к снижению качества изделий и увеличению брака. Мы постоянно работаем над совершенствованием наших производственных процессов, внедряем новые технологии и обучаем персонал.

Контроль качества сальников клапанов – это неотъемлемая часть нашего производственного процесса. Мы используем различные методы контроля, такие как визуальный осмотр, измерение размеров, тестирование на герметичность. Все изделия проходят тщательный контроль перед отгрузкой заказчику. Кроме того, мы осуществляем партийный контроль качества, чтобы своевременно выявлять и устранять возможные дефекты.

Перспективы развития: новые материалы и технологии

Развитие технологий производства сальников клапанов не стоит на месте. Появляются новые материалы с улучшенными характеристиками, разрабатываются новые методы обработки поверхности, внедряются новые системы контроля качества. Мы следим за всеми новинками в этой области и стараемся внедрять их в нашу производственную практику. В частности, мы активно изучаем возможности использования нанотехнологий для повышения износостойкости сальников клапанов.

Например, мы тестируем уплотнения, модифицированные добавлением наночастиц диоксида титана. По нашим предварительным результатам, такие уплотнения обладают повышенной износостойкостью и долговечностью. Это перспективное направление, которое может существенно улучшить качество наших изделий. Возможно, это звучит как научная фантастика, но это реальность, с которой мы ежедневно сталкиваемся.

В заключение хочу сказать, что производство качественных сальников клапанов – это сложный и ответственный процесс, требующий знаний, опыта и постоянного совершенствования. Выбор надежного производителя – это залог надежной и долговечной работы всего оборудования. Мы в ООО Чэнду Чанъинь Энергетическая Технология стремимся предложить нашим клиентам не просто уплотнения, а комплексное решение, включающее в себя выбор оптимального материала, соблюдение толерантностей и строгий контроль качества.

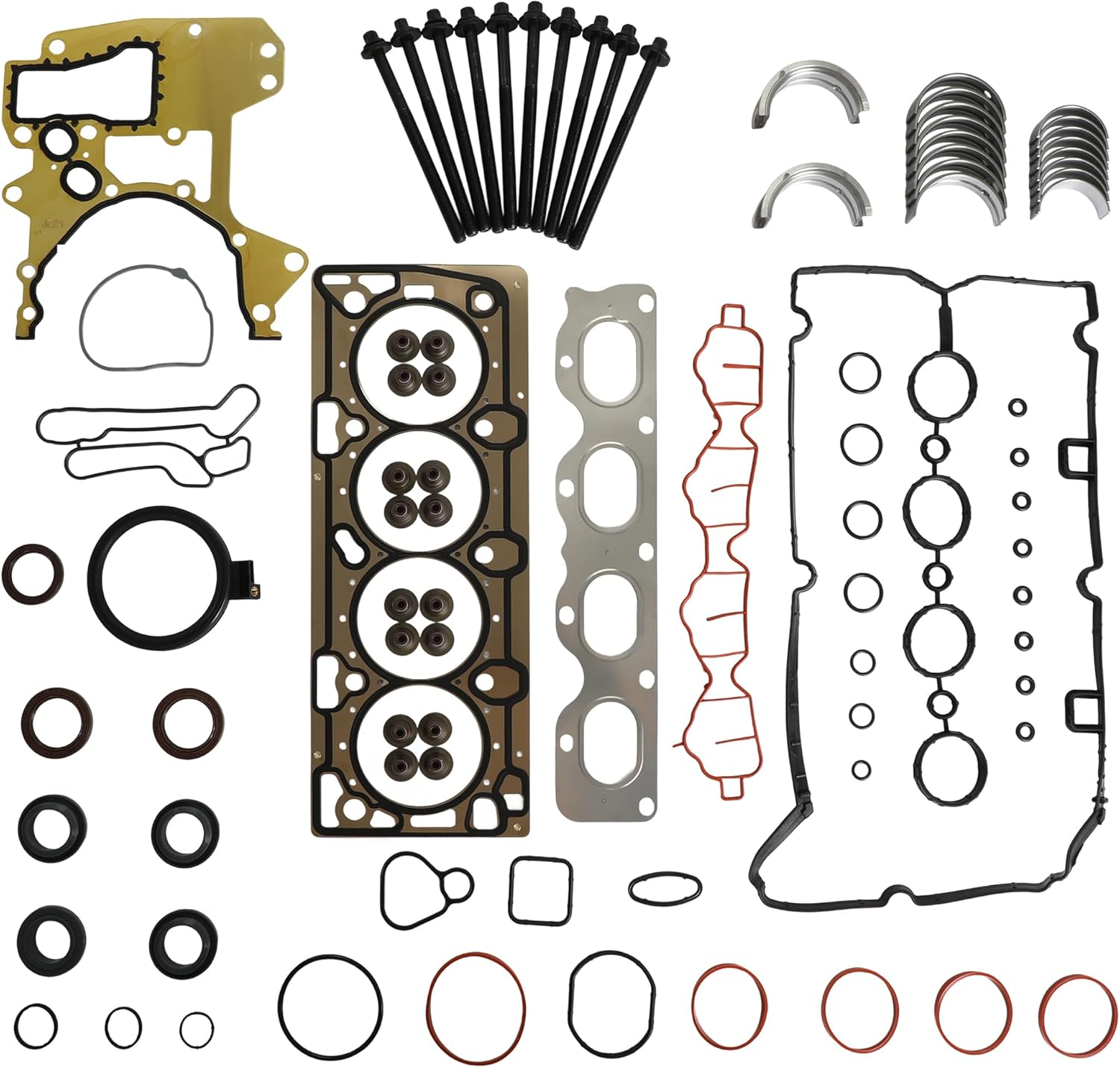

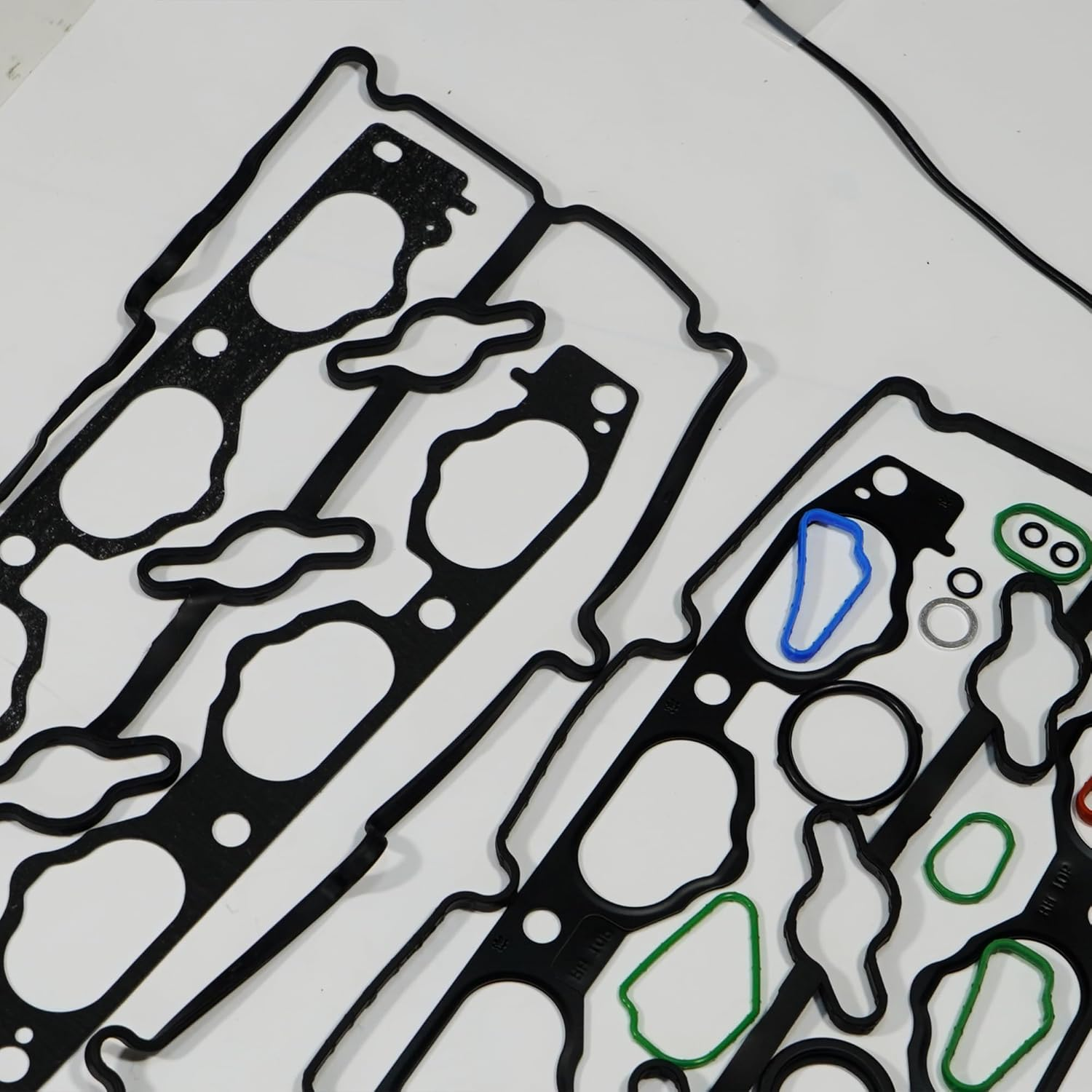

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Geely

Geely -

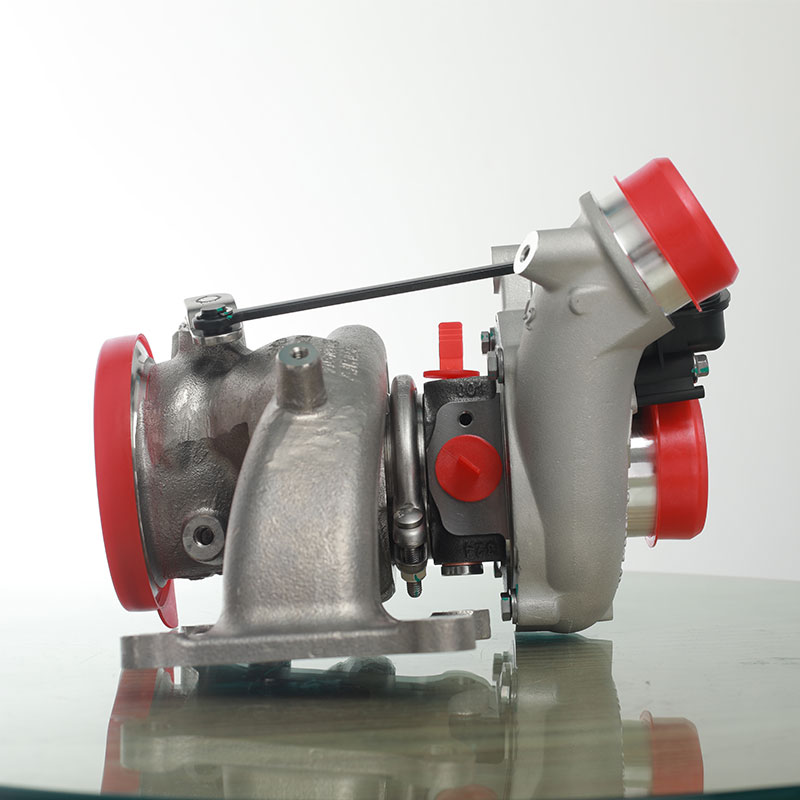

Турбонагнетатель

Турбонагнетатель -

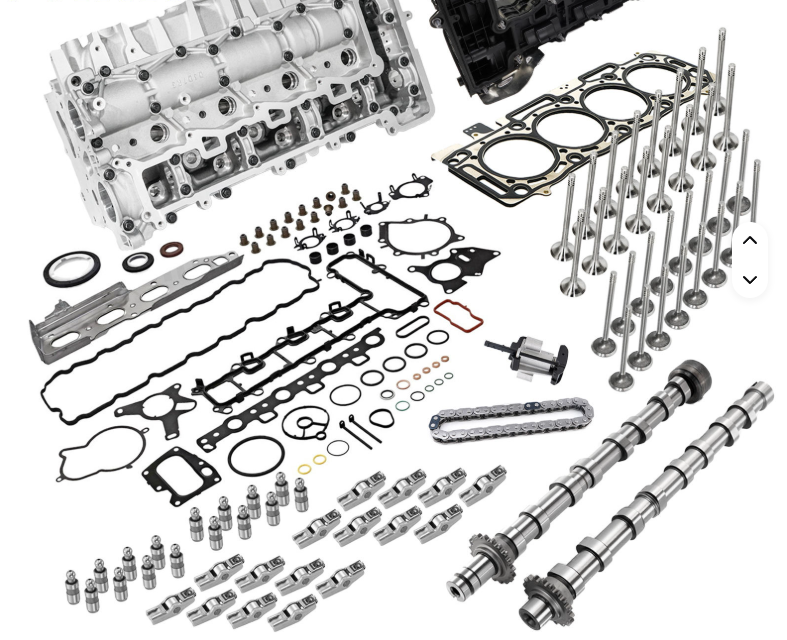

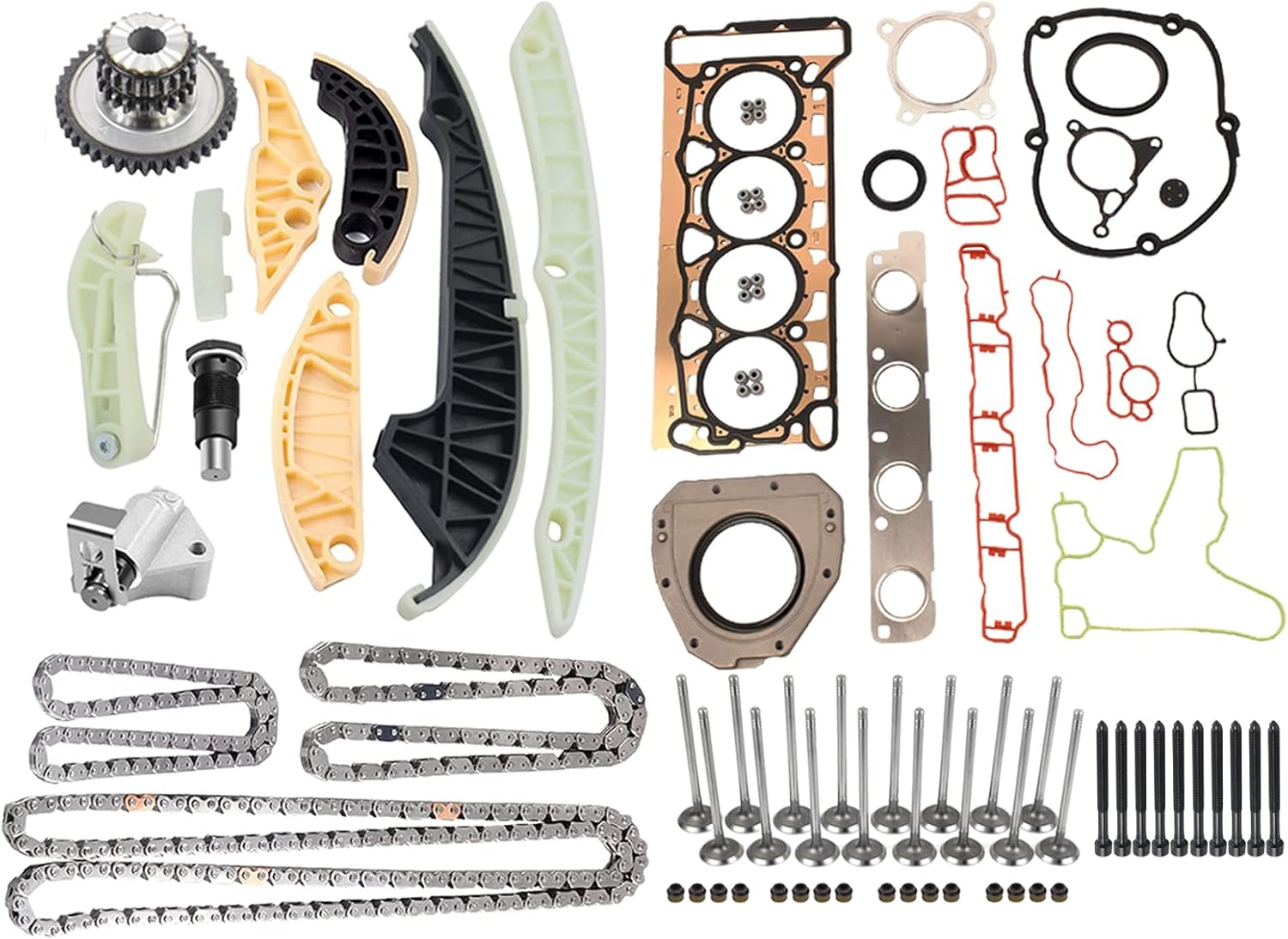

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

Коромысло клапана

Коромысло клапана -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a -

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Связанный поиск

Связанный поиск- Поставщики компонентов втулок шатунов

- Уплотнения корпуса масляного фильтра в китае

- Сальники подшипников в китае

- Производители высокотемпературных прокладок выхлопной системы

- Производители компонентов втулок шатунов в китае

- полный комплект прокладок двигателя

- Поставщики наборы для ремонта автомобильных двигателей

- Шайба крышки клапана

- Поставщики шатунных подшипников из китая

- Завод коромысел клапанов cummins