Производители профильных колец

Профильные кольца – это, казалось бы, простая деталь, но именно от их качества напрямую зависит надежность и срок службы всего механизма. Часто заказчики обращают внимание только на цену, но потом жалуются на быстрое износ, подтеки и прочие неприятности. И дело не только в недобросовестных производителях, но и в неправильном выборе материала, технологии производства и даже в условиях эксплуатации. Хочется поделиться опытом, который мы накопили в ООО Чэнду Чанъинь Энергетическая Технология, занимающейся разработкой и производством уплотнительных решений.

Обзор: За гранью цены – качество и надежность

Не буду ходить вокруг да около: выбор поставщика профильных колец – это не просто сделка, это инвестиция в долговечность вашей продукции. Слишком низкая цена – это почти гарантированный риск. Нам часто попадаются клиенты, которые пытаются сэкономить на этой детали, а потом жалеют о потраченных деньгах, когда приходится разбираться с последствиями некачественных уплотнений. Основная задача – найти баланс между стоимостью и надежностью. Это требует понимания, какие материалы подходят для конкретных условий, какие технологии гарантируют долговечность, и какие испытания проходили эти кольца.

Материалы: Выбор для разных задач

Выбор материала – это, пожалуй, один из самых важных факторов. Сталь, бронза, полиуретан, PTFE – каждый материал имеет свои преимущества и недостатки. Сталь, конечно, прочная, но подвержена коррозии, особенно в агрессивных средах. Бронза более устойчива к коррозии, но дороже. Полиуретан – это хороший компромисс между прочностью и эластичностью, но имеет ограничения по температуре и химической стойкости. PTFE (тефлон) – это отличный выбор для работы в сложных условиях, но его стоимость существенно выше. При выборе материала нужно учитывать не только тип рабочей среды, но и температуру, давление, наличие абразивных частиц и т.д. Мы, например, часто работаем с профильными кольцами из специальной стали с твердостью, соответствующей требованиям заказчика. В последнее время растет интерес к полимерным материалам с добавками, повышающими их износостойкость и химическую стойкость. Это, в общем-то, закономерный тренд.

Технологии производства: Точность – залог успеха

Даже самый дорогой материал не даст ожидаемого результата, если профильное кольцо изготовлено неточно. Типы обработки – холодная, горячая, фрезерование, токарная обработка – влияют на точность размеров, качество поверхности и, как следствие, на надежность уплотнения. Мы тесно сотрудничаем с производителями, использующими современное оборудование с ЧПУ, что позволяет нам гарантировать высокую точность размеров и качество поверхности. Проверяем каждый этап производства – от входного контроля материала до финальной проверки готовой продукции. Очень часто проблема возникает из-за несоблюдения требований к геометрии кольца, незначительных отклонений в размерах, которые в итоге приводят к повышенному износу и утечкам. Даже небольшое несоответствие может существенно снизить эффективность уплотнения. Кстати, мы однажды столкнулись с проблемой из-за использования некачественных резцов при фрезеровании. В результате, поверхность кольца получалась шероховатой, что приводило к повышенному трению и износу. Пришлось менять поставщика резцов и перепроверять всю партию продукции.

Контроль качества: Необходимая процедура

Контроль качества – это не просто формальность, это необходимая процедура. На каждом этапе производства необходимо проводить контроль качества – от входного контроля материала до финального тестирования готовой продукции. Мы используем современное оборудование для контроля размеров, геометрии, твердости и других важных параметров. Особое внимание уделяем контролю качества поверхности – на ней не должно быть царапин, сколов и других дефектов. Также проводим испытания на герметичность, износостойкость и устойчивость к агрессивным средам. Без этого просто нельзя. Иначе рискуешь получить брак и испортить репутацию. Помните, что контроль качества – это инвестиция в надежность и долговечность вашей продукции.

Реальные примеры и ошибки

Недавно нам поступал заказ на профильные кольца для автомобильных двигателей. Заказчик обратился к поставщику, предлагавшему самую низкую цену. В итоге, через несколько месяцев двигатели стали часто выходить из строя из-за утечек масла. При детальном анализе выяснилось, что кольца были изготовлены из некачественного материала и с нарушением технологии. Заказчик потерял значительные средства на ремонте двигателей и потерял клиентов. Или вот еще случай: производитель профильных колец использовал старые, изношенные инструменты, что приводило к отклонениям в размерах и дефектам поверхности. Заказчики получали некачественную продукцию, что приводило к снижению надежности их собственных изделий. К сожалению, таких примеров очень много. Главный вывод – нельзя экономить на качестве. Это всегда выйдет дороже в долгосрочной перспективе.

Сложности в поставках и логистике

Иногда возникают сложности и с логистикой. Например, когда требуются специальные размеры или редкие материалы. Это может затягивать сроки поставки и увеличивать стоимость. У нас в ООО Чэнду Чанъинь Энергетическая Технология есть налаженные каналы поставок и логистические схемы, позволяющие нам оперативно и эффективно доставлять продукцию заказчикам в любую точку мира. Мы также предлагаем услуги по хранению и комплектации продукции, что позволяет нашим клиентам оптимизировать свои собственные логистические процессы.

Заключение: Партнерство для долгосрочного успеха

Выбор поставщика профильных колец – это важный шаг, который может повлиять на успех вашего бизнеса. Не гонитесь за самой низкой ценой, а выбирайте надежного партнера, который гарантирует высокое качество продукции и профессиональный сервис. Мы в ООО Чэнду Чанъинь Энергетическая Технология готовы предложить вам широкий ассортимент продукции, конкурентоспособные цены и профессиональную поддержку. Помните, что долгосрочное сотрудничество – это залог успеха!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Зотье

Зотье -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

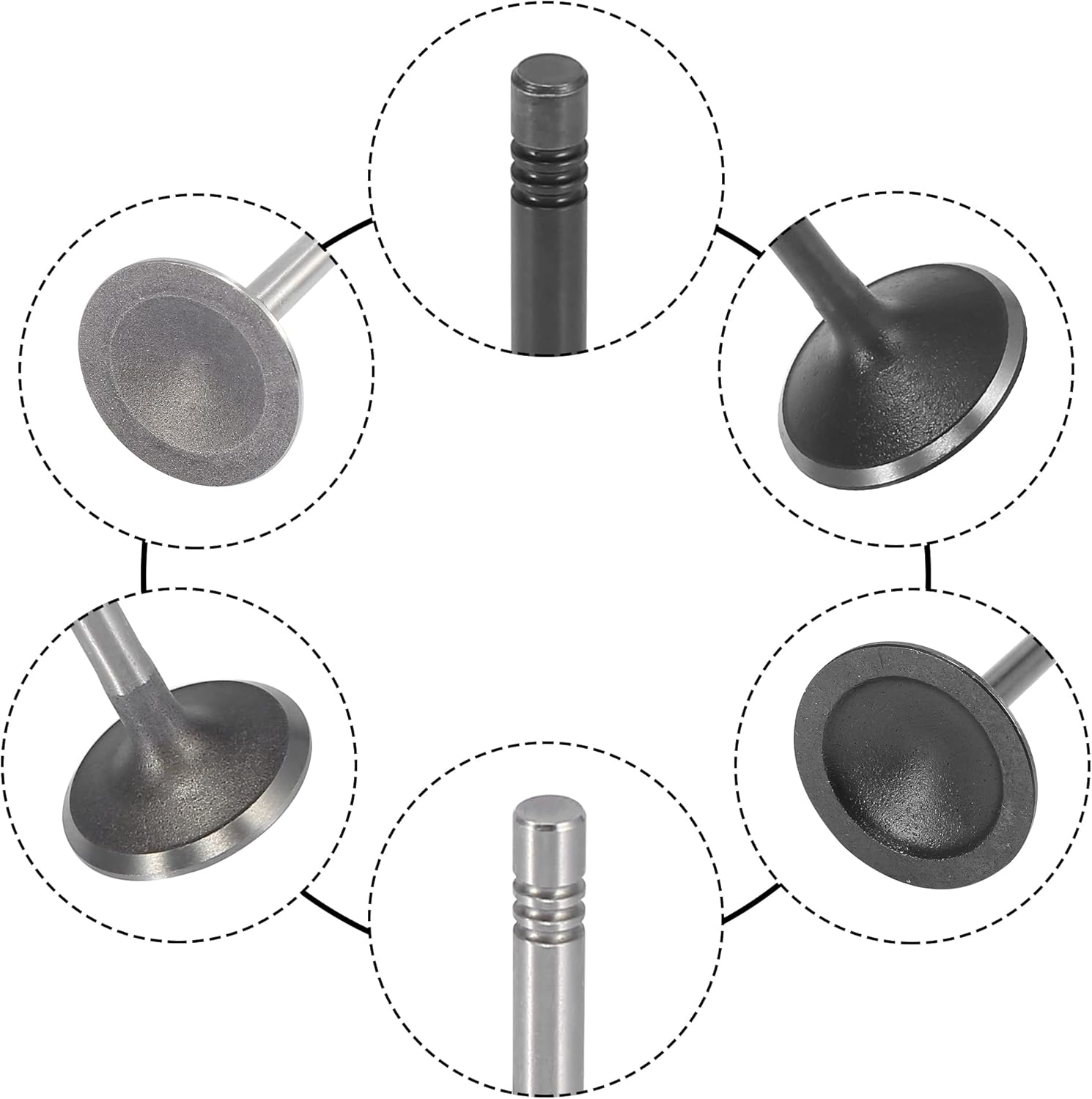

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

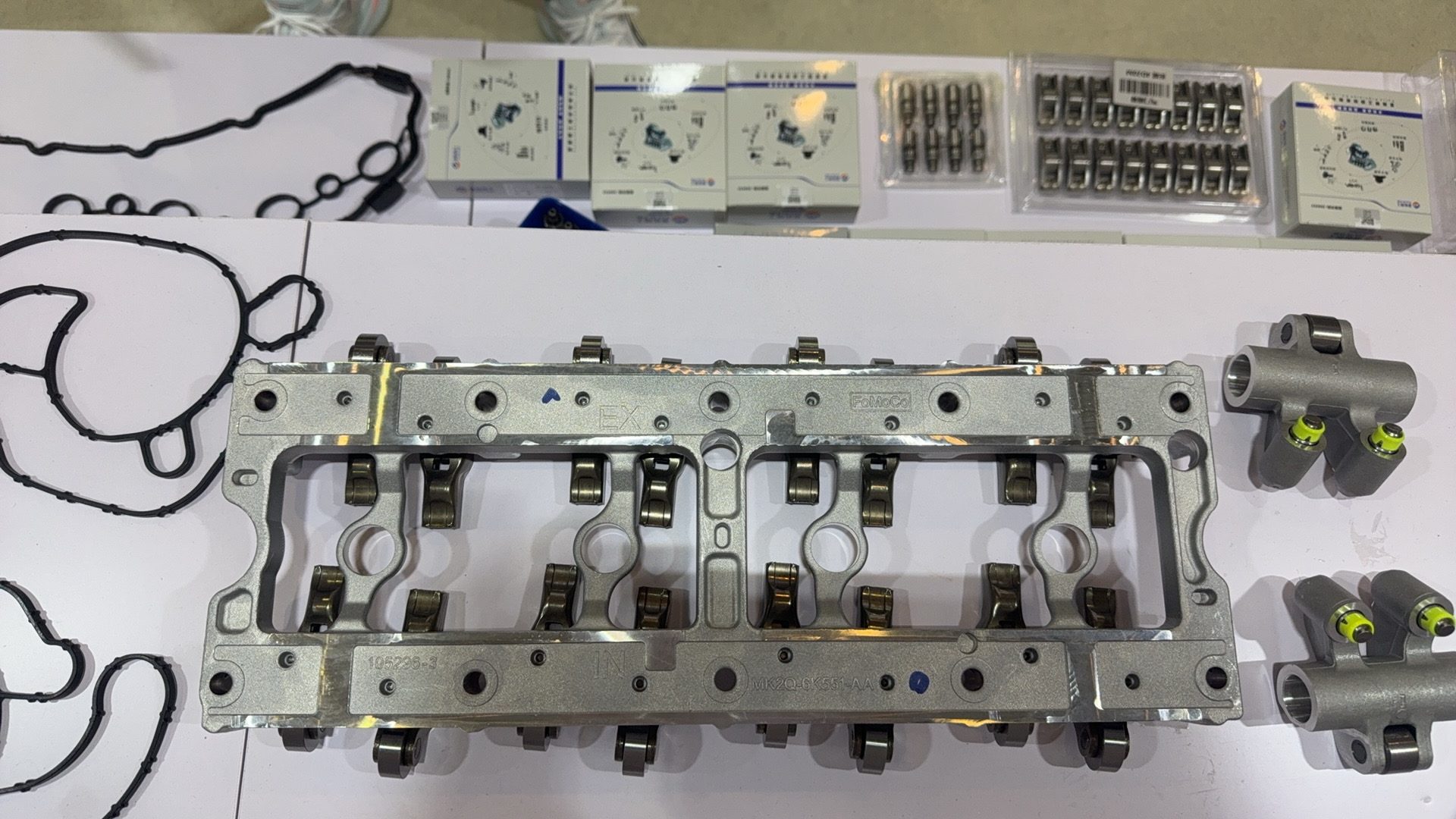

Коромысло

Коромысло -

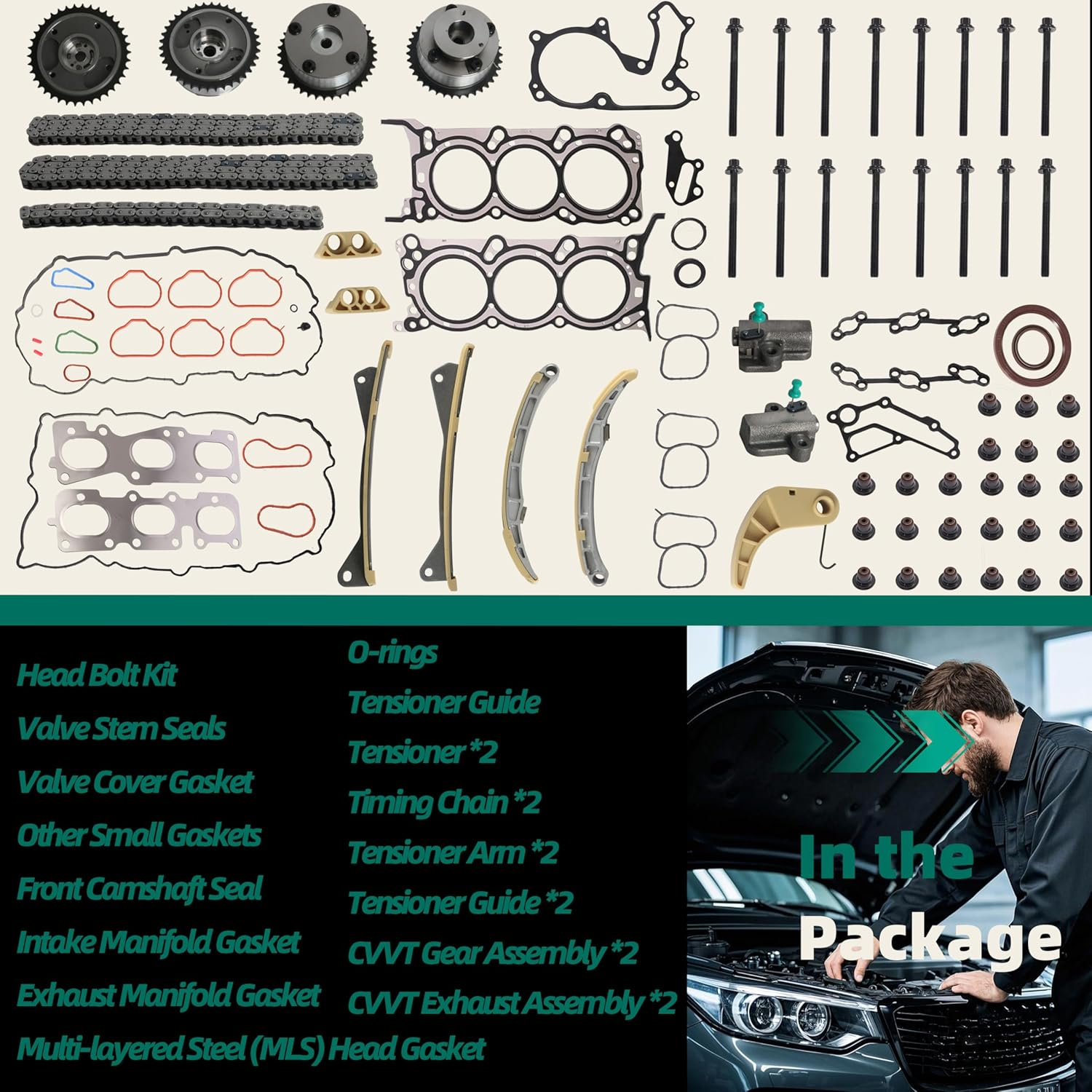

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Коромысло клапана

Коромысло клапана -

Резиновое о-кольцо

Резиновое о-кольцо -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб

Связанный поиск

Связанный поиск- Поставщики коромысел клапанов ямз 236

- Крышка головки блока цилиндров ваз из китая

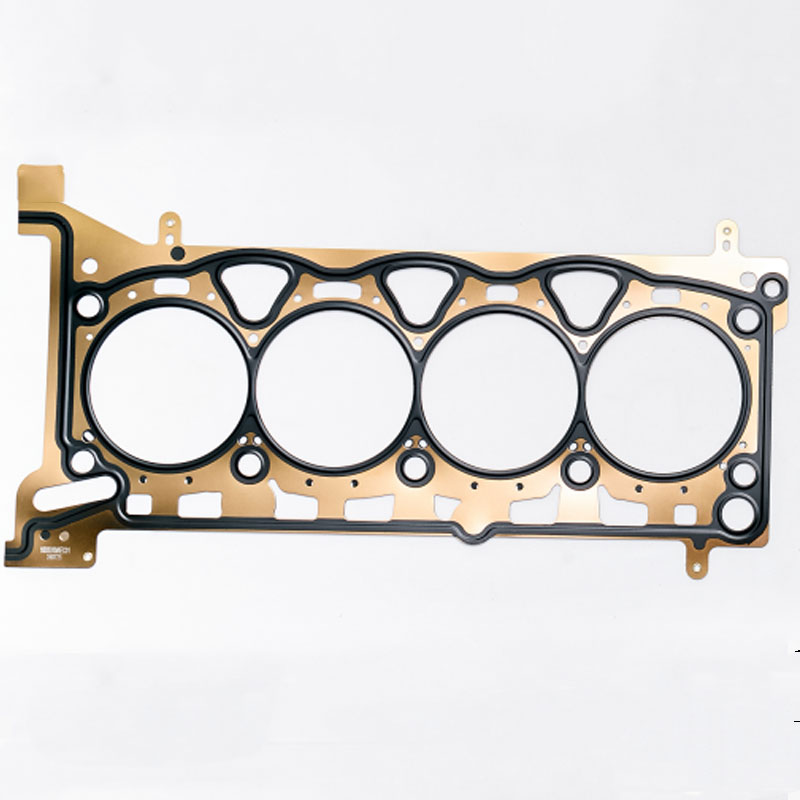

- Поставщики прокладки головки блока цилиндров из китая

- Производители коромысел клапанов 236

- Прокладка масляного поддона aveo из китая

- Металлические прокладки из китая

- Поставщики коромысел chery

- Производитель манжет из фторэластомера fkm

- прокладка масляного поддона авео т250

- Прокладка выпускного коллектора