Производители крышек головки блока цилиндров в китае

Когда говорят про китайских производителей крышек головки блока цилиндров, сразу представляют конвейеры с тысячами одинаковых деталей. Но те, кто реально закупал такие узлы для ремонта двигателей ЯМЗ или Cummins, знают – здесь есть нюансы, которые не увидишь в каталогах. Например, многие забывают, что крышка ГБЦ – это не просто кусок алюминия, а сложная система каналов и посадочных мест под уплотнения. Я сам лет пять назад чуть не провалил поставку для белорусского завода, когда взяли партию с неправильным углом фрезеровки под сальники. Пришлось срочно лететь в Чэнду разбираться.

Технологии литья и обработки: где кроются проблемы

Большинство китайских фабрик используют литье под низким давлением – вроде бы стандартный процесс. Но именно здесь начинаются расхождения. Помню, на заводе в Гуанчжоу видел, как из-за несвоевременной замены фильтров в литьевых машинах в сплаве появлялись микропоры. Визуально брак не заметишь, но при вибронагрузках такие крышки дают трещины в зоне крепления к ГБЦ. Сейчас продвинутые производители вроде ООО Чэнду Чэнъинь Энергетическая Технология перешли на литье с контролем вакуума – детали получаются плотнее, но и цена выше на 15-20%.

Фрезеровка каналов – отдельная история. Европейские клиенты часто требуют шероховатость Ra не более 3.2 мкм, но не все китайские цеха могут это обеспечить. В 2022 году мы тестировали образцы с завода в Нинбо – при замерах оказалось, что реальный параметр колеблется от 3.8 до 6.5 мкм. Пришлось их технологам показывать, как правильно настроить подачу СОЖ на станках DMG Mori. Кстати, на cy-dot-ru (сайт ООО Чэнду Чэнъинь Энергетическая Технология) в разделе 'Базовая обработка двигателей' есть хорошие примеры таких доработок – видно, что люди сталкивались с практическими задачами.

Что действительно изменилось за последние три года – так это контроль геометрии. Раньше проверяли только основные посадочные плоскости, сейчас на серьезных производствах сканируют всю поверхность 3D-сканерами. Особенно важно для крышек современных двигателей с системой рециркуляции газов – там сложная конфигурация каналов. Видел как на том же Чэнду Чэнъинь бракуют партию из-за отклонения в 0.05 мм по внутренним полостям – раньше такие вещи упускали.

Материалы: от АК12 до закаленного алюминия

Сплав АК12 – классика для крышек ГБЦ, но его модификации сильно отличаются. Российские потребители часто просят 'как на КамАЗе', не понимая, что там свой состав с повышенным содержанием кремния. Китайцы же часто экономят на легирующих добавках – отсюда проблемы с термостойкостью. Помню случай с поставкой для тепловозных двигателей – крышки из Шанхая повело после 200 циклов нагрева до 180°C. Пришлось переходить на сплавы серии АК12ч с хромом.

Интересно, что некоторые производители начали экспериментировать с композитными материалами. В ООО Чэнду Чэнъинь Энергетическая Технология пробовали делать крышки с армированием углеволокном для спортивных двигателей – получилось снизить вес на 40%, но стоимость оказалась неприемлемой для серийного производства. Зато эти наработки пригодились при создании облегченных версий для городских автобусов.

Сейчас тренд – гибридные решения. Например, алюминиевый корпус с запрессованными бронзовыми втулками в местах крепления. Это удорожает изделие на 10-12%, но резко увеличивает ресурс. На том же cy-dot-ru в описании комплектов для ремонта двигателей видно, что они учитывают такие нюансы – предлагают разные варианты в зависимости от условий эксплуатации.

Уплотнения и совместимость

Самое слабое место многих китайских крышек ГБЦ – посадочные места под прокладки. Стандартные размеры подходят для азиатских двигателей, но для европейской техники часто требуется доработка. Мы как-то получили партию для MAN D08 – при монтаже оказалось, что резиновые уплотнители не встают в пазы без дополнительного поджима. Причина – разница в допусках по высоте бортов.

В каталоге ООО Чэнду Чэнъинь Энергетическая Технология заметил интересное решение – они предлагают крышки с системой двойного уплотнения. Кроме основной прокладки, есть дополнительный канал для силиконового герметика. Технология спорная – некоторые механики критикуют за усложнение монтажа, но для старых двигателей с деформированными плоскостями ГБЦ это реально работает.

Важный момент, который часто упускают – тепловое расширение. Алюминиевая крышка и чугунная ГБЦ имеют разные коэффициенты расширения. Хорошие производители рассчитывают конструкцию креплений с учетом этого фактора. Видел как на тестовых стендах в Китае имитируют 500 циклов 'нагрев-охлаждение' – после таких испытаний видно, где будут проблемы с герметичностью через 50-60 тыс. км пробега.

Контроль качества и типичные дефекты

Гидравлические испытания – обязательный этап, но методы отличаются. Дешевые производители проверяют выборочно 1 из 50 изделий, нормальные – каждую деталь. В Чэнду Чэнъинь видел стенд, где крышки проверяют под давлением 4.5 бар с выдержкой 3 минуты – это близко к европейским стандартам. Хотя для дизельных двигателей лучше бы 6-7 бар.

Частый дефект – микротрещины в зоне отверстий под шпильки. Особенно для двигателей с высоким крутящим моментом. Мы как-то получили рекламацию от клиента в Казахстане – на МАЗ-6516 крышки лопались именно в этих местах. Анализ показал, что китайский производитель сэкономил на термообработке после механической обработки.

Еще одна проблема – коробление при транспортировке. Стандартная упаковка в гофрокартон не всегда защищает от деформаций. Сейчас передовые заводы используют индивидуальные пластиковые контейнеры с перегородками – как раз в описании продукции на cy-dot-ru это показано. Мелочь, а снижает брак при доставке на 7-8%.

Логистика и адаптация под рынки СНГ

Сроки поставки – больной вопрос. Стандартные 45 дней из Китая многих не устраивают. Но те кто работает с проверенными производителями вроде ООО Чэнду Чэнъинь Энергетическая Технология, знают что они держат складской резерв популярных моделей для ГАЗ, ЗМЗ. Это сокращает ожидание до 20 дней.

Таможенное оформление – отдельная тема. Многие не учитывают, что крышки ГБЦ часто идут под разными кодами ТН ВЭД. Для алюминиевых отливок – одна ставка, для готовых изделий с обработкой – другая. Китайские поставщики редко помогают с этим, но в Чэнду видел что у них есть русскоязычные специалисты по ВЭД – видимо наработан опыт работы с Россией.

Сертификация – еще один нюанс. Для рынка СНГ нужны документы по ГОСТ, а китайцы обычно дают только собственные сертификаты. Но продвинутые игроки уже получают необходимые разрешения – на том же сайте cy-dot-ru видно что они работают по стандартам Таможенного союза. Это важно для серьезных контрактов.

Перспективы и тренды

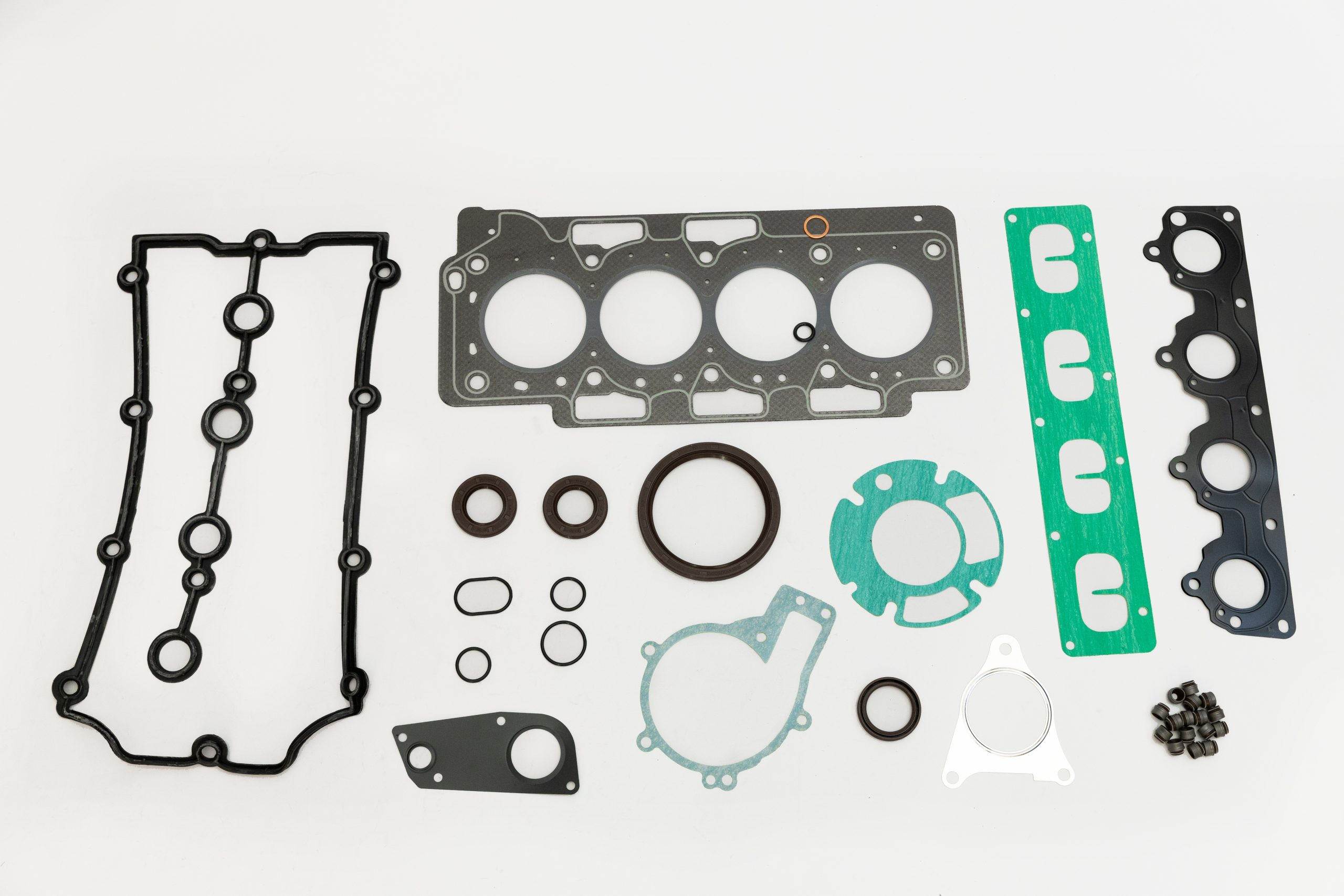

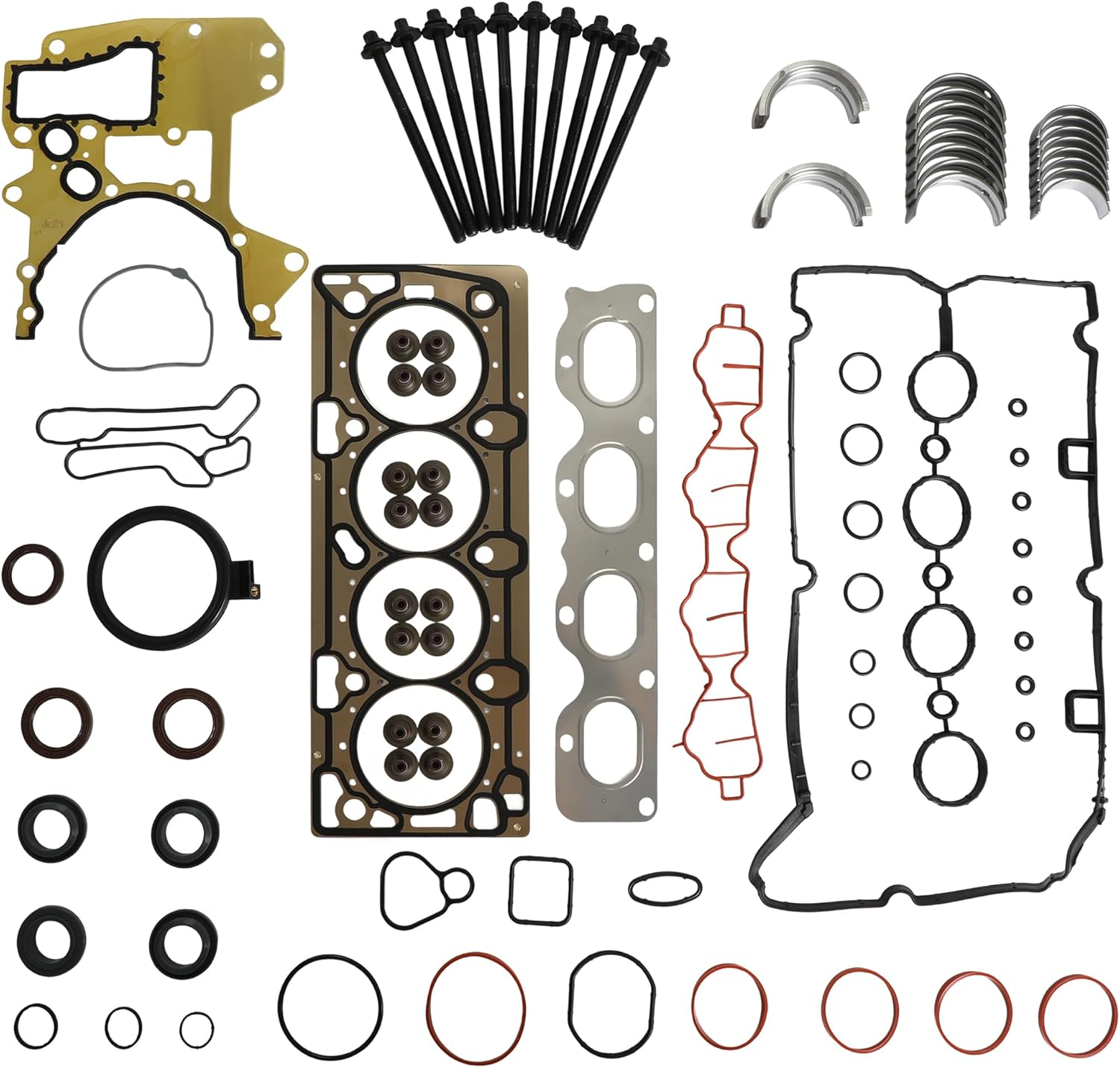

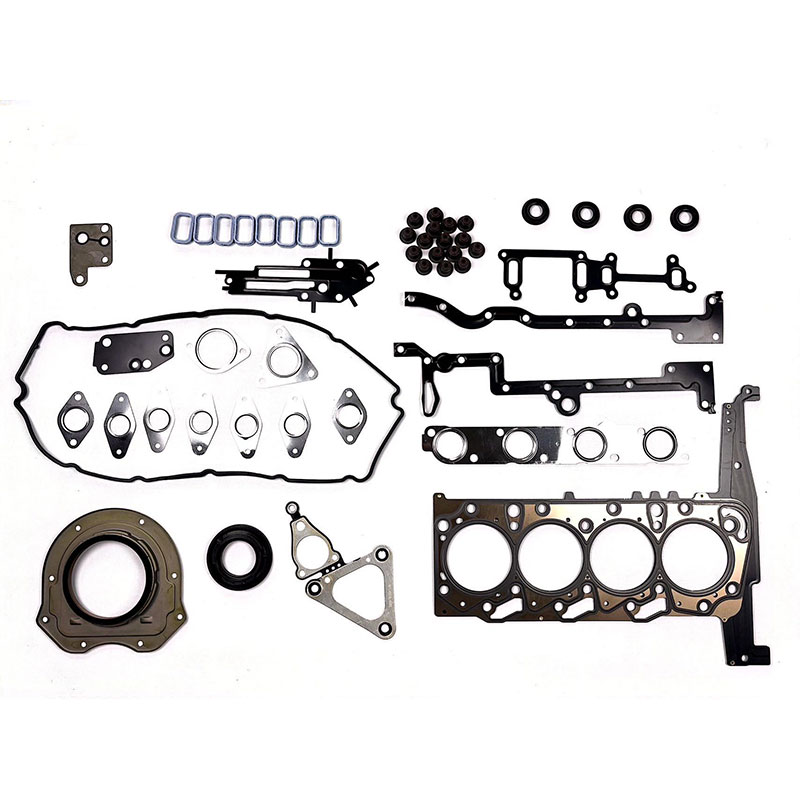

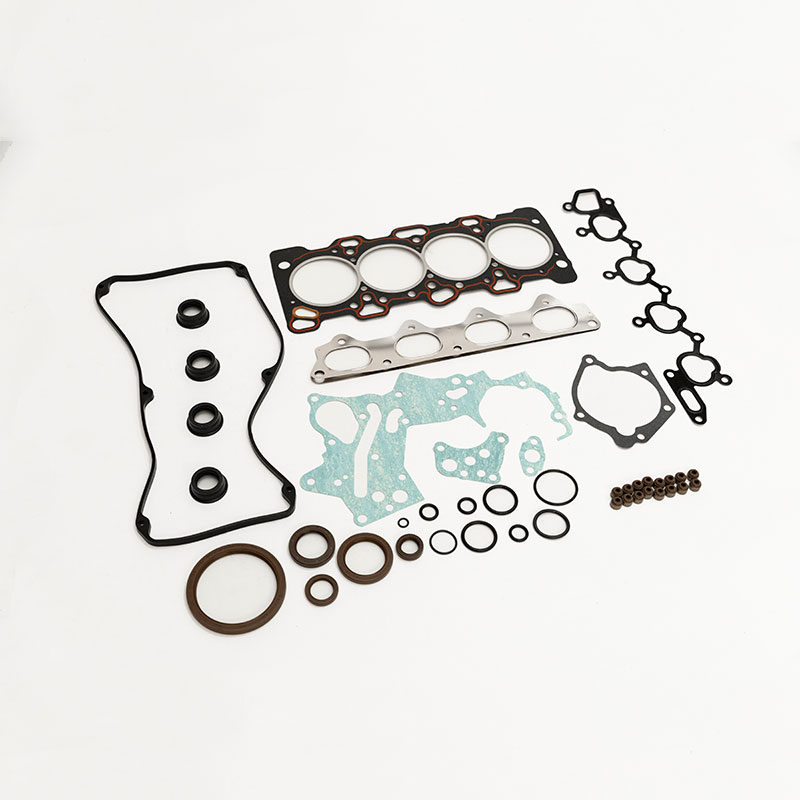

Сейчас вижу смещение в сторону комплексных решений. Не просто крышки ГБЦ, а готовые ремонтные комплекты с прокладками, крепежом и даже инструментом. В ассортименте ООО Чэнду Чэнъинь Энергетическая Технология это направление уже развивают – видно по разделам 'уплотнения двигателей' и 'комплекты для ремонта'.

Цифровизация тоже не обошла стороной – начали появляться крышки с QR-кодами где зашита информация о параметрах затяжки моментов. Для современных СТО это удобно – сканируешь и получаешь техкарту монтажа.

По материалам начинается движение к рециклингу – некоторые фабрики пробуют использовать до 30% вторичного алюминия в сплаве. Пока это экспериментальные партии, но экологический тренд усиливается. Думаю через 2-3 года это станет стандартом для бюджетных линеек.

В целом китайские производители крышек головки блока цилиндров серьезно прогрессируют – если раньше брали ценой, теперь все чаще предлагают технологичные решения. Главное – выбирать не по каталогам, а смотреть реальное производство и тестовые отчеты. Как показывает практика, даже в одном регионе Китая разброс по качеству может быть колоссальным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Jiangling Motors

Jiangling Motors -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Золотой дракон Коулуна

Золотой дракон Коулуна -

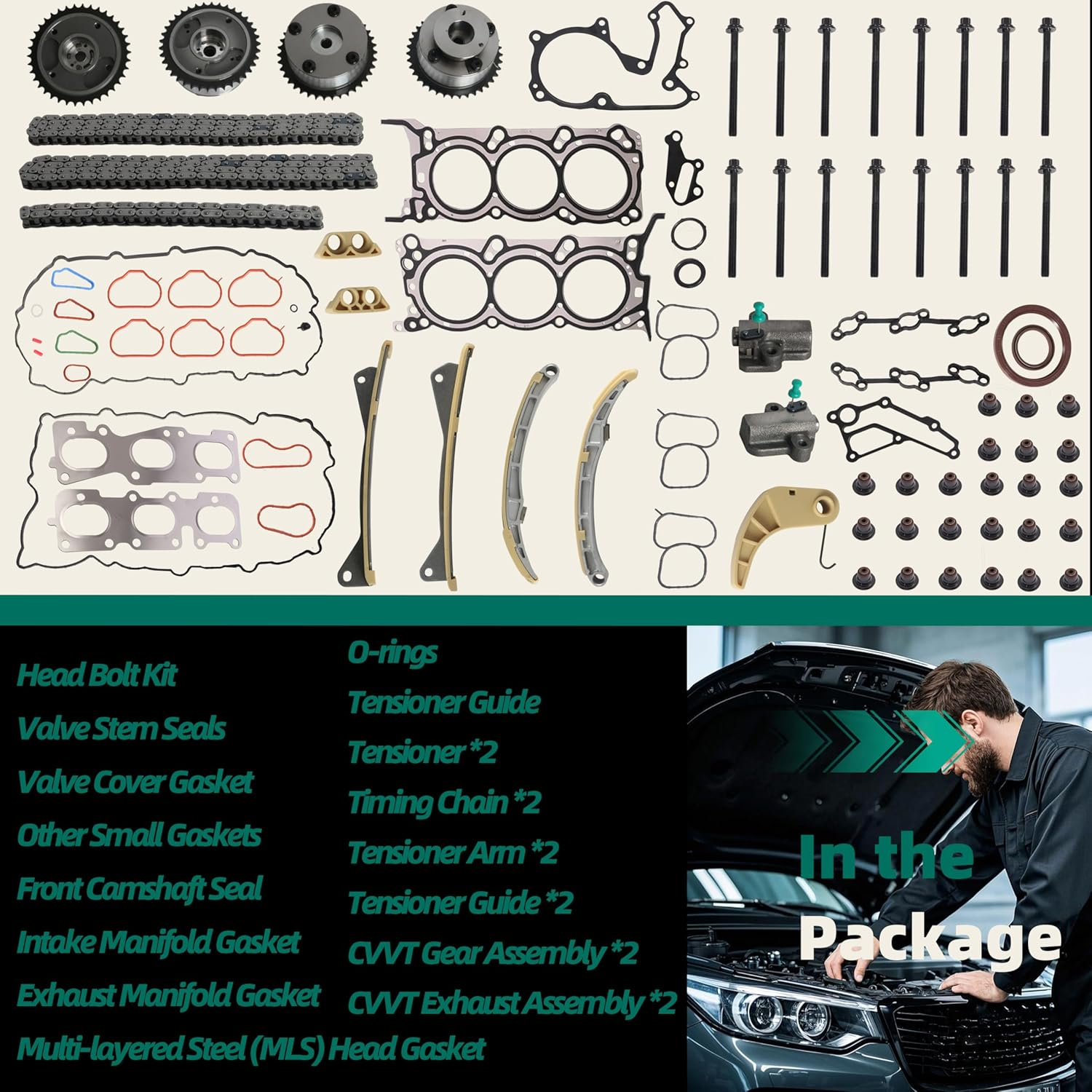

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

Шкив

Шкив -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0 -

Пикап 4K22

Пикап 4K22 -

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль

Связанный поиск

Связанный поиск- Производители коромысел клапанов d 240 в китае

- Производители витоновых сальников в китае

- Китайский производитель обтекателей головки блока цилиндров нива

- Производитель прокладок поддона картера vesta

- Производители каркасных уплотнений из фторуглеродных полимеров

- Поставщики рычаги коромысел клапанов ваз

- Производитель fkm/nbr/ptfe резиновые манжеты в китае

- Прокладка сливного болта масляного поддона из китая

- Гидравлический толкатель

- Производители прокладок масляного поддона lenos в китае