Производители коромысел клапанов d 240 в китае

Когда ищешь китайских производителей коромысел для Д-240, сразу натыкаешься на парадокс: половина поставщиков уверяет, что делает точные копии советских оригиналов, но по факту геометрия плеча часто 'уплывает' на 2-3 мм. Мы в 2018 году попались на этом, закупив у фабрики из Гуанчжоу партию с идеальной поверхностной закалкой, но с некорректным углом работы. Пришлось в срочном порядке дорабатывать на месте.

Китайский подход к копированию советских конструкций

Литьё коромысел для Д-240 они действительно освоили - берут чугун СЧ20, но часто экономят на финишной обработке отверстия под ось. Видел образцы, где заусенцы снимали вручную, отсюда и разнородность в 0,1-0,15 мм по диаметру. Хотя если работать с проверенными, такими как ООО Чэнду Чанъинь Энергетическая Технология, там хоть контролируют фаску на торцевой части.

Их сайт https://www.cydl.ru в разделе 'комплекты для ремонта двигателей' иногда выкладывает технические спецификации - полезно смотреть, как они трактуют допуски на биение рабочей поверхности. В прошлом квартале, кстати, обновили данные по твёрдости наплавленного слоя - сейчас заявляют 55-58 HRC, что близко к нормативу.

Но вот с балансировкой всё ещё есть нюансы. Китайцы часто пренебрегают подбором партий по массе, а для Д-240 разброс больше 8 грамм уже критичен. Приходится самостоятельно сортировать, хотя на их месте можно было бы ввести простейший контроль на выходе.

Технологические компромиссы в материалах

Споры по поводу стали 40Х вместо оригинальной 45Л идут постоянно. На практике их термичка даёт приемлемую износостойкость, но при перегреве выше 250°C начинает 'плыть' геометрия. Как-то в Воронеже пришлось разбирать двигатель после 400 моточасов - зазоры ушли на 0,4 мм при норме 0,2.

Интересно, что ООО Чэнду Чанъинь в последних поставках использует комбинированную обработку: лазерная закалка плюс низкотемпературный отпуск. На срезе видно, что зона упрочнения идёт на 1,2-1,5 мм против стандартных 0,8 у других производителей. Это как раз из их профиля работы с уплотнениями двигателей - видимо, технологии переносят.

Хроматирование пока делают нестабильно - то равномерный слой в 15-20 мкм, то местами протравливают до 5-7. Мы для надёжности теперь всегда заказываем дополнительную партию без покрытия и сами наносим в условиях мастерской.

Логистика и контроль качества

С учётом того, что они позиционируют себя как производитель базовых машин для двигателей, логично было бы ожидать системного подхода. Но по факту каждая партия коромысел идёт с разной степенью контроля. То паспорта с полными замерами пришлют, то ограничатся общим сертификатом.

В прошлом году пробовали заказывать через их европейских представителей - вышло дороже на 15%, зато все детали прошли таможню без задержек. Кстати, на том же https://www.cydl.ru есть раздел с технической документацией, где периодически появляются обновлённые чертежи. Рекомендую сверяться перед заказом - они иногда вносят коррективы в радиус сферы толкателя.

Упаковку улучшили - теперь каждый комплект в индивидуальном контейнере с силикагелем. Раньше бывало, что при морской перевозке появлялись очаги коррозии в зоне запрессованной втулки.

Практические наблюдения по установке

При сборке заметил, что китайские коромусла иногда требуют подбора штанг - посадочное место под регулировочный болт смещено на пару градусов относительно оси. Не критично, но добавляет работы при калибровке.

Зато с совместимостью с оригинальными осями проблем нет - выдерживают диаметр 22±0,015 мм. Это важный момент, потому что некоторые конкуренты делают отверстие под развёртку 22,5 мм, ссылаясь на 'тепловой зазор', а по факту просто экономят на точной обработке.

Интересно, что в их ассортименте уплотнений автомобильных двигателей есть схожие по технологии позиции - видимо, используют универсальные линии для разных продуктов. Это объясняет, почему иногда встречаются следы транспортировочных конвейеров на опорных поверхностях.

Экономика ремонта vs замена на оригинал

Считаю, что для капитального ремонта их коромысла подходят - выходит в 2,5 раза дешевле, чем брать у официальных поставщиков. Но для новых проектов лучше искать альтернативы - накопленный допуск всё же даёт о себе знать после 3000 моточасов.

Коллеги из Ростова экспериментировали с установкой этих деталей на Д-240 в комбайнах - в полевых условиях показали себя нормально, хотя при интенсивной работе с перегрузками начали появляться следы выкрашивания на бойках после сезона.

Вывод такой: как временное решение или для ремонта техники с небольшим остаточным ресурсом - вполне рабочий вариант. Главное - проверять каждое коромысло отдельно, особенно радиус рабочей поверхности. И да, не забывать, что регулировочные болты лучше ставить свои - их комплектные не всегда выдерживают момент затяжки 12 Н·м.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коромысло

Коромысло -

BYD

BYD -

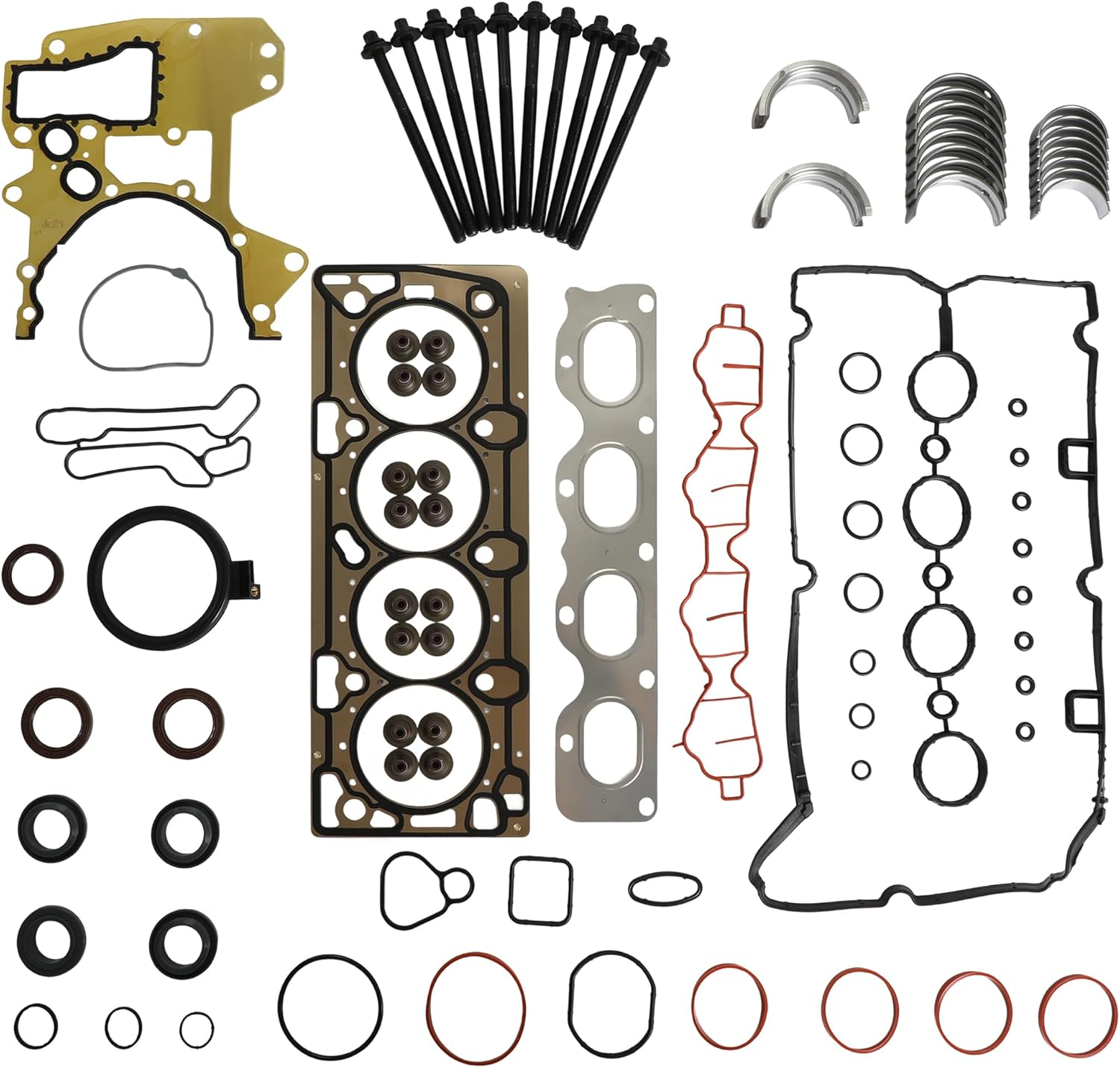

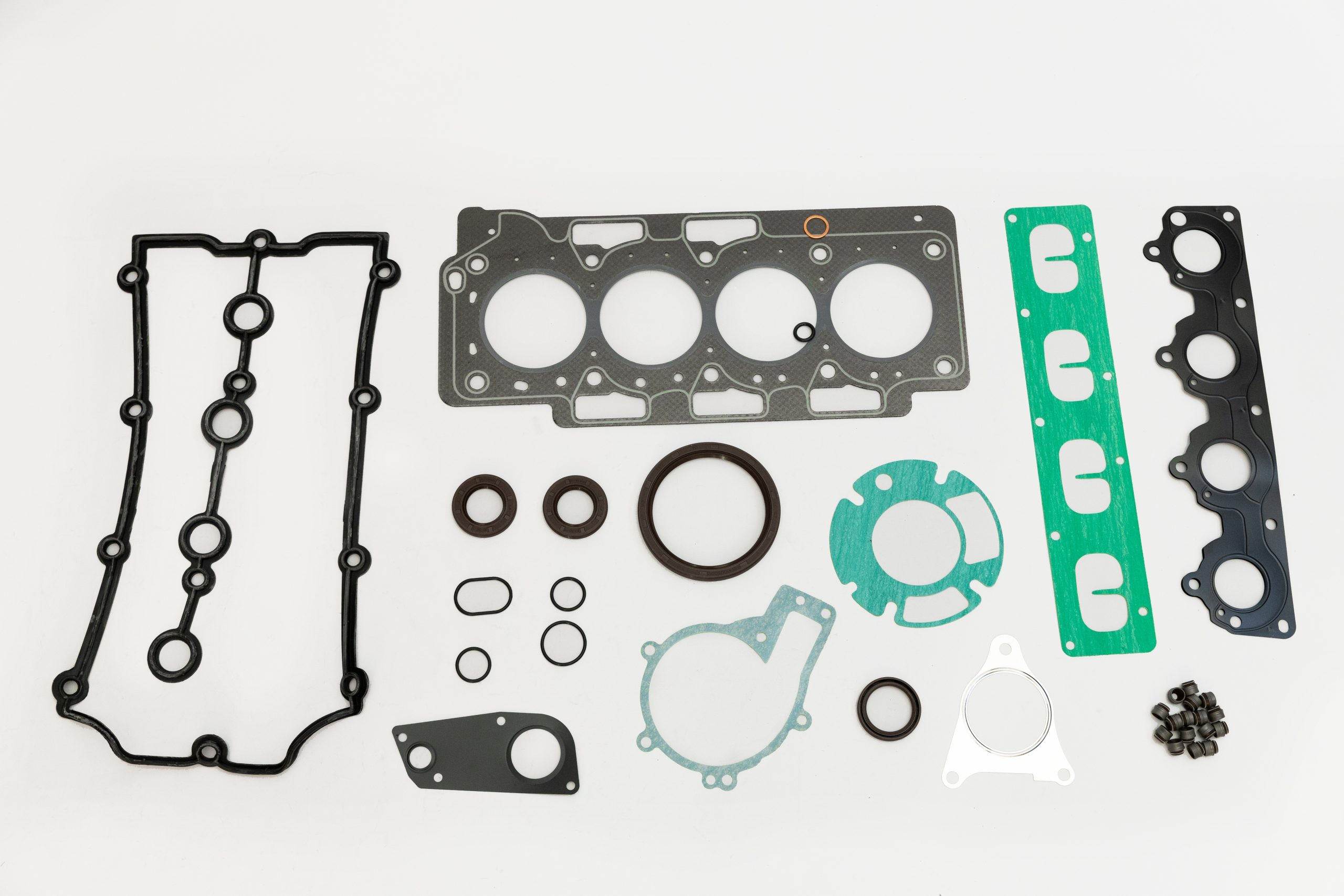

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

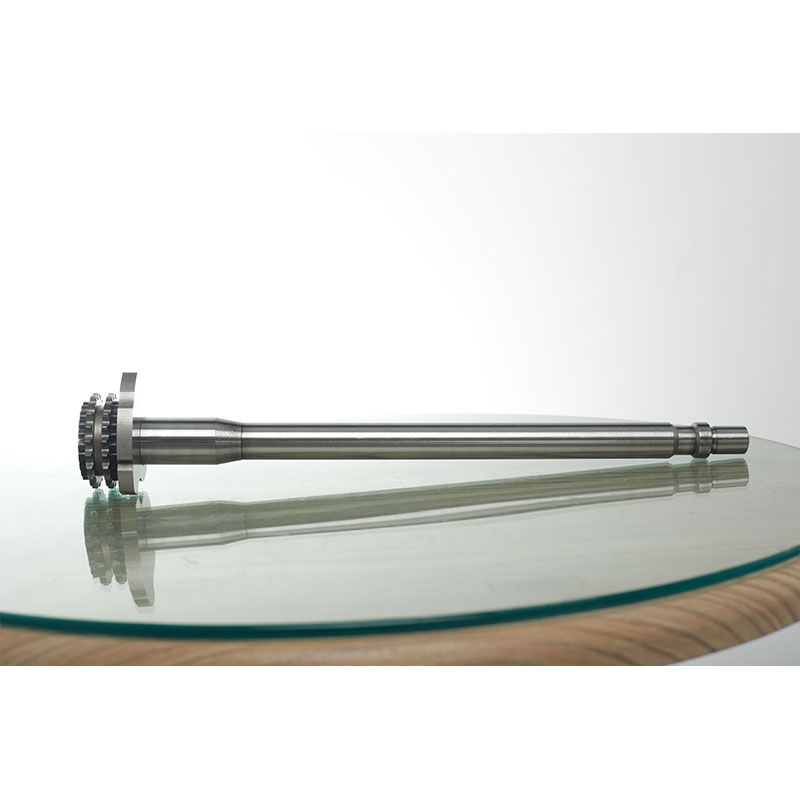

Распределительные валы

Распределительные валы -

Great Wall

Great Wall -

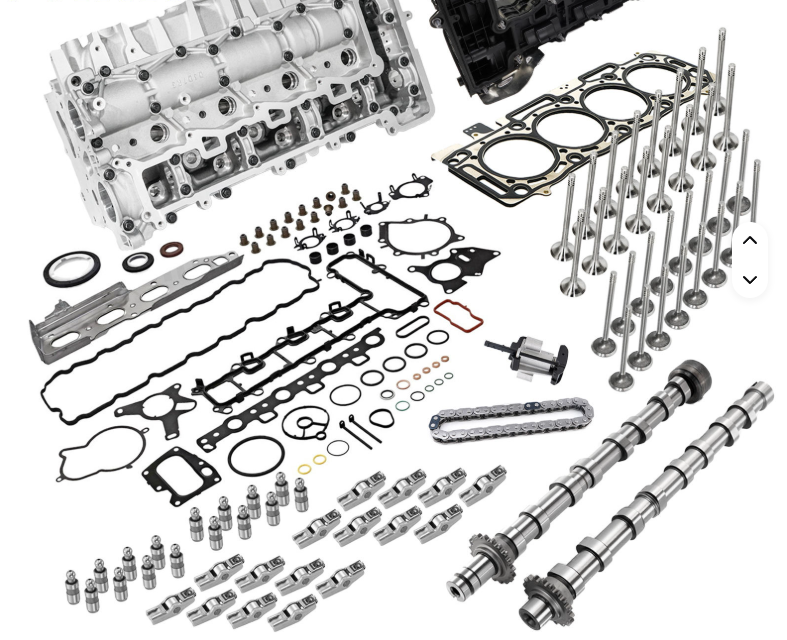

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

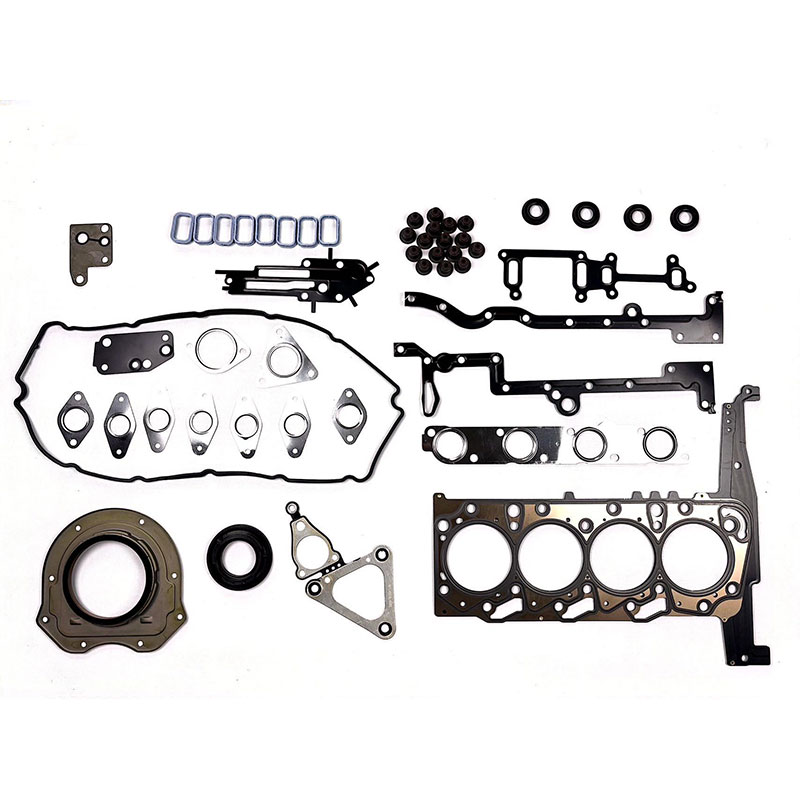

Пакет для ремонта двигателя 4D24 на великой китайской стене

Пакет для ремонта двигателя 4D24 на великой китайской стене -

Золотой дракон Коулуна

Золотой дракон Коулуна -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль -

Jiangling Motors

Jiangling Motors

Связанный поиск

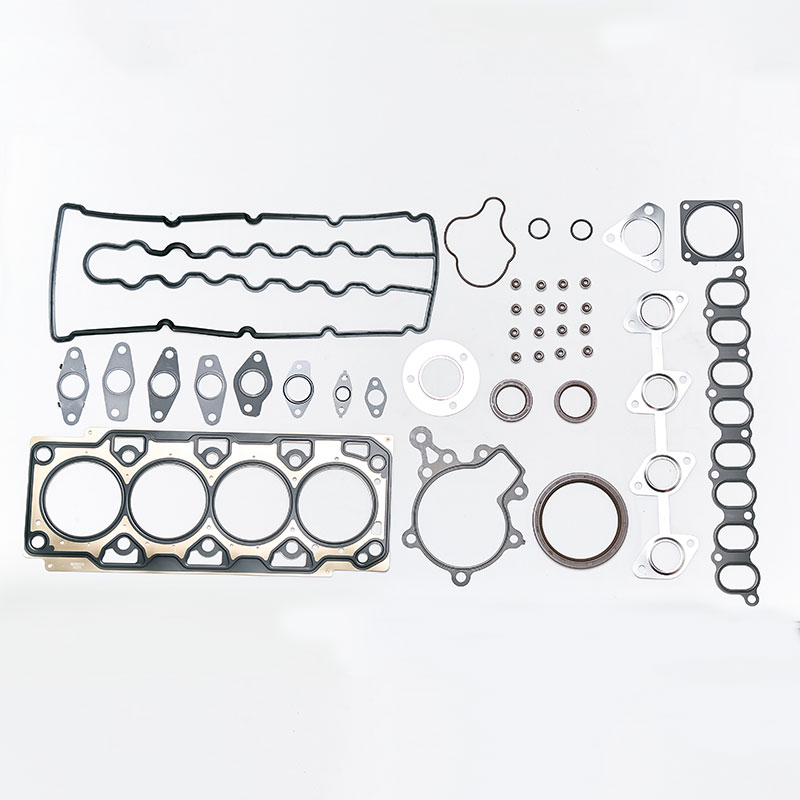

Связанный поиск- Комплект для мелкого ремонта двигателя с бумажными прокладками для всего автомобиля

- Цена толкателя geely

- купить комплект прокладок двигателя

- Производители прокладок масляного поддона chevrolet legacy

- Заднее сальниковое уплотнение коленчатого вала

- Цена на резиновые манжеты

- Цена уплотнения масляного фильтра

- Основные покупатели фторуглеродных уплотнений

- Поставщики крышек головки блока цилиндров priora

- Поставщики толкателей byd в китай