Производители каркасных уплотнений из фторуглеродных полимеров

В сфере разработки и производства **каркасных уплотнений из фторуглеродных полимеров** часто встречаются упрощения. Многие считают это просто заменой традиционных материалов, забывая о тонких нюансах, влияющих на долговечность и эксплуатационные характеристики. Да, фторполимеры – это отличный выбор для агрессивных сред, но не всегда и везде. Опыт работы с ними показывает, что правильный подбор полимера, конструкция и технологии изготовления – вот что действительно определяет успех.

Почему фторполимеры – не панацея?

На рынке представлено множество типов фторполимеров: PTFE (тефлон), FEP, PFA, ETFE и другие. Каждый из них обладает своими уникальными свойствами – температурным диапазоном, химической стойкостью, диэлектрическими характеристиками. Возьмем, к примеру, обычный PTFE. Он действительно устойчив ко многим веществам, но его низкий модуль упругости делает его непригодным для применений, где требуется высокая жесткость и точность посадки. В таких случаях, например, в уплотнениях для гидравлических систем или топливных насосов, часто предлагают другие варианты. Производители каркасных уплотнений из фторуглеродных полимеров должны понимать эти нюансы и предлагать решения, а не просто перечислять доступные материалы.

Мы сталкивались с ситуацией, когда заказчик требовал уплотнение из PTFE, просто потому что 'это фторполимер'. Результат был плачевным: уплотнение быстро деформировалось под нагрузкой, и срок его службы оказался крайне низким. Проблема заключалась именно в выборе материала, не соответствующего требованиям по жесткости и устойчивости к сжатию. Понимание механических свойств полимеров – ключевой фактор.

Конструкция каркасных уплотнений: игра на точность

Важным аспектом является не только выбор полимера, но и конструкция самого уплотнения. Каркасная конструкция позволяет сочетать свойства фторполимера с механической прочностью каркаса. Но здесь тоже есть свои тонкости. Например, при изготовлении каркаса из нержавеющей стали необходимо учитывать коэффициент теплового расширения металла и полимера, чтобы избежать деформаций при изменении температуры. Мы разрабатывали уплотнения для двигателей, где температурный режим сильно колеблется, и небольшое расхождение в коэффициентах расширения приводило к неплотному прилеганию и утечкам.

Часто недооценивают роль геометрии. Даже небольшой износ или деформация каркаса может привести к серьезным проблемам. Именно поэтому мы применяем точное машиностроение и строгий контроль качества на всех этапах производства. В конечном итоге, качество уплотнения напрямую зависит от качества изготовления его компонентов.

Практический опыт: от испытаний до оптимизации

В нашей работе, ООО Чэнду Чанъинь Энергетическая Технология, мы уделяем особое внимание испытаниям готовых уплотнений в реальных условиях. Прежде чем отправить продукт заказчику, мы проводим серию тестов на герметичность, стойкость к химическим веществам, механические нагрузки и температурные колебания. Эти тесты позволяют выявить слабые места конструкции и оптимизировать производственный процесс. Мы также используем современные методы компьютерного моделирования для анализа деформаций и распределения напряжений в уплотнениях.

Например, при разработке уплотнения для топливной системы мы столкнулись с проблемой образования трещин в PTFE при длительном контакте с конкретным типом бензина. После анализа состава бензина и проведения дополнительных испытаний, мы изменили состав фторполимера, что позволило значительно повысить устойчивость уплотнения к воздействию топлива. Такие эксперименты позволяют нам постоянно совершенствовать наши продукты и предлагать клиентам наиболее эффективные решения.

Проблемы при использовании ETFE и PFA

Работа с полиэтилентетрафторацетатом (ETFE) и перфтораAlkoxy (PFA) представляет свои особенности. Хотя они и обладают высокой химической стойкостью, их механические свойства не всегда соответствуют требованиям для некоторых применений. Особенно это заметно при изготовлении уплотнений, подвергающихся высоким давлениям и циклическим нагрузкам. Применение требует более тщательного подбора конструкции и оптимизации производственного процесса.

Мы наблюдаем, что при использовании PFA для уплотнений в условиях повышенных температур, возникают проблемы с сохранением герметичности. Это связано с постепенным испарением небольшого количества фторированных компонентов. Решение заключается в применении специальных добавок и оптимизации конструкции, чтобы минимизировать потери и поддерживать необходимую упругость уплотнения. Часто применяем комбинацию с другими полимерами или добавками для повышения стабильности в экстремальных условиях.

Будущее производства: автоматизация и контроль качества

В настоящее время мы активно внедряем автоматизацию производственных процессов и современные системы контроля качества. Это позволяет повысить точность изготовления уплотнений и снизить вероятность брака. Мы используем 3D-печать для создания прототипов и быстрого тестирования различных конструкций. Кроме того, мы сотрудничаем с ведущими исследовательскими институтами для разработки новых материалов и технологий производства **каркасных уплотнений из фторуглеродных полимеров**.

Особенно перспективным направлением является разработка уплотнений с самовосстанавливающимися свойствами. Это позволит значительно увеличить срок службы уплотнений и снизить затраты на их обслуживание. Конечно, это пока еще находится на стадии исследований, но мы уверены, что в будущем такие уплотнения станут стандартом для многих отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкив

Шкив -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Пикап 4K22

Пикап 4K22 -

Great Wall

Great Wall -

96353002 – номер газопровода CHEVROLET, DAEWOO

96353002 – номер газопровода CHEVROLET, DAEWOO -

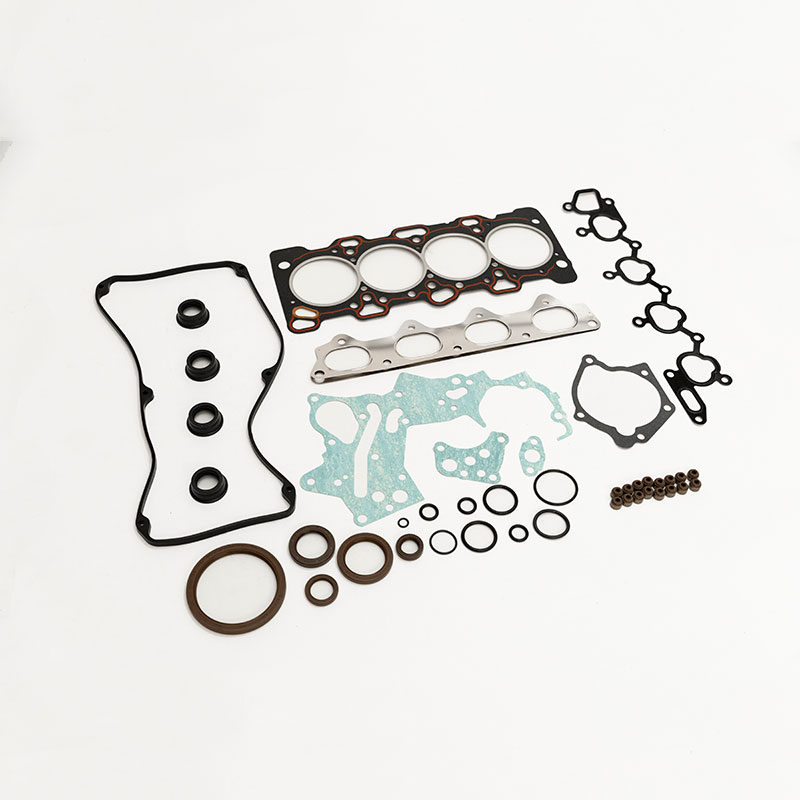

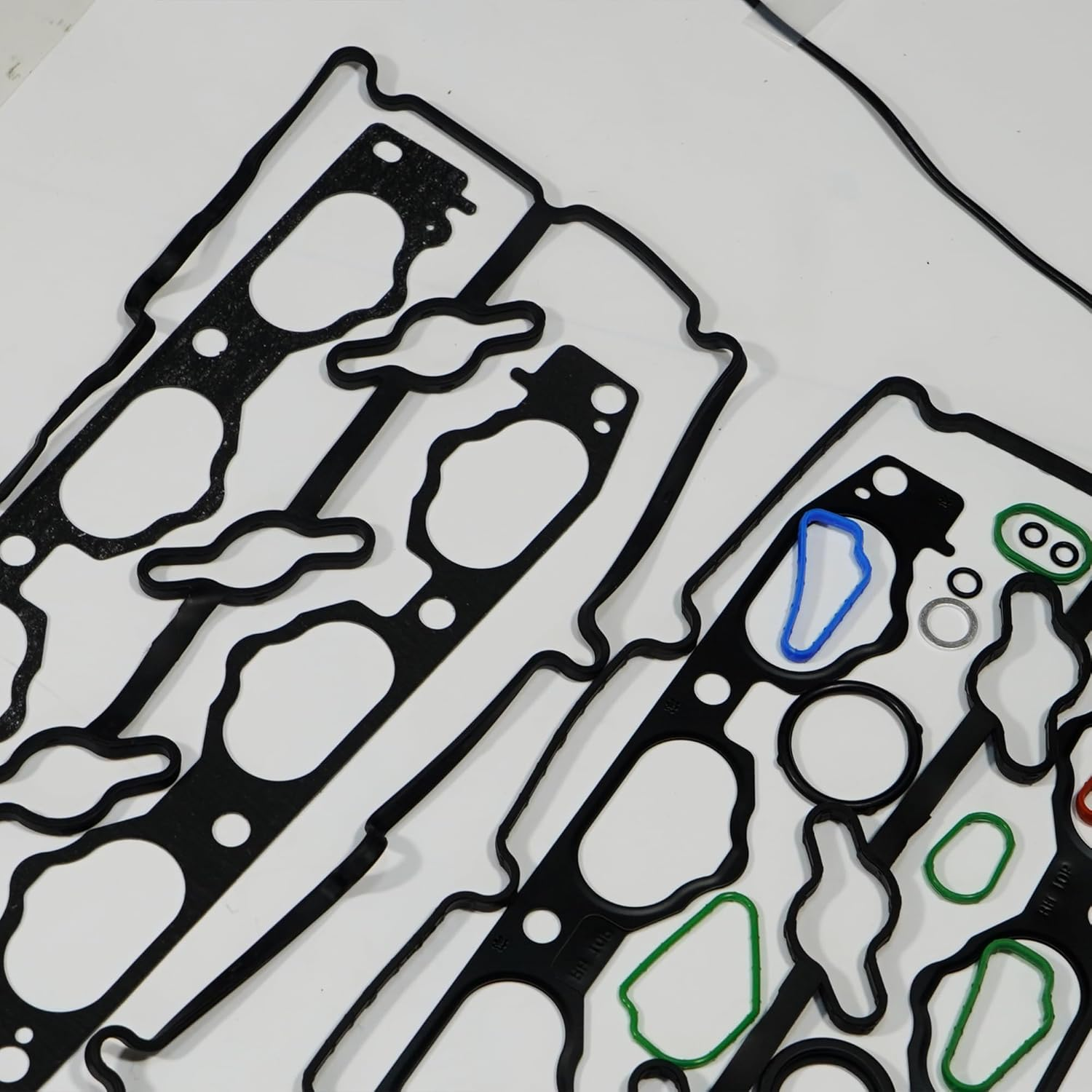

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

Коромысло клапана

Коромысло клапана -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01 -

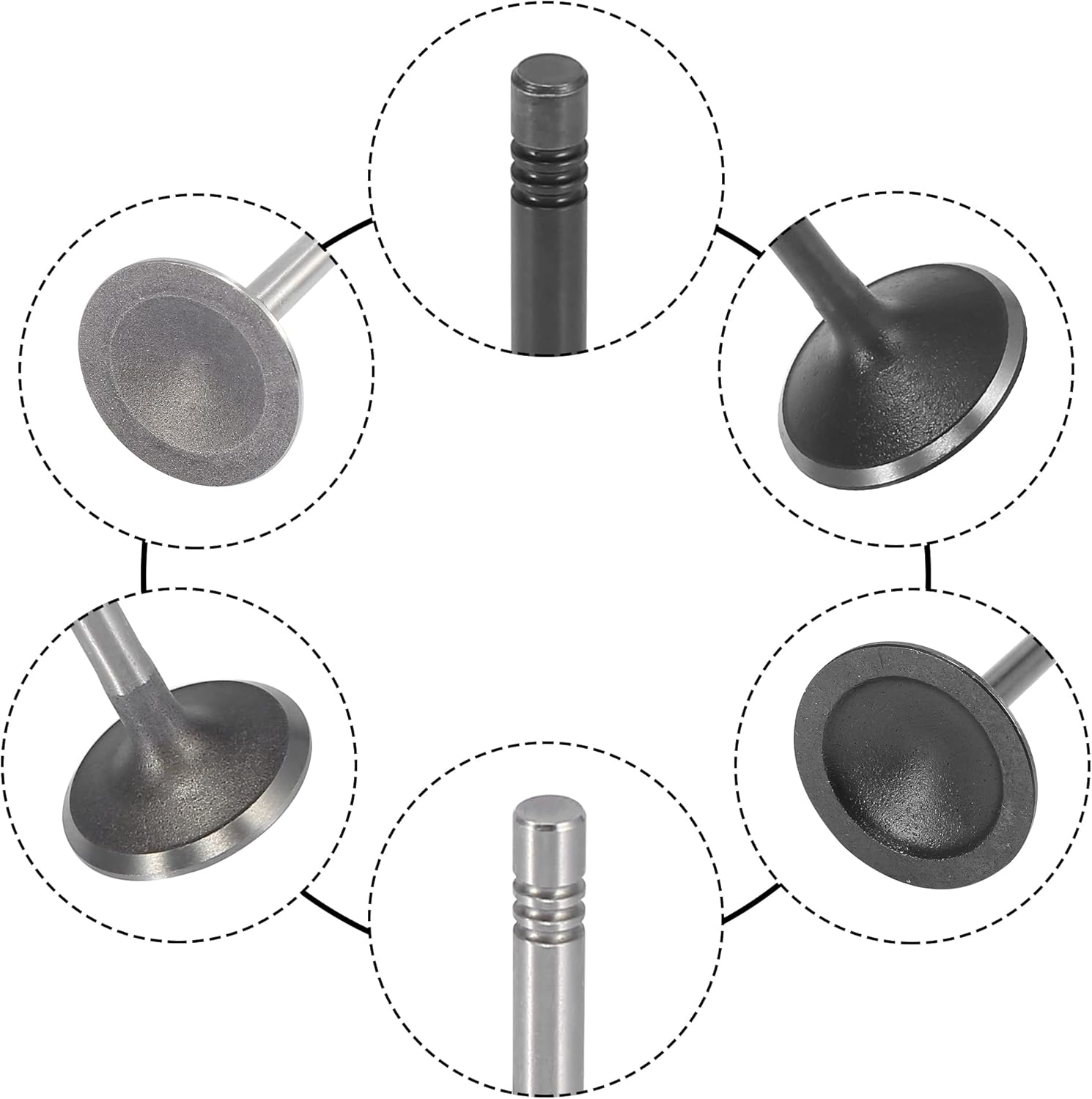

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

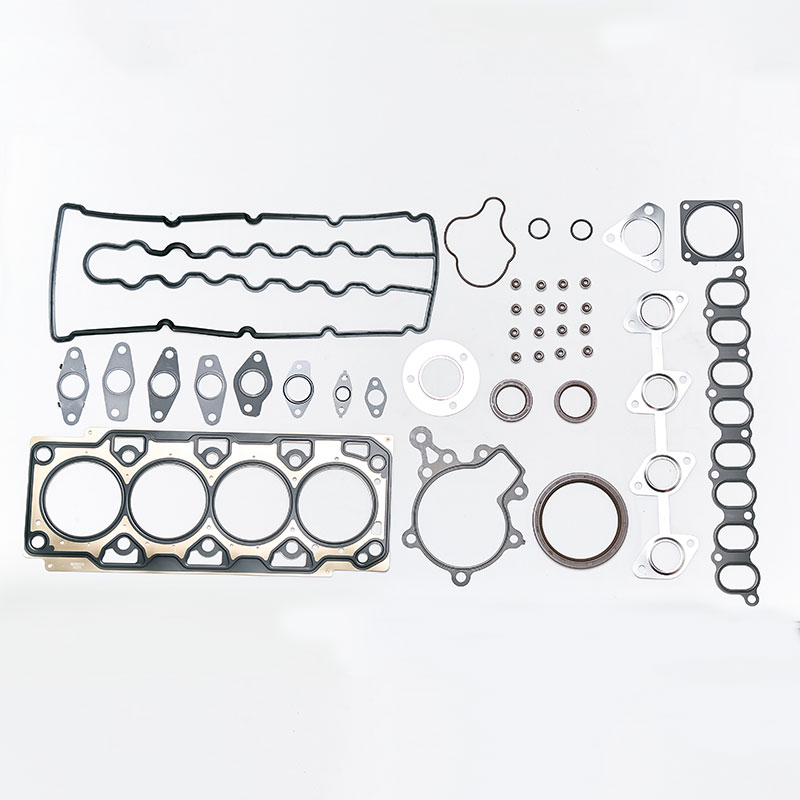

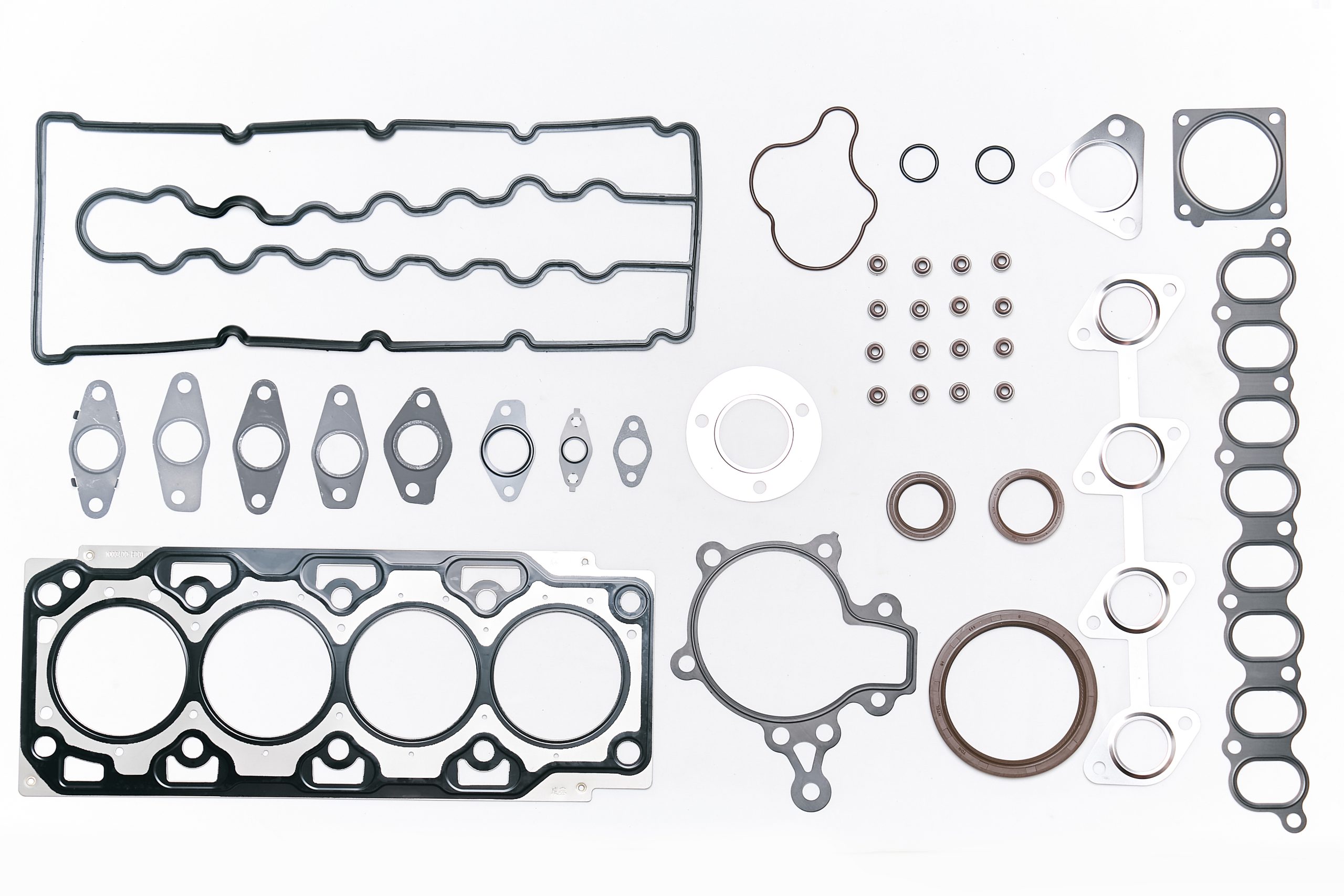

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

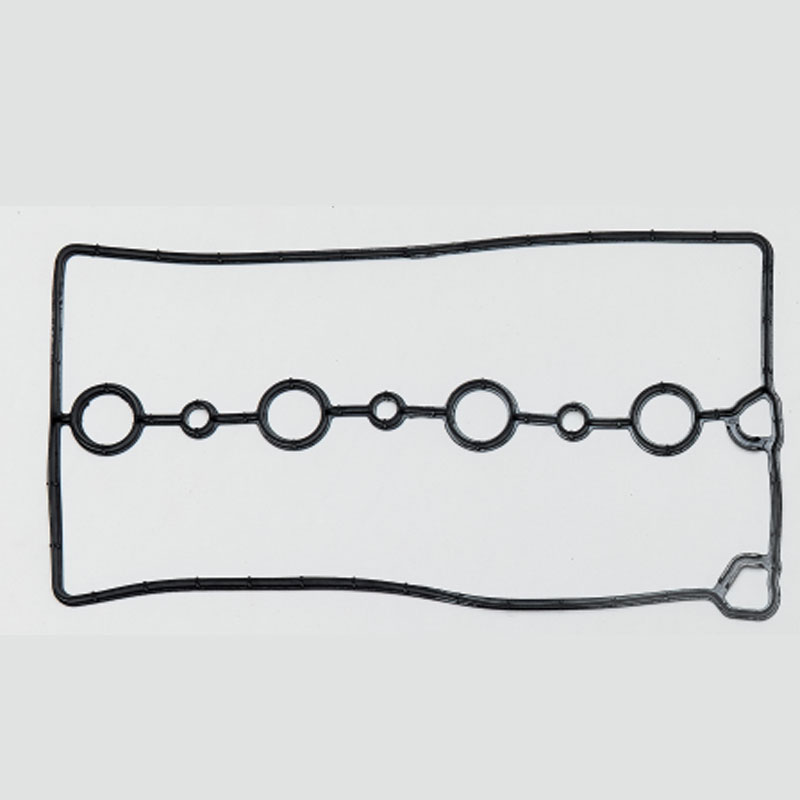

Резиновое уплотнение

Резиновое уплотнение

Связанный поиск

Связанный поиск- Поставщики роликовых коромысел из китая

- Китайский картоприемник hyundai

- Производители прокладок масляного поддона aveo t250 в китае

- Поставщики прокладок масляного поддона aveo

- Китайские производители фторсодержащих уплотнений двигателя

- Производители прокладок масляного поддона ваз 2109

- Производители комплектов для капитального ремонта chery в китае

- Толкатели коромысел клапанов рено логан 1.6 из китая

- Самовсасывающий насос в сборе

- Китайские поставщики renault logan 1.6 коромысла клапанов