Производители задних крышек головки блока цилиндров в китае

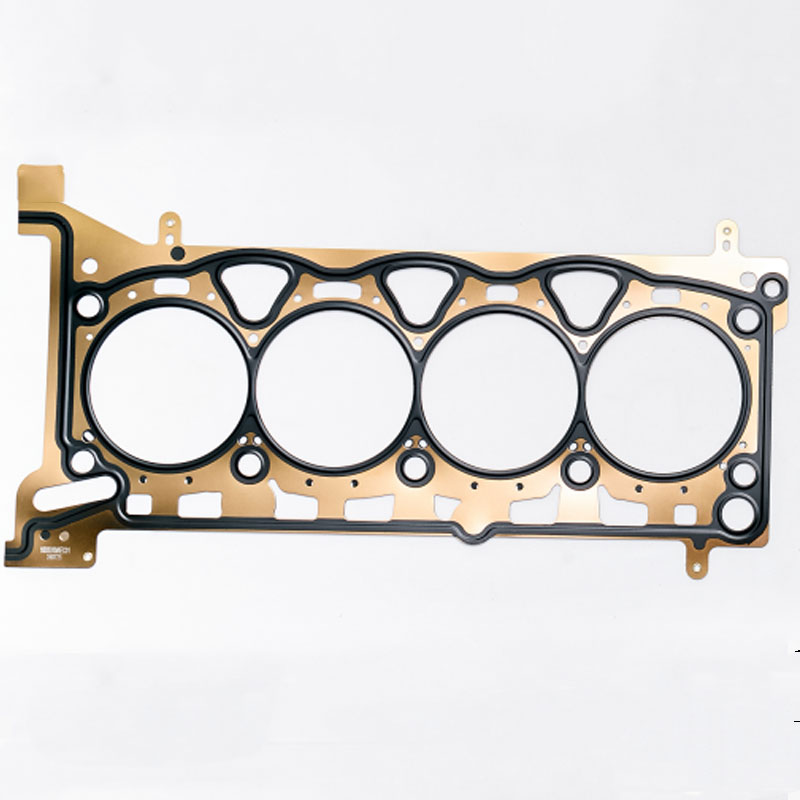

Когда говорят о китайских производителях задних крышек ГБЦ, сразу представляют конвейеры и дешёвые штамповки. Но на деле — там каждый второй цех пытается делать эти детали как бог на душу положит, особенно если речь о ремонтных комплектах. Многие до сих пор путают заднюю крышку с прокладкой ГБЦ, а это разные вещи по нагрузкам и материалу.

Технологические нюансы, которые не видны с первого взгляда

Вот смотришь на чертёж — вроде бы простая штамповка, но если пресс-форма сделана с отклонением даже в полмиллиметра, при термоциклировании пойдут трещины по зоне крепления к блоку. Мы в 2019 году на тестах в лаборатории Чанчжоу видели, как крышка от локального производителя лопнула после 200 циклов — а заявленные были 500. И ведь визуально деталь была идеальна.

Сейчас многие переходят на стеклокомпозит вместо АБС-пластика, особенно для дизельных моторов. Но китайские цеха часто экономят на армировании волокном — отсюда деформации при длительных нагрузках. Помню, для Cummins ISF 2.8 пришлось трижды менять поставщика, пока не нашли того, кто выдерживает технологию вакуумного литья.

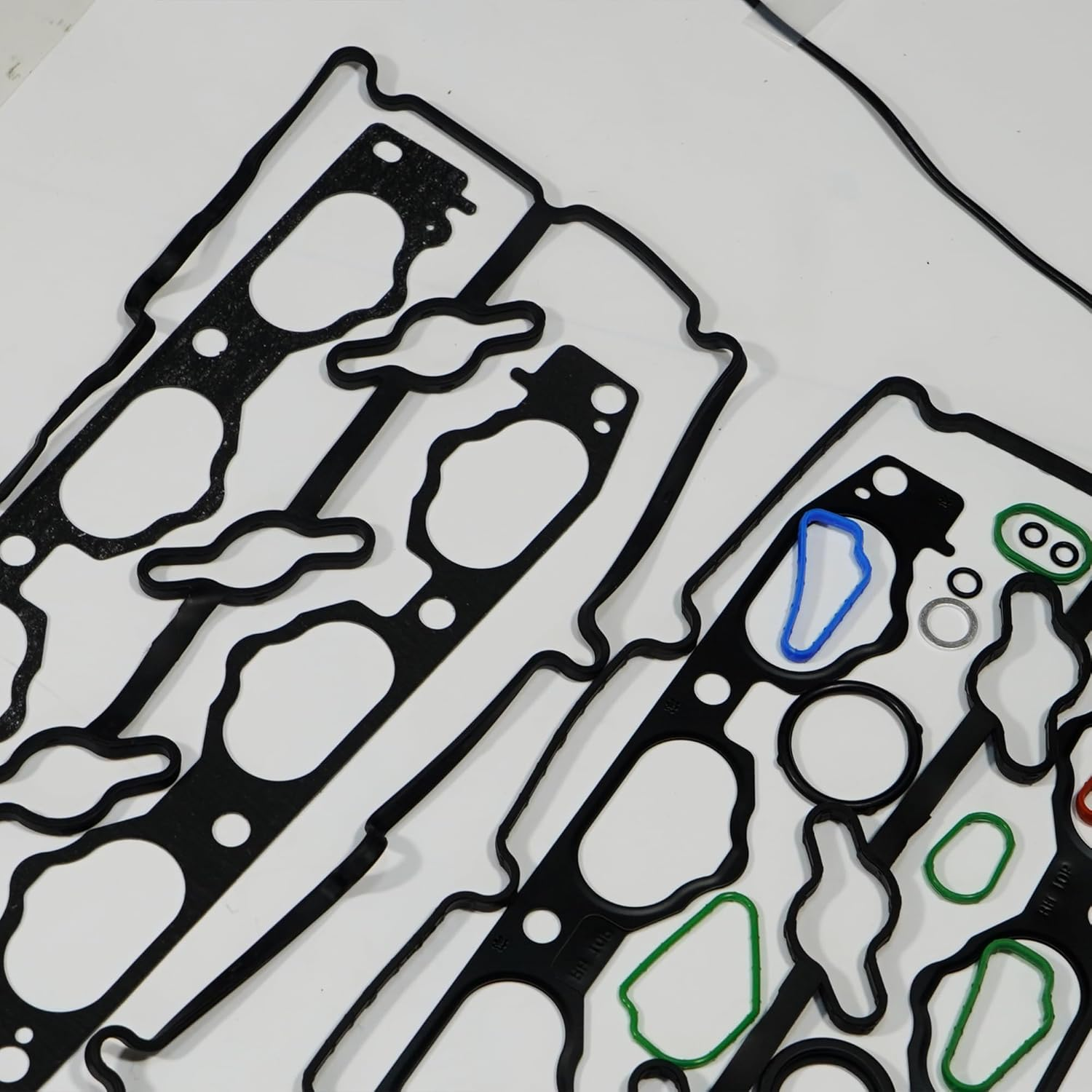

Кстати, про уплотнительные канавки — их глубину часто делают без учёта теплового расширения. В итоге даже с качественным герметиком через 10-15 тыс. км появляются потёки. Это не брак, это просчёт инженеров, которые копируют старые образцы без адаптации к современным температурным режимам.

Практика выбора поставщика: от чего реально отталкиваться

Когда мы начинали работать с ООО Чэнду Чанъинь Энергетическая Технология, обратили внимание на их подход к контролю качества на каждом этапе. Не просто выборочные проверки, а полный цикл отслеживания от литья до упаковки. Для задних крышек ГБЦ это критично — ведь микротрещины не всегда видны при обычном осмотре.

Их сайт https://www.cydl.ru сначала не внушал доверия — скромный дизайн, но когда увидели в разделе продукции реальные фото оснастки и тестовых стендов, поняли — это производственники, а не перекупщики. Они как раз из тех, кто делает упор на уплотнения автомобильных двигателей как основную специализацию, а не на всём подряд.

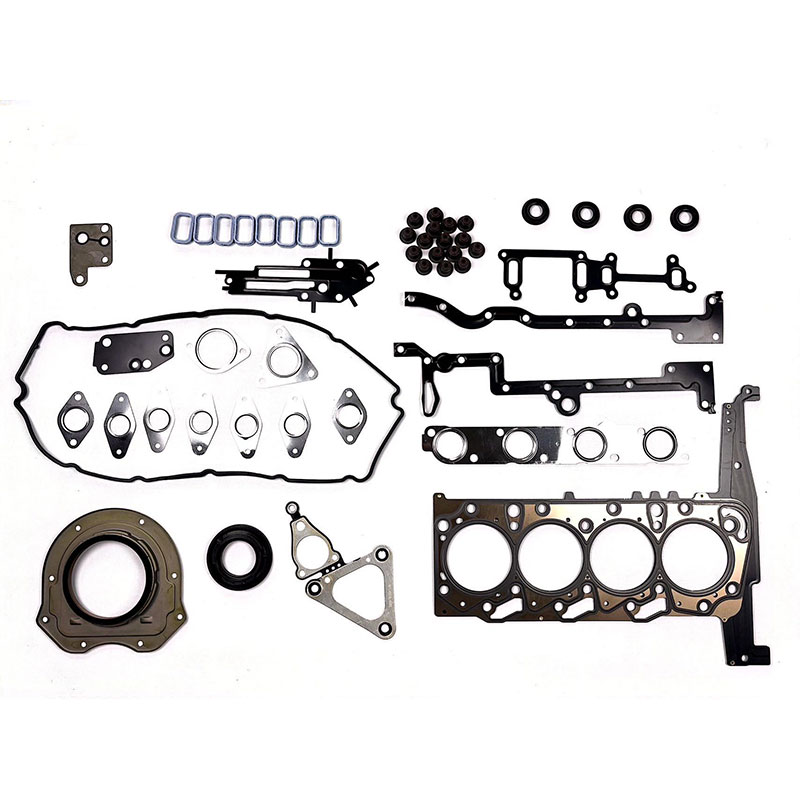

В прошлом году брали у них партию для ремонта двигателей Weichai WP10 — из 200 штук бракованных было всего 3, и то по косметическим дефектам упаковки. Для Китая это редкое соотношение, обычно хотя бы 5-7% идёт в отбраковку.

Типичные ошибки при монтаже и как их избежать

Часто мастера забывают, что задняя крышка ГБЦ — это не просто защита, а элемент системы охлаждения. При установке перетягивают болты — а потом удивляются, почему пошли трещины от точек крепления. Особенно критично для алюминиевых версий, где момент затяжки должен быть точным до десятых Н·м.

Ещё момент — очистка посадочной поверхности. Кажется, очевидная вещь, но в 40% случаев повторного ремонта видим остатки старого герметика в канавках. Это приводит к локальным перегревам и — снова к трещинам. Мы теперь всегда рекомендуем использовать пластиковые скребки, а не металлические.

И да, про прокладки — их нужно менять даже если выглядят целыми. Эластомер теряет свойства после термоциклов, и новая крышка со старой прокладкой долго не проработает. Это та экономия, которая всегда выходит боком.

Реальные кейсы из практики

Был у нас случай с двигателем Yuchai 6L — ставили крышку от неизвестного производителя из Гуанчжоу. Через месяц эксплуатации появилась течь в верхней части. При разборе оказалось — литьё неравномерное, в углах толщина на 0.8 мм меньше заявленной. Производитель, естественно, сослался на неправильную установку.

А вот с комплектами для ремонта двигателей от Чэнду Чанъинь таких проблем не было — там каждая деталь идёт с паспортом контроля толщины в 4 точках. Может поэтому их продукция дороже на 15-20%, но зато нет возвратов по гарантии.

Кстати, они одни из немногих, кто указывает не только размеры, но и коэффициент теплового расширения материала. Для инженера это важнее, чем красивый логотип на упаковке.

Что ждёт рынок в ближайшие годы

Сейчас явный тренд на переход к базовым машинам для двигателей с цифровым контролем параметров. Китайские производители начинают внедрять системы автоматического мониторинга качества прямо в литьевых машинах — это снижает процент брака, но пока дорого.

Думаю, через 2-3 года мы увидим сегментацию: массовый рынок останется за стандартными решениями, а для коммерческого трансптера будут делать кастомные версии с усиленным армированием. Уже сейчас некоторые производители экспериментируют с углеволокном для спортивных модификаций.

Лично я считаю, что будущее за гибридными решениями — когда металлический каркас сочетается с полимерным покрытием. Это даёт и прочность, и стойкость к вибрациям. В том же Чэнду Чанъинь уже тестируют такие образцы для новых моделей Volvo.

Главное — не гнаться за дешевизной, а смотреть на соответствие техпроцесса. Потому что сэкономленные 5 долларов на детали могут обернуться тысячными потерями на ремонте двигателя. Проверено на практике не раз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкив

Шкив -

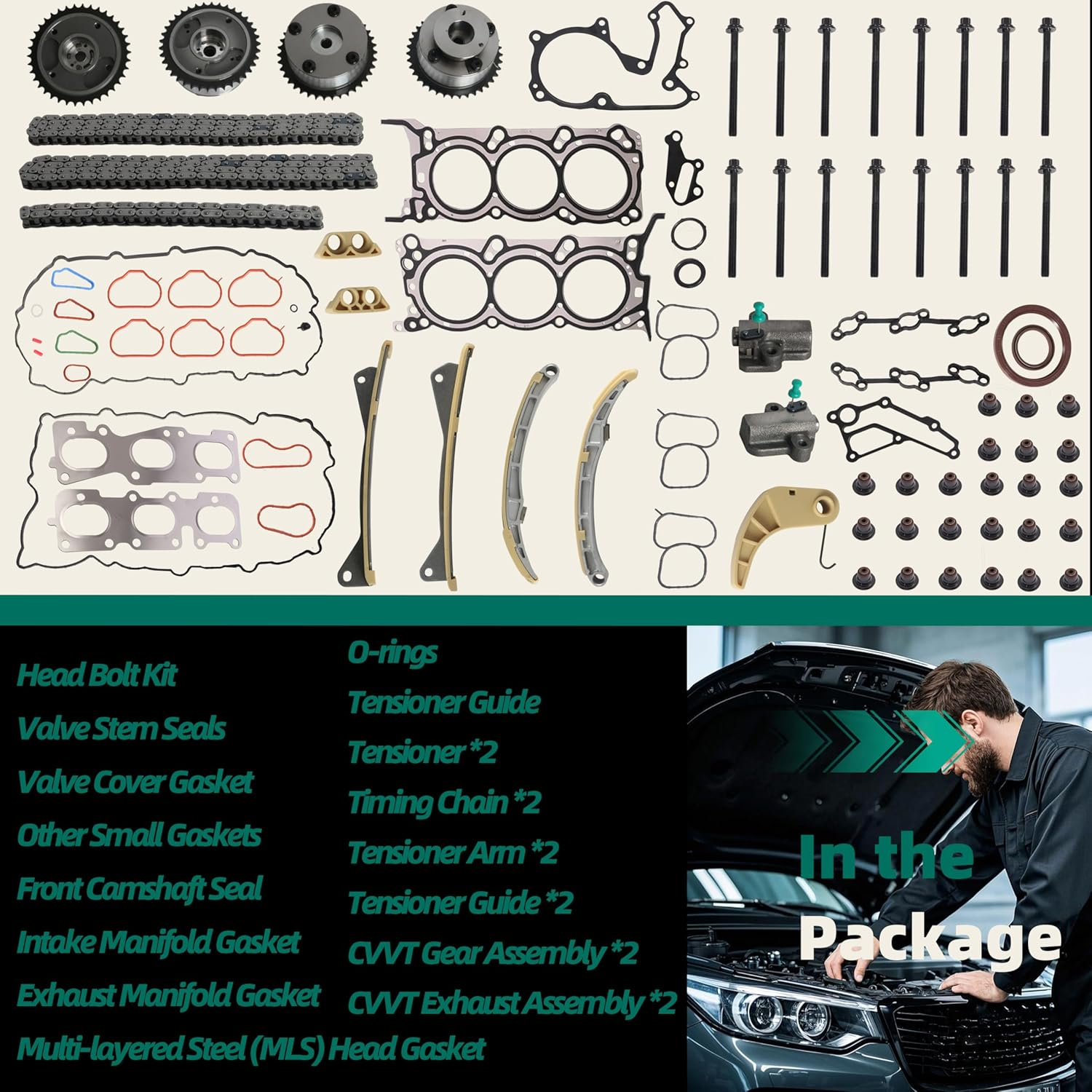

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0 -

Пикап 4K22

Пикап 4K22 -

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a -

Масляное уплотнение

Масляное уплотнение -

Толкатель

Толкатель -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль -

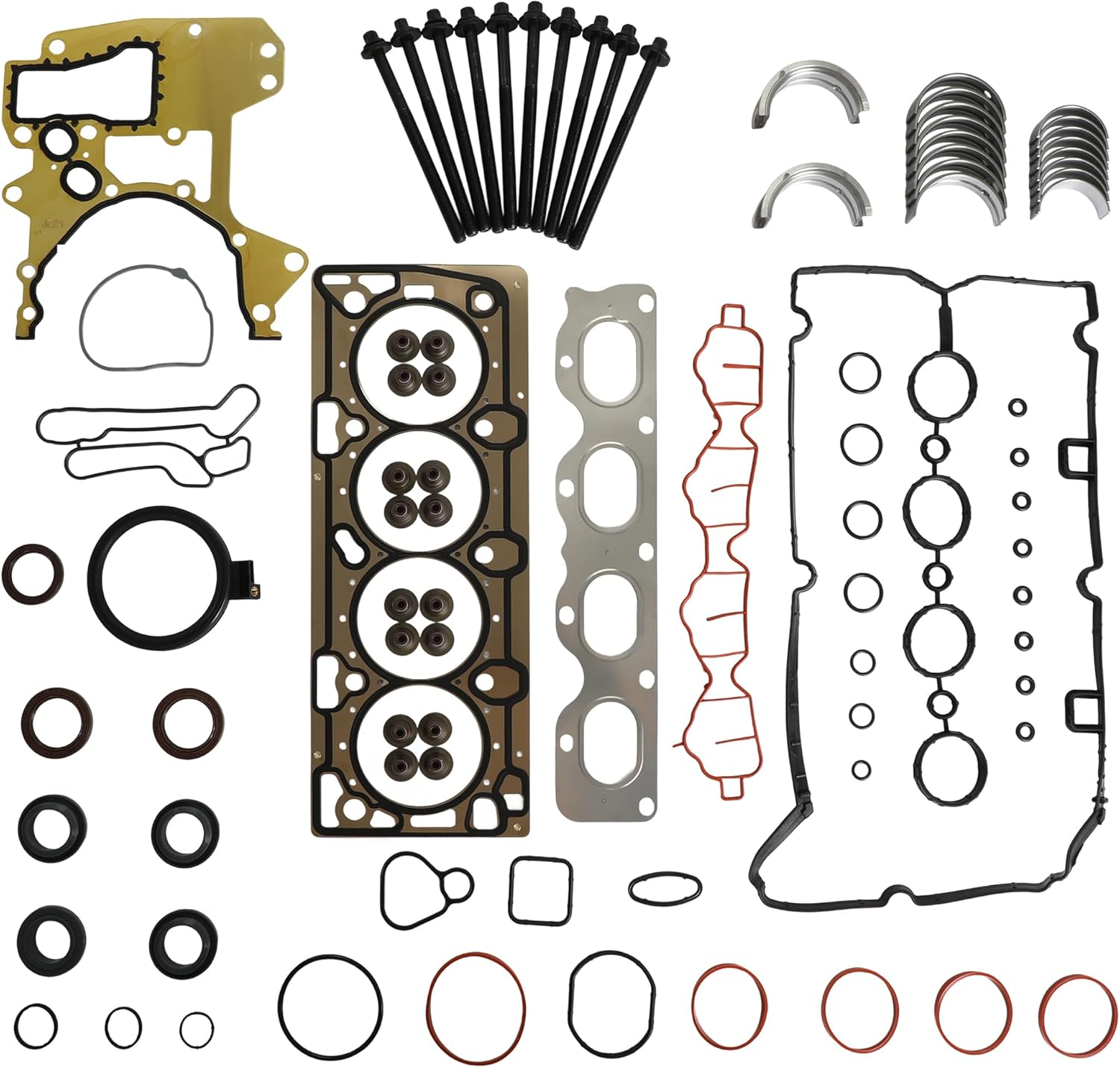

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

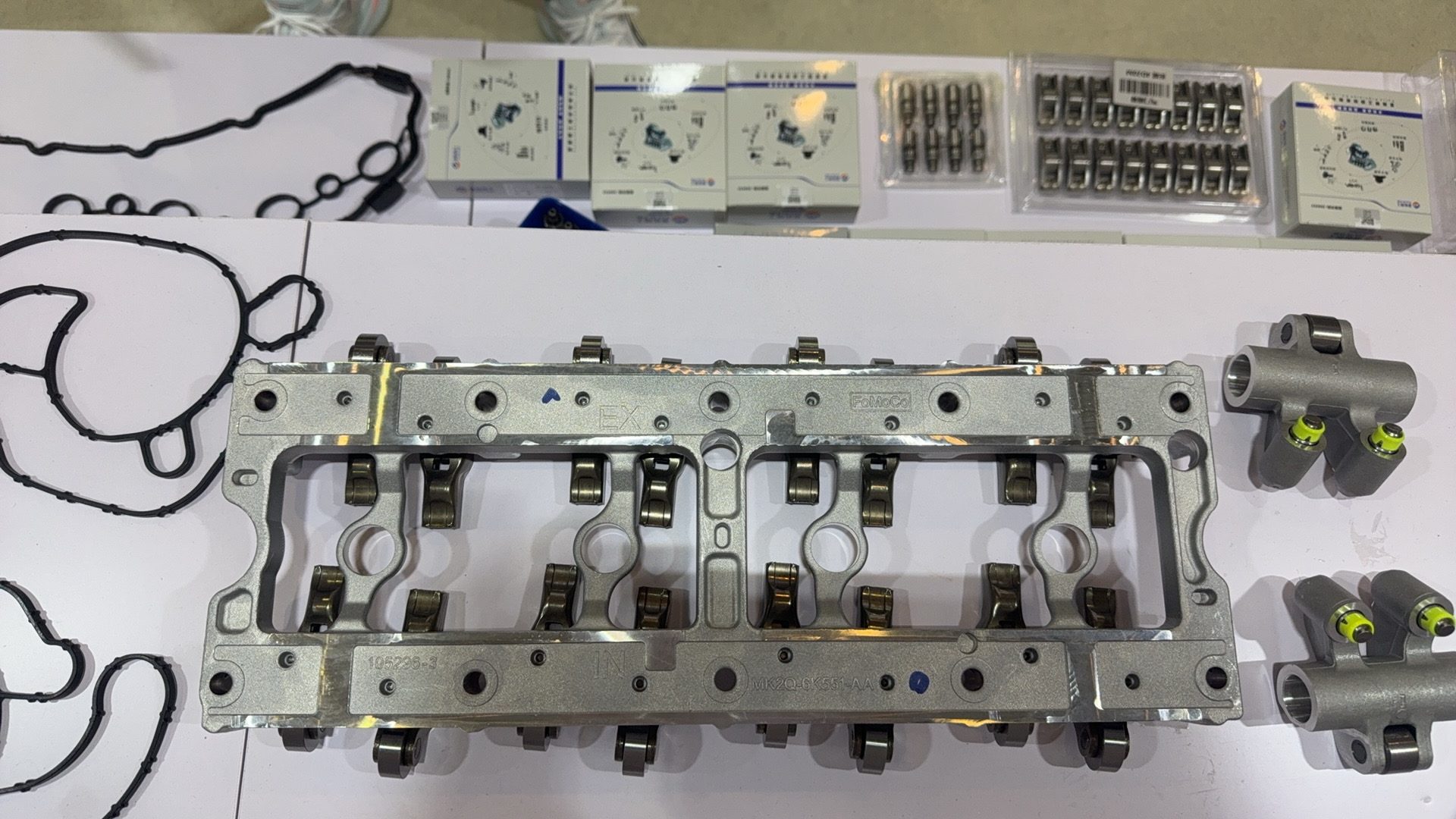

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

BYD

BYD -

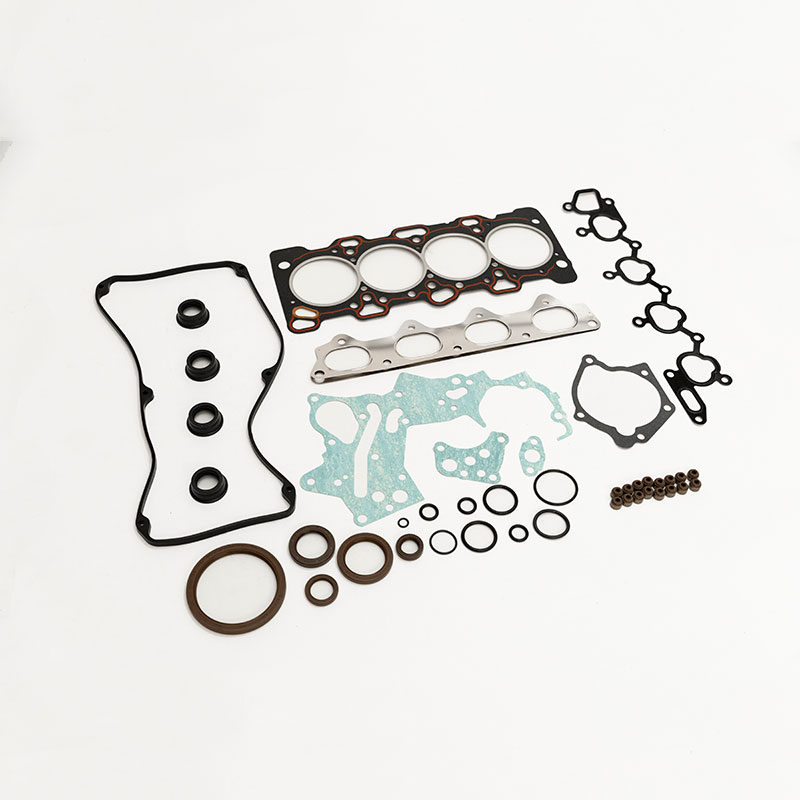

Прокладка цилиндра

Прокладка цилиндра

Связанный поиск

Связанный поиск- Поставщики volkswagen rocker arms

- Цена прокладки двигателя 402

- Прокладка масляного бака matiz китай

- Основные страны-покупатели специальной прокладки выхлопной системы нагнетателя

- Комплект для капитального ремонта buick в китае

- Jmc V348 является довольно крепким качком

- Прокладка клапанной крышки из китая

- Производители коромысел jac в китае

- Поставщики шатунных подшипников из китая

- Производитель прокладок масляного поддона accent в китае