Производители головок цилиндров в китае

Когда слышишь про производителей головок цилиндров в Китае, первое, что приходит в голову — это конвейерные штамповки сомнительного качества. Но за 12 лет работы с китайскими поставщиками я убедился: проблема не в технологиях, а в подходе к выбору партнёра. Многие до сих пор путают кустарные мастерские с заводами, прошедшими сертификацию EAQF или ISO/TS 16949. Например, в Чэнду есть производство, где для проверки геометрии седла клапана используют 3D-сканирование — но об этом редко пишут в каталогах.

Рынок: между кустарными цехами и промышленными кластерами

Если в 2010-х китайские головки цилиндров ассоциировались с трещинами в перемычках, то сейчас в провинции Чжэцзян я видел линию с ЧПУ, где обработка камер сгорания ведётся с точностью до 0,01 мм. Но ключевой нюанс — не все производители указывают марку сплава. Как-то заказали партию для ремонта двигателей Cummins — пришли головки с явными следами пористости. Оказалось, использовали вторичный алюминий без термообработки.

Особенность региона Чэнду — концентрация предприятий, работающих с дизельными двигателями. Там исторически развивалось машиностроение, и местные производители головок цилиндров часто сотрудничают с научными институтами. Но даже это не гарантия: в 2019 один завод из этого региона поставил нам партию с несоосными направляющими втулками — пришлось переделывать на месте.

Сейчас перспективные производства сосредоточены в промышленных парках типа Yantai или Wuhan ETDZ. Там проще контролировать логистику и есть доступ к современному оборудованию. Хотя и там встречаются ?сюрпризы?: например, когда для экономии используют старые модели станков Mori Seiki без ЧПУ — итогом становится разная глубина отверстий под шпильки.

Технологические нюансы, которые не увидишь в спецификациях

Мало кто проверяет твёрдость седел клапанов при заказе. А зря — как-то столкнулся с ситуацией, когда после 50 тыс. км пробега в двигателе Scania седла просели на 0,3 мм. Китайский поставщик уверял, что использует порошковую металлургию, но металургическая экспертиза показала обычную сталь 40Х без легирования.

Обработка масляных каналов — ещё один больной вопрос. На фото в каталогах всё идеально, но при вскрытии упаковки находил заусенцы, которые через 200 моточасов приводили к падению давления. Сейчас всегда требую видео ультразвуковой очистки — это отсеивает 70% непрофессионалов.

Термостабилизация — то, о чём молчат 90% поставщиков. В Шанхае есть лаборатория, где головки цилиндров испытывают на термическую усталость (циклы +250°C/-40°C). После их отчётов мы перестали покупать продукты без термоупрочнённых направляющих втулок — особенно для турбированных двигателей.

Кейс: почему Чэнду Чанъинь Энергетическая Технология стала нашим постоянным партнёром

С ООО Чэнду Чанъинь Энергетическая Технология (сайт https://www.cydl.ru) работаем с 2021 года. Привлекло то, что они изначально предоставили протоколы испытаний на кавитационную стойкость — редкость для китайских производителей. Их продуктовая линейка охватывает не только головки цилиндров, но и смежные компоненты: уплотнения двигателей, ремонтные комплекты. Это важно для комплексных поставок.

На их производстве в промышленном парке Чэнду видел немецкие станки Grob с системой мониторинга износа инструмента. Но главное — они не скрывают технологические ограничения. Например, честно предупредили, что для двигателей Volvo D13 нужна доработка плоскости привалки — предоставили техкарту с допусками.

Последний заказ — головки для MAN D2676 — показал их гибкость. Мы ошиблись в расчётах тепловых зазоров, но они оперативно перенастроили фрезерные программы без доплат. Такое отношение редко встретишь даже у европейских поставщиков.

Ошибки выбора, которые дорого обходятся

В 2022 попробовали сменить поставщика на завод из Гуанчжоу — обещали кованые заготовки вместо литья. Результат: 30% брака по причине неравномерной структуры металла в зонах охлаждения. Вернулись к проверенным партнёрам, но потеряли 4 месяца на переговорах и тестах.

Не рекомендую ориентироваться только на цену. Разница в $20 за единицу между кустарным производством и сертифицированным заводом кажется значимой, но когда приходится выбраковывать каждую пятую головку — экономия превращается в убытки. Особенно с учётом логистики из Китая.

Сейчас всегда запрашиваем образцы для металлографического анализа. Один раз это помогло выявить несоответствие в содержании кремния — производитель использовал дешёвый сплав АК12 вместо заявленного АК9В. Без экспертизы партия ушла бы в работу.

Что изменилось за 5 лет в стандартах качества

Раньше допуск на плоскость привалки редко был лучше 0,1 мм, сейчас в Топ-10 заводов Китая стабильно держат 0,03 мм. Но прогресс неравномерен — до сих пор встречаются поставщики, которые экономят на финишной обработке шеек распредвалов.

Сильно выросла культура упаковки. В 2018 получали головки с царапинами от транспортных ремней — сейчас большинство используют вакуумную плёнку с антикоррозийной пропиткой. Хотя в провинции Хэбэй до сих пор попадаются картонные коробки без фиксаторов.

Из позитивного — появились производства, которые ведут журнал термообработки для каждой партии. Это особенно важно для головок цилиндров турбодизелей, где пережог материала в зоне выпускных каналов приводит к трещинам за 2-3 месяца эксплуатации.

Перспективы: куда движется отрасль

В Шэньчжэне уже тестируют головки с интегрированными датчиками давления — пока для опытных образцов, но через 2-3 года это может стать стандартом для коммерческого транспорта. Правда, стоимость пока превышает разумные пределы.

Заметил тенденцию к локализации — многие китайские производители теперь предлагают адаптированные версии для конкретных рынков. Например, для России делают усиленные варианты с учётом качества топлива — увеличивают толщину стенок в зоне предкамер.

Лично считаю, что будущее за гибридными производствами вроде ООО Чэнду Чанъинь — когда один завод закрывает полный цикл от отливки до сборки узлов. Это снижает риски несовместимости компонентов и даёт единый контроль качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

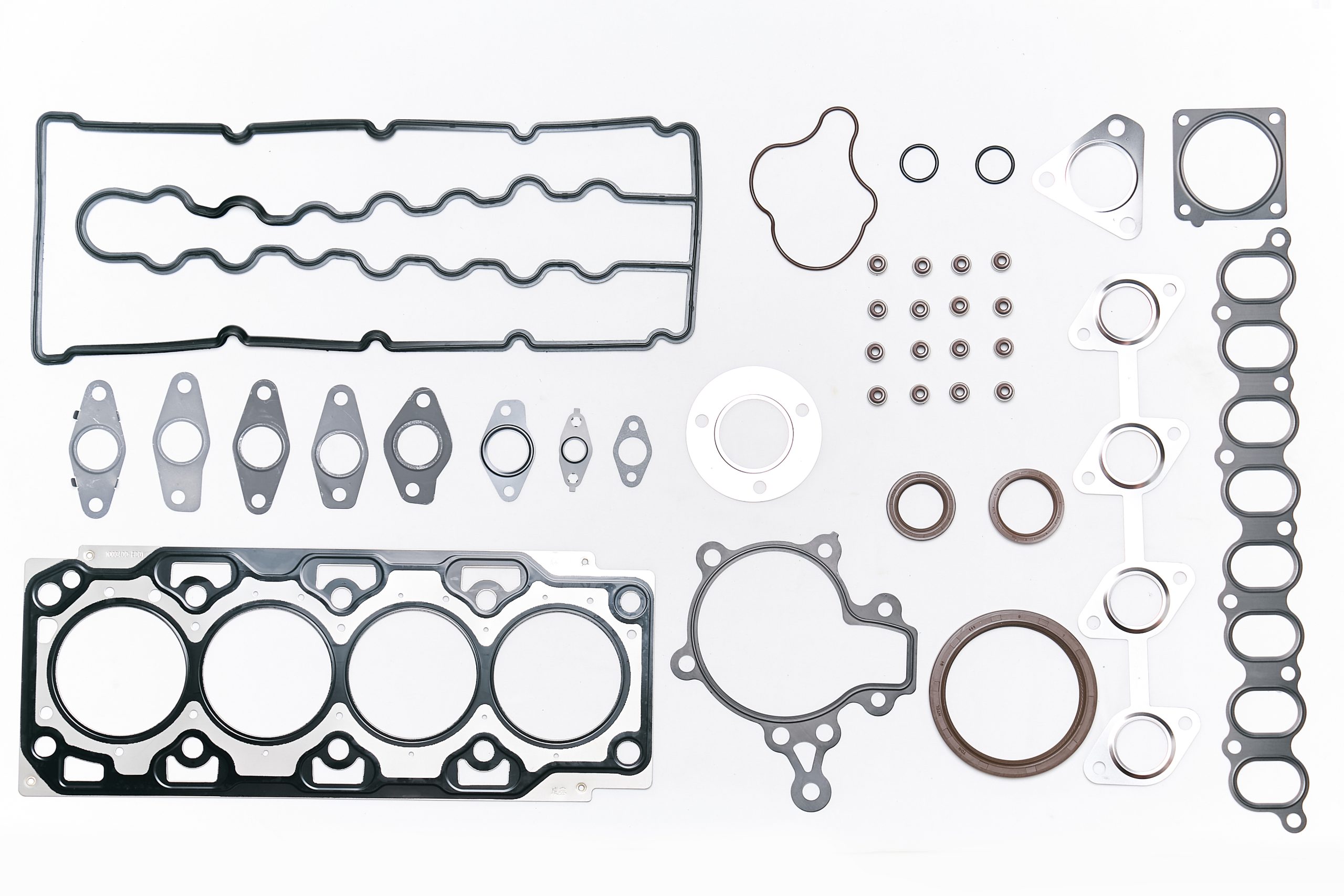

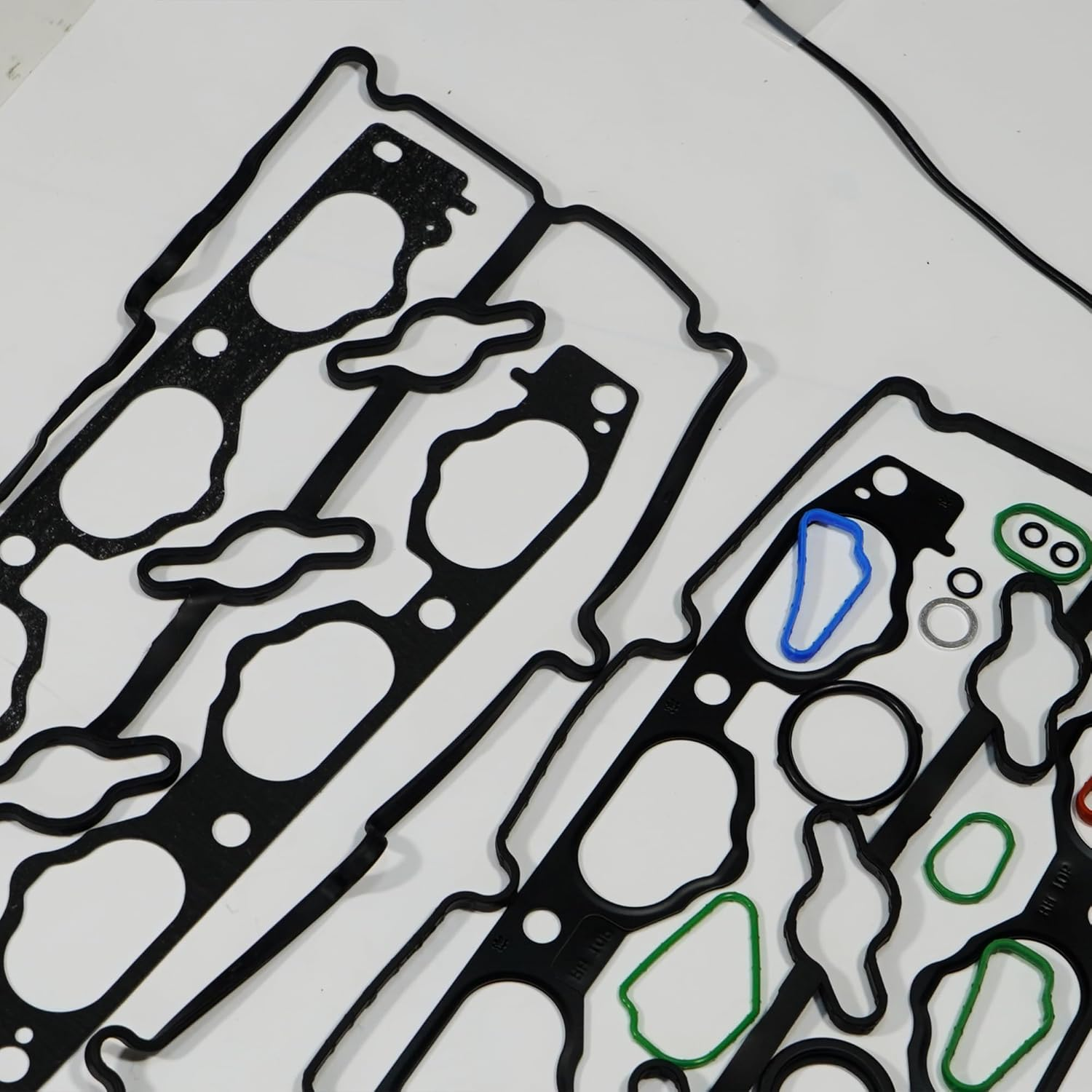

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

Толкатель

Толкатель -

Комплект для ремонта двигателя Geely Auto

Комплект для ремонта двигателя Geely Auto -

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

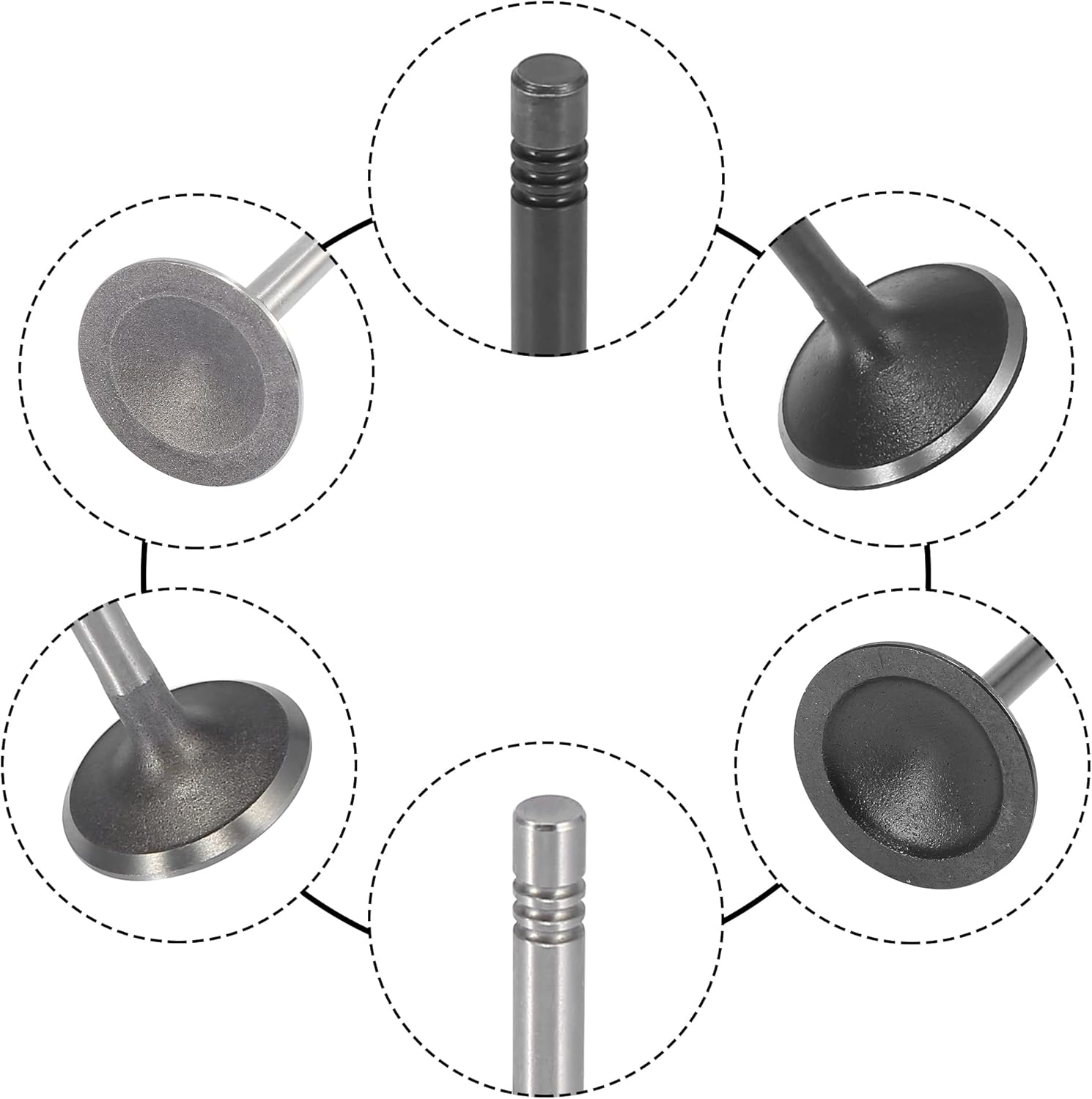

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0 -

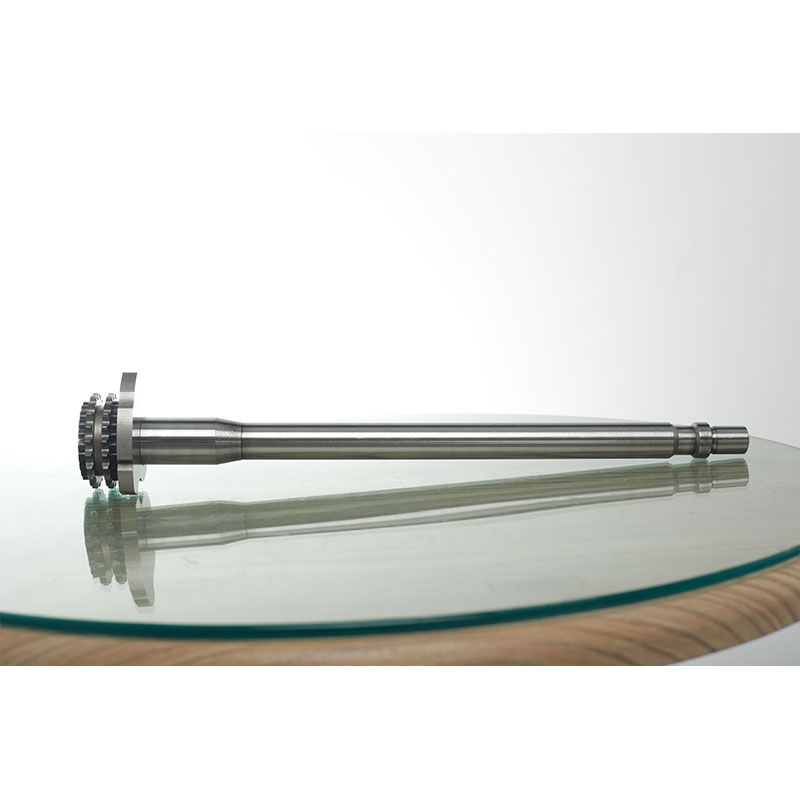

Распределительные валы

Распределительные валы -

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a -

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD

Tappets 034109309AD 034109309, 034109309AC 420002210 HL5317 Tappet гидравлический подъемник для VW Golf 8V GTI Audi 034109309AD -

Коромысло

Коромысло -

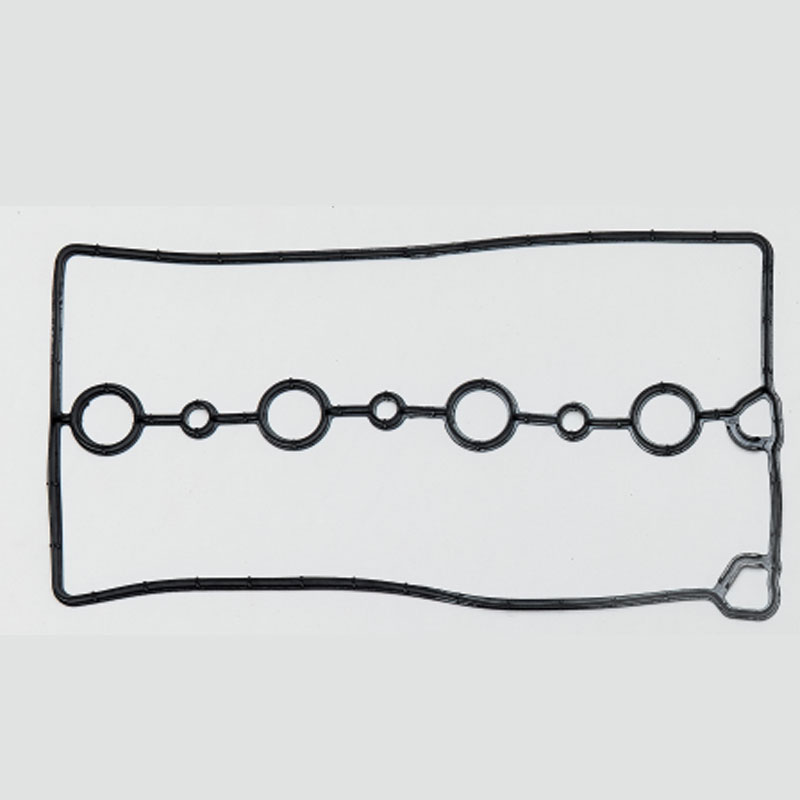

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Золотой дракон Коулуна

Золотой дракон Коулуна

Связанный поиск

Связанный поиск- Китайские производители коромысел клапанов alfa

- Поставщики уплотнений масляного канала цепной пилы

- прокладки двигателя 409

- Цена на прокладку масляного поддона kia rio

- Производители ремонтных комплектов блока цилиндров

- масляное уплотнение подшипника

- Производители уплотнений головки блока цилиндров

- Поставщики прокладок масляного поддона aveo

- Основные покупатели комплектов для капитального ремонта gm

- Поставщики коромысел клапанов motoblock