Производители высокотемпературных прокладок выхлопных газов в китае

Когда слышишь про китайских производителей высокотемпературных прокладок для выхлопных систем, сразу представляются цеха с роботами-сварщиками. На деле же 80% поставщиков до сих пор используют прессы образца 2000-х годов, и это я знаю по личному опыту обхода фабрик в Чунцине.

Рынок и специфика материалов

Вот смотришь на каталог – везде заявлен армированный графитом композит с рабочей температурой до 900°C. А приезжаешь на производство, а там обычная базальтовая вата с асбестовой пропиткой, которая уже при 600°C начинает крошиться. Как-то в 2022 году мы получили партию от поставщика из Гуанчжоу – через месяц эксплуатации на дизельных генераторах прокладки поплыли, пришлось экстренно менять на керамические аналоги.

Кстати, про керамику – многие думают, что это панацея. Но если брать дешёвые варианты из провинции Цзянсу, там часто экономят на спекании. Видел образцы, где пористость достигала 15%, а это смерть для уплотнения турбонаддува.

Сейчас перспективным направлением считают металлокомпозиты с добавлением дисперсно-упрочнённых сплавов. Но китайские коллеги из ООО Чэнду Чанъинь Энергетическая Технология честно предупреждают – их линия по производству таких прокладок выходит на стабильные параметры только при 100% контроле каждой заготовки, что удорожает процесс на 30%.

Технологические нюансы производства

Запомнил один случай на фабрике в Нинбо: там инженер показывал пресс для штамповки фланцевых прокладок. Говорит, проблема не в сталях, а в точности позиционирования армирующих вставок. Смещение всего на 0.8 мм – и при тепловом расширении возникает перекос.

Особенно критично для прокладок коллекторов V-образных двигателей. Там геометрия сложная, с переменной толщиной. Большинство китайских производителей делают их по упрощённым шаблонам, не учитывая разницу коэффициентов расширения между чугунным коллектором и алюминиевой головкой.

На сайте https://www.cydl.ru я обратил внимание – они отдельно указывают калибровку пресс-форм после каждых 500 циклов. Это редкая практика, обычно формы меняют по факту износа, когда уже идёт брак.

Контроль качества и стандарты

Многие уверены, что все китайские заводы работают по ISO 9001. Реальность: сертификат есть у всех, а вот полноценная система менеджмента качества – максимум у 40% производителей. Особенно это касается неразрушающего контроля сварных швов на стальных прокладках.

Помню, как мы в 2021 году тестировали партию для судовых двигателей – ультразвуковой дефектоскоп показал неравномерность плотности в зонах перфорации. Оказалось, термообработку проводили неравномерно из-за устаревших печей.

Сейчас прогресс есть – те же ООО Чэнду Чанъинь Энергетическая Технология внедрили рентгеноструктурный анализ для проверки кристаллической решётки металлокомпозитов. Но это скорее исключение, особенно для провинциальных производителей.

Логистика и адаптация продукции

Частая ошибка – заказывать прокладки по европейским каталогам у китайских производителей. У них может не совпадать система допусков. Был случай, когда для немецкого двигателя MAN делали партию в Шанхае – все размеры идеально, а при монтаже выяснилось, что китайцы используют другую систему расчёта тепловых зазоров.

Сейчас умные производители создают инженерные отделы, которые адаптируют чертежи под региональные стандарты. На том же cydl.ru я видел раздел с технической документацией, где отдельно прописывают поправочные коэффициенты для работы в условиях Сибири или тропиков.

Кстати, про хранение – многие недооценивают важность контроля влажности на складах. Графитовые прокладки из Китая часто приходят с очагами окисления именно из-за нарушений условий транспортировки морем.

Перспективы и нишевые решения

Сейчас наблюдается интересный тренд – локальные производители начинают специализироваться на конкретных типах двигателей. Например, в Чэнду сосредоточились на железнодорожных дизелях, а в Шэньчжэне – на малой авиации.

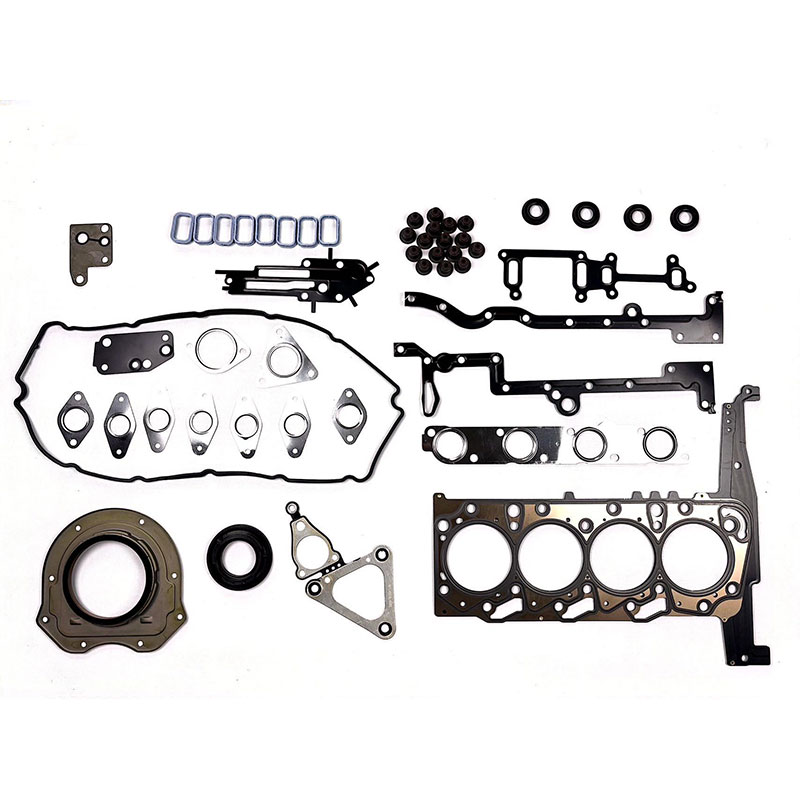

Упомянутая ООО Чэнду Чанъинь Энергетическая Технология в своей линейке делает упор на комплекты для ремонта двигателей, где прокладки идут в связке с другими уплотнительными элементами. Это разумно – обеспечивается совместимость материалов по коэффициентам расширения.

Из новинок присматриваюсь к гибридным решениям с интегрированными датчиками температуры. Пока это дорого, но для критичных применений в энергетике уже начинает окупаться. Правда, надёжность сенсоров ещё требует доработки – китайские аналоги выходят из строя после 2000 тепловых циклов.

В целом же рынок высокотемпературных прокладок в Китае – это не массовый конвейер, а скорее мозаика из узкоспециализированных производителей. Главное – не гнаться за ценой, а сразу смотреть на технологическую цепочку и историю конкретного завода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

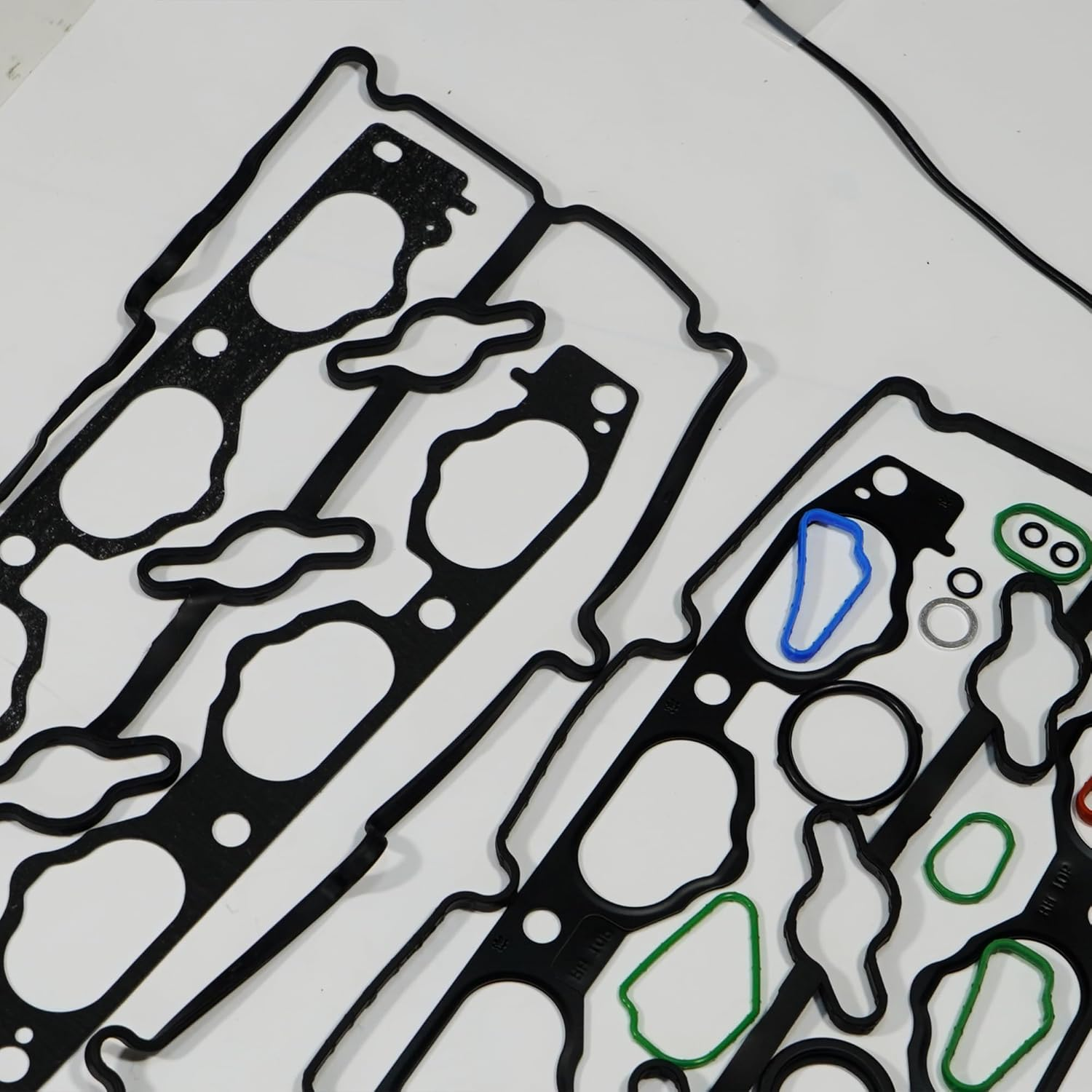

Резиновое уплотнение

Резиновое уплотнение -

Зотье

Зотье -

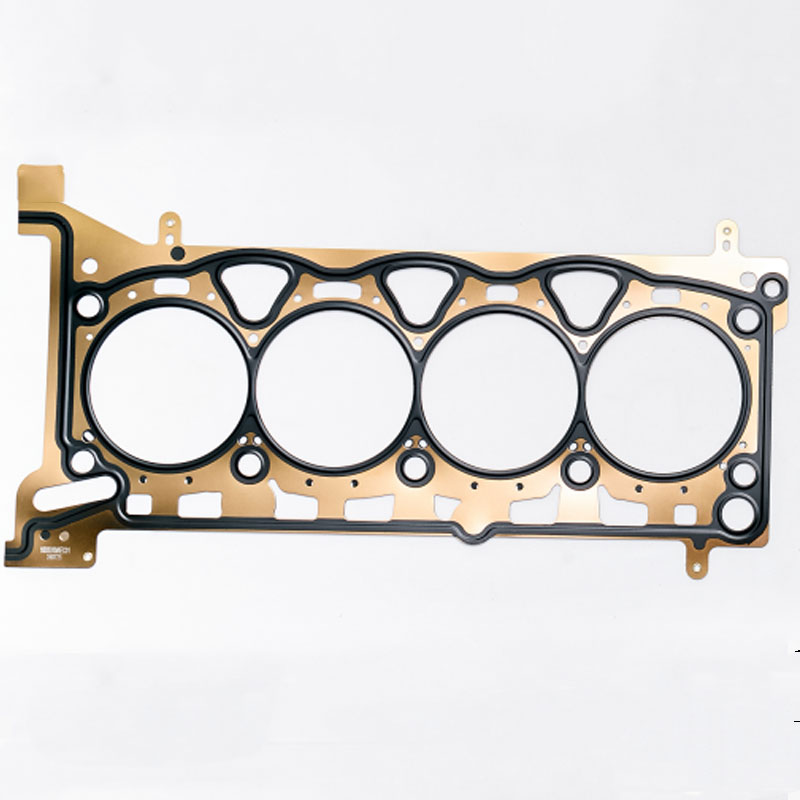

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

Масляное уплотнение клапана

Масляное уплотнение клапана -

Толкатель клапана

Толкатель клапана -

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

Прокладка цилиндра

Прокладка цилиндра -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0 -

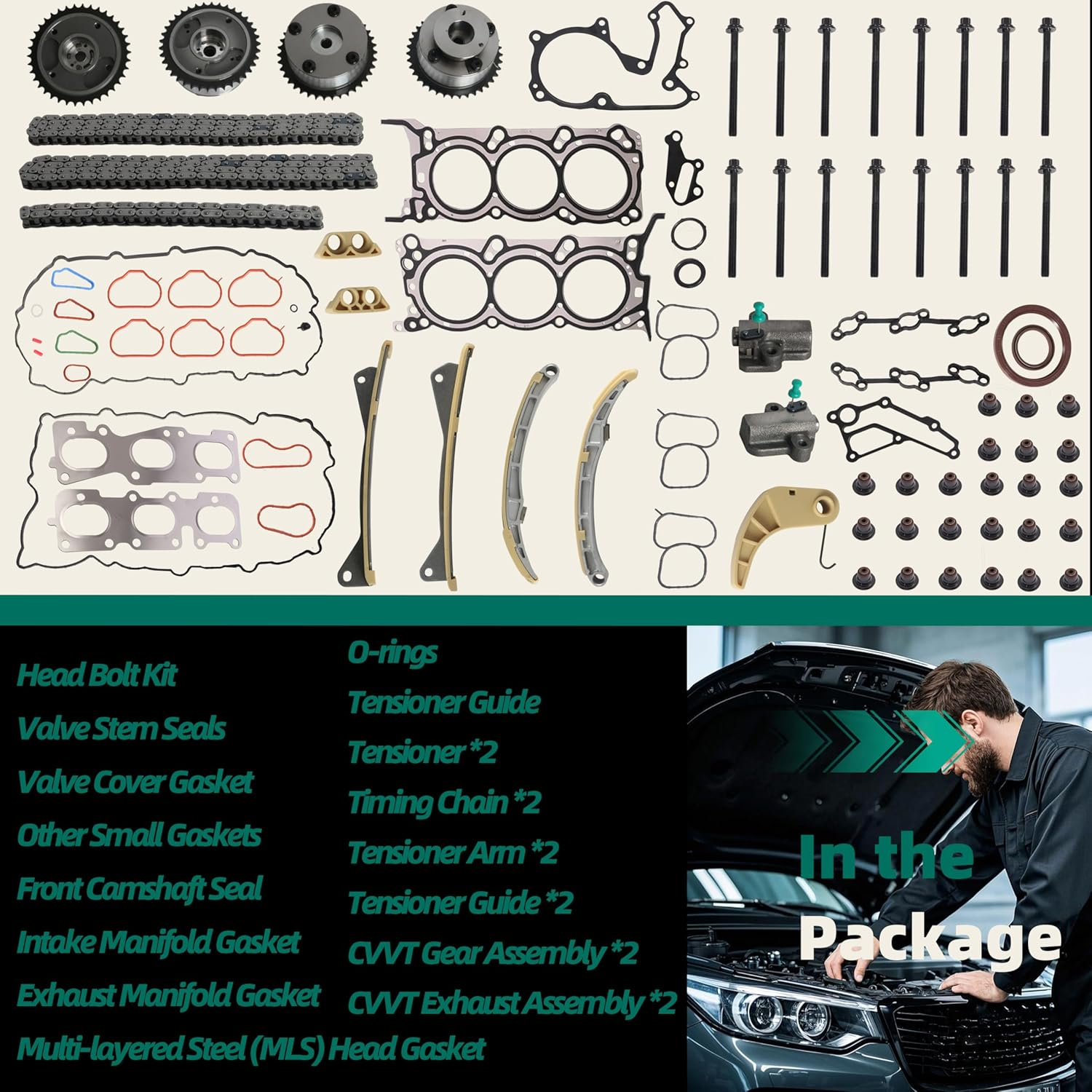

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

Связанный поиск

Связанный поиск- Производители головок цилиндров двигателей

- Цена прокладки пробки масляного бака

- Поставщики крышек головки блока цилиндров chevrolet niva

- крышка головки блока цилиндров ваз 2114

- Подшипник нижнего вала коленчатого вала

- Цена на рычаги коромысел клапанов в сборе

- Поставщики кожухов головки блока цилиндров гранта из китая

- Поставщики крышек головки блока цилиндров ваз 2114

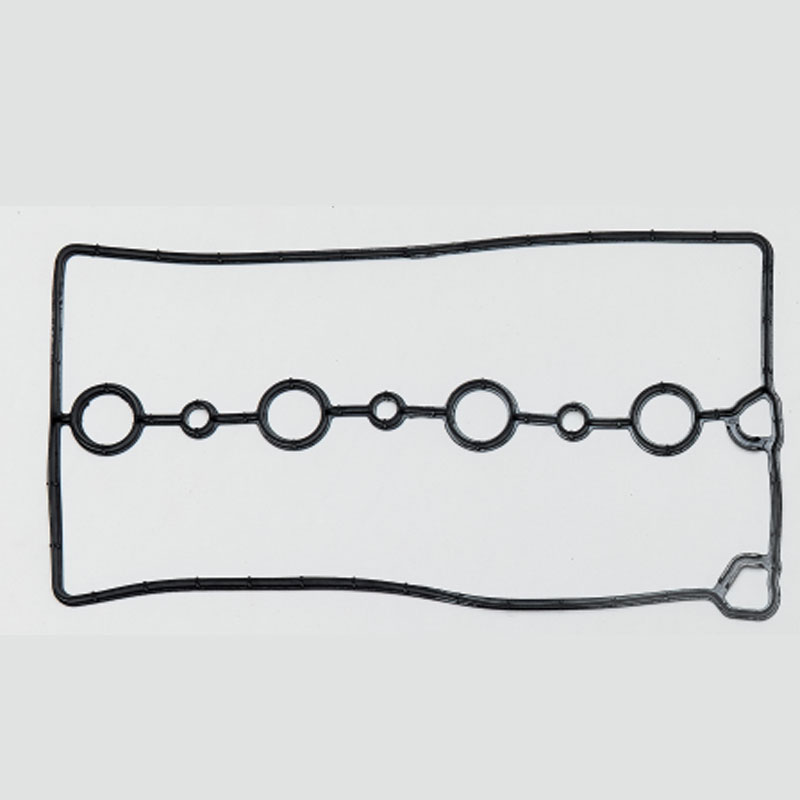

- прокладка крышки головки блока цилиндров

- Цена прокладки блока двигателя