Производители валов коромысел клапанов в китае

Когда слышишь про китайских производителей валов коромысел, сразу представляются гигантские заводы с роботами. На деле же 80% рынка — это средние цеха, где до сих пор вручную подбирают зазоры. Мой первый заказ в Чжэцзяне обернулся браком партии на 500 штук из-за перекалённой стали — поставщик уверял, что использует японское сырьё, а по факту оказался переплавом старых коленвалов.

География производства: где искать стоящих поставщиков

В Гуанчжоу делают упор на массовость, но там вечная проблема с термообработкой — вибрация после 80 тыс. км выдает недокалённые участки. Шанхайские фабрики дорожат репутацией, но и цены завышают на 30%. Для серийных авто лучше смотреть на север — в Шэньяне сохранились советские станки, которые идеально подходят для валов коромысел УАЗ.

Кстати, про термообработку — многие недооценивают контроль температуры отпуска. Помню, на одном производстве в Чунцине экономили на газе, и валы шли с внутренними напряжениями. При монтаже вроде бы всё нормально, а через 5-6 месяцев появляется стук — клиенты потом полгода разбирались с гарантией.

Сейчас перспективно смотреть на Чэнду — там появились гибридные производства, где сочетают немецкое ЧПУ с местной сборкой. Компания ООО Чэнду Чанъинь Энергетическая Технология как раз из таких, у них на сайте https://www.cydl.ru видно, что делают упоры на сопутствующие компоненты — уплотнения двигателей, ремонтные комплекты. Это важный признак: если завод развивает смежные направления, значит, понимает кинематику узла в сборе.

Технологические нюансы, которые не пишут в каталогах

Споры о материале — 40Х или 45Х — часто ведутся без учёта условий эксплуатации. Для газовых двигателей лучше идёт легированная сталь с молибденом, хоть и дороже на 15%. Китайцы же часто заменяют его ванадием, что для умеренных нагрузок допустимо, но при постоянных оборотах свыше 5000 приводит к выкрашиванию толкателей.

Литьё против ковки — здесь многие ошибаются. Для стандартных моторов литые валы выдерживают пробег до 200 тыс. км, но если речь о тюнинге — только кованые. В том же Чэнду научились делать холодную объемную штамповку с точностью до 0.01 мм, что для коромысел клапанов критично.

Интересный момент с покрытиями: азотирование даёт твёрдость, но хрупкость, фосфатирование держит масляную плёнку, но стирается за 50-60 тыс. км. Оптимально — комбинированная обработка, как раз то, что предлагают на cydl.ru в разделе комплектов для ремонта двигателей. Видно, что инженеры понимают износ в связке деталей.

Контроль качества: где кроются обманы

Сертификаты ISO в Китае — не панацея. Лично видел, как на заводе в Нинбо проводили замеры только для первых трёх партий, а дальше запускали поток без выборочного контроля. Важнее смотреть на наличие координатно-измерительных машин в цеху — если их нет, геометрию не проверяют вообще.

Хитрость с твёрдостью: некоторые поставщики указывают HRC 58-62, но проверяешь — едва 54. Оказалось, они замеряют только торцевые участки, а рабочую поверхность не тестируют. Теперь всегда требую протоколы испытаний с трёх точек вала.

Упаковка — индикатор отношения. Если производители валов экономят на антикоррозийной бумаге — значит, и в технологии режут углы. Заметил, что серьёзные компании вроде Чэнду Чанъинь всегда используют вакуумную упаковку с силикагелем, даже для внутренних поставок.

Логистика и скрытые расходы

Морская доставка из Шанхая выгоднее, но для точных деталей опасна — конденсат в контейнерах убивает даже оцинкованные поверхности. Приходится закладывать 7-10% на переупаковку и антикоррозийную обработку по приходу.

Таможня — отдельная головная боль. Валы коромысел часто задерживают из-за сертификации, поскольку их приравнивают к критичным компонентам двигателя. Лучше сразу оформлять как запчасти для ремонта, так проходимость выше.

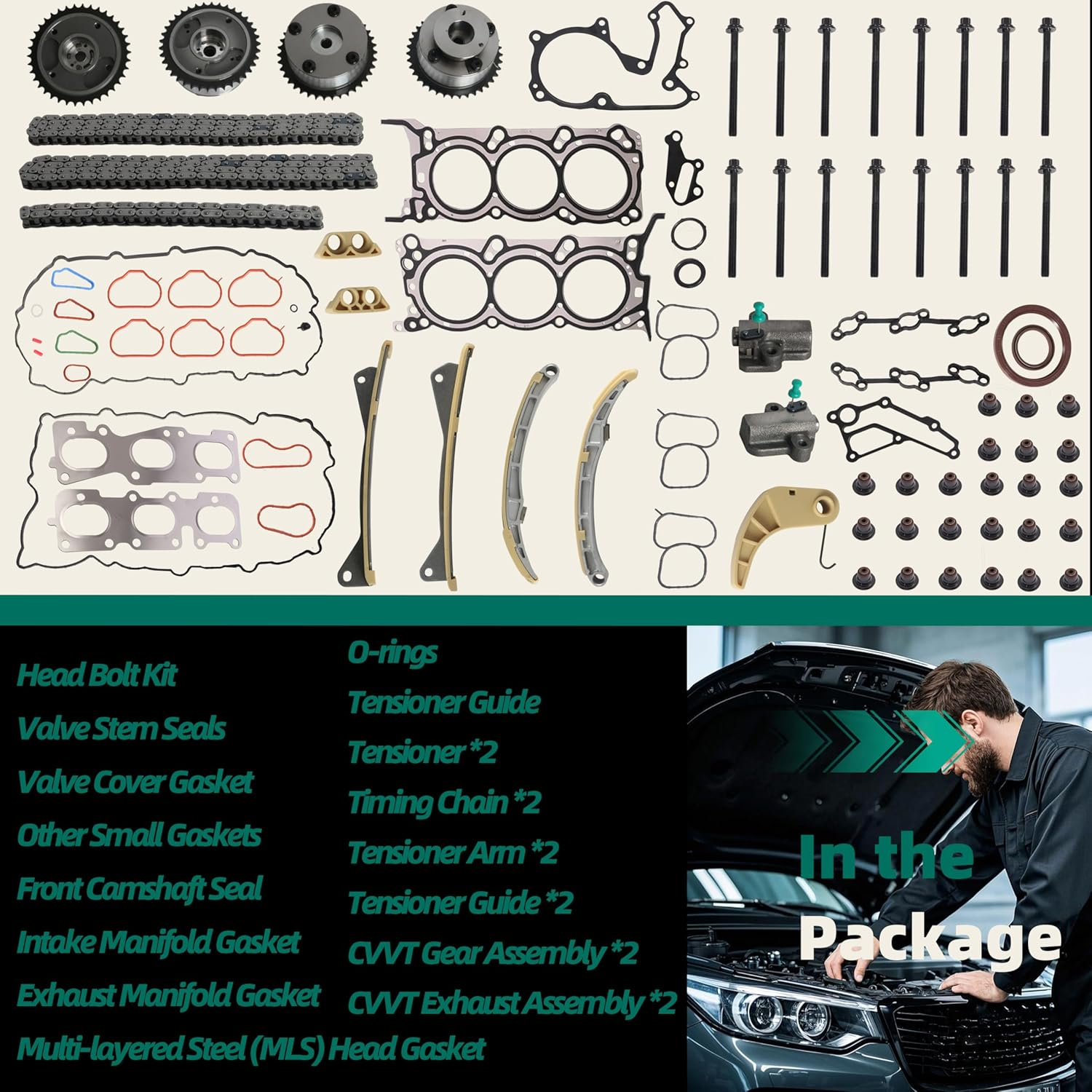

Интересно, что некоторые производители теперь предлагают сборные партии — вместе с уплотнениями и ремкомплектами. На том же https://www.cydl.ru видно комплексный подход: можно заказать валы вместе с прокладками и сальниками. Экономит на логистике 20-25%, особенно для СТО.

Перспективы ниши и на что смотреть

Сейчас растёт спрос на валы для гибридных двигателей — там другие нагрузки из-за частых старт-стопов. Китайские фабрики пока отстают в этом сегменте, но в том же Чэнду уже тестируют образцы с упрочнёнными кулачками.

Биметаллические коромысла — следующая ступень. Видел экспериментальные партии где стальная основа сочетается с алюминиевым рычагом. Для турбомоторов перспективно, но технология ещё сырая.

Главный вывод за 12 лет работы: китайские производители валов коромысел клапанов способны на качество уровня ЕС, но нужно жёстко контролировать каждый этап. И лучше работать с теми, кто как Чэнду Чанъинь развивает смежные направления — это страхует от технологических просчётов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет для ремонта двигателя 4D24 на великой китайской стене

Пакет для ремонта двигателя 4D24 на великой китайской стене -

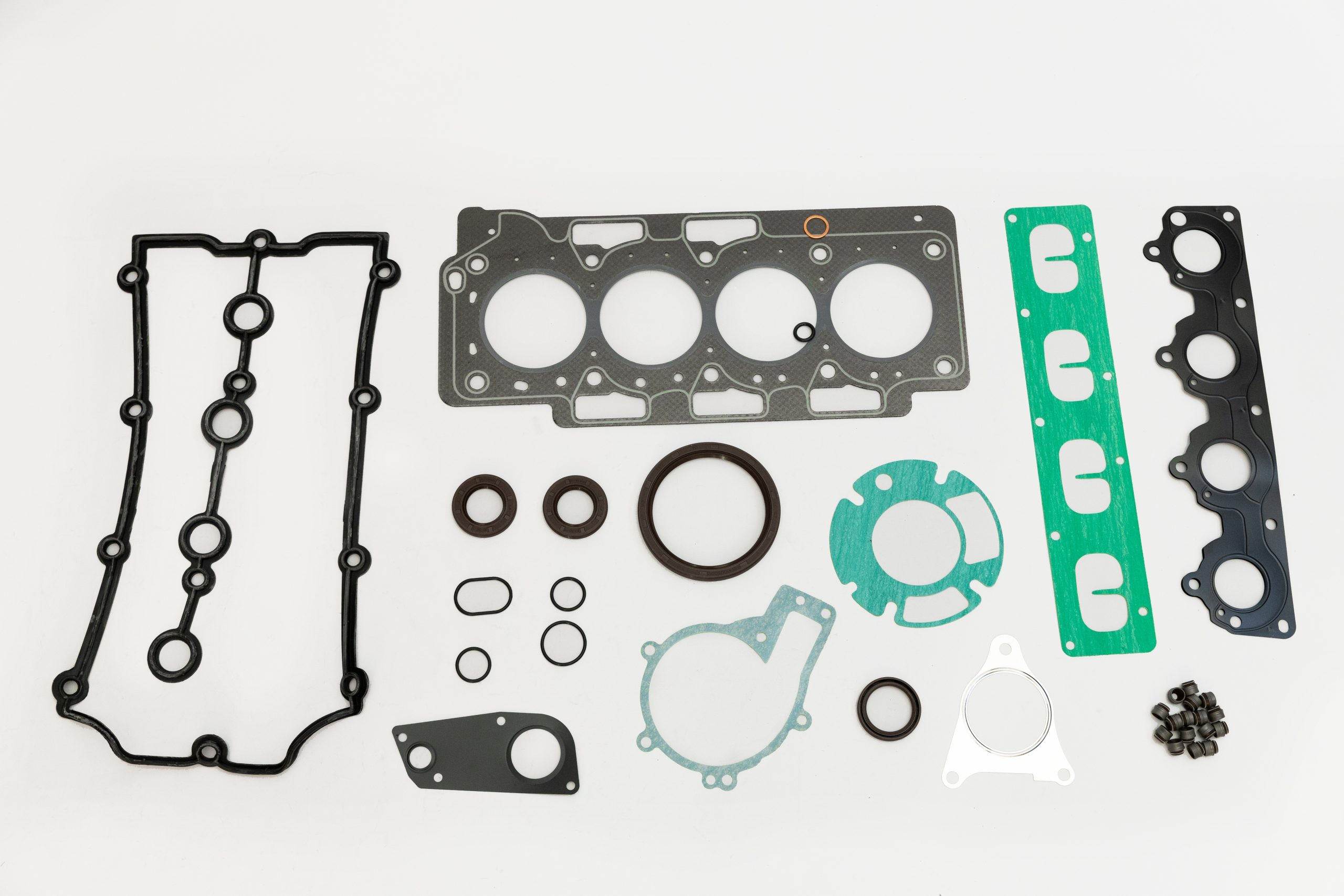

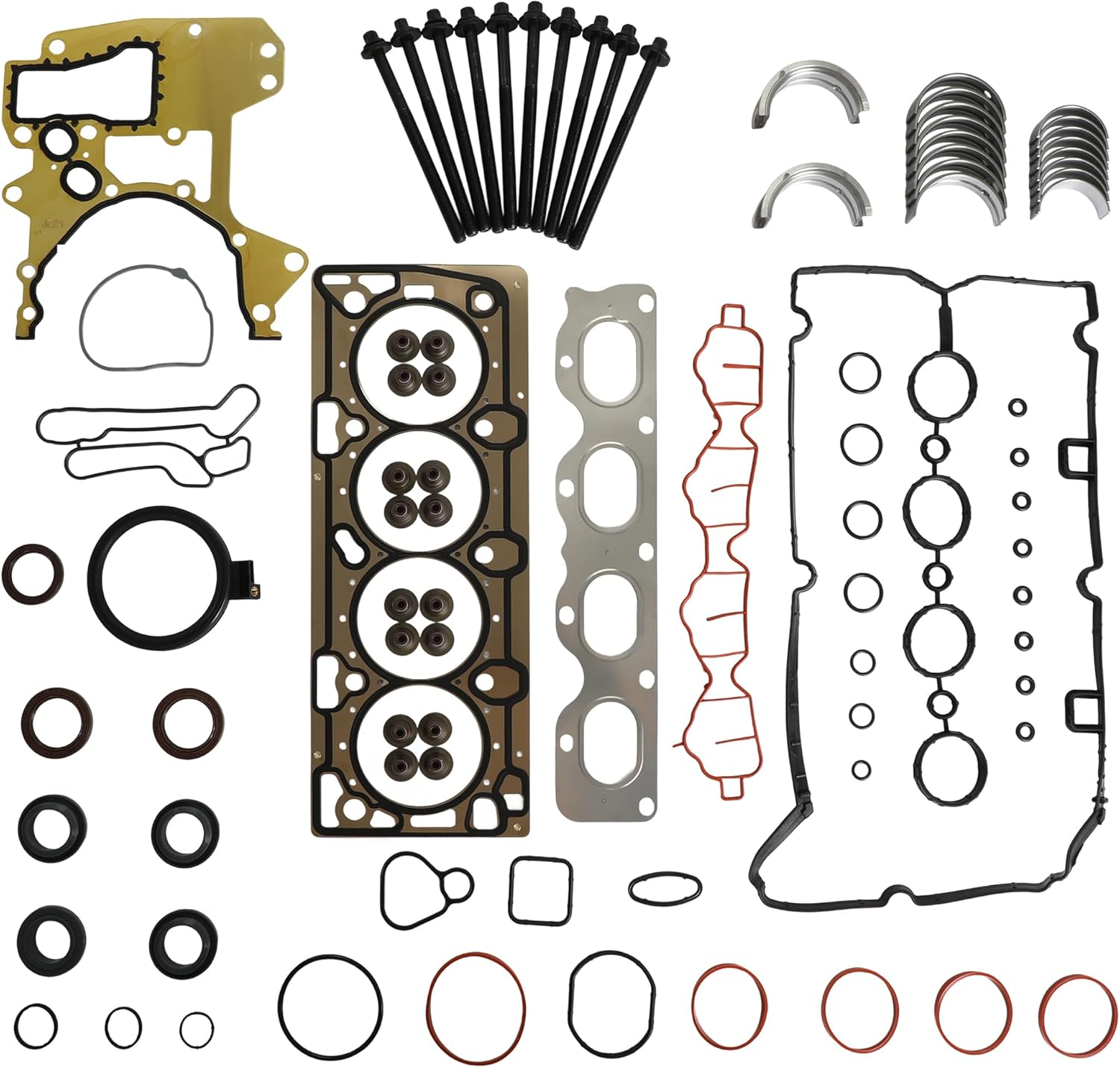

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

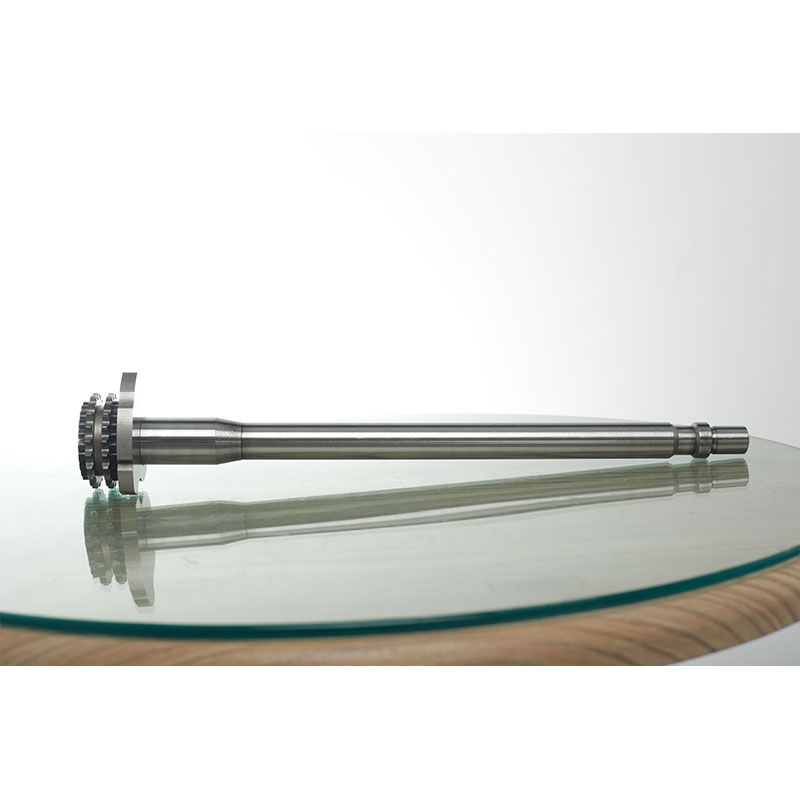

Распределительные валы

Распределительные валы -

BYD

BYD -

Зотье

Зотье -

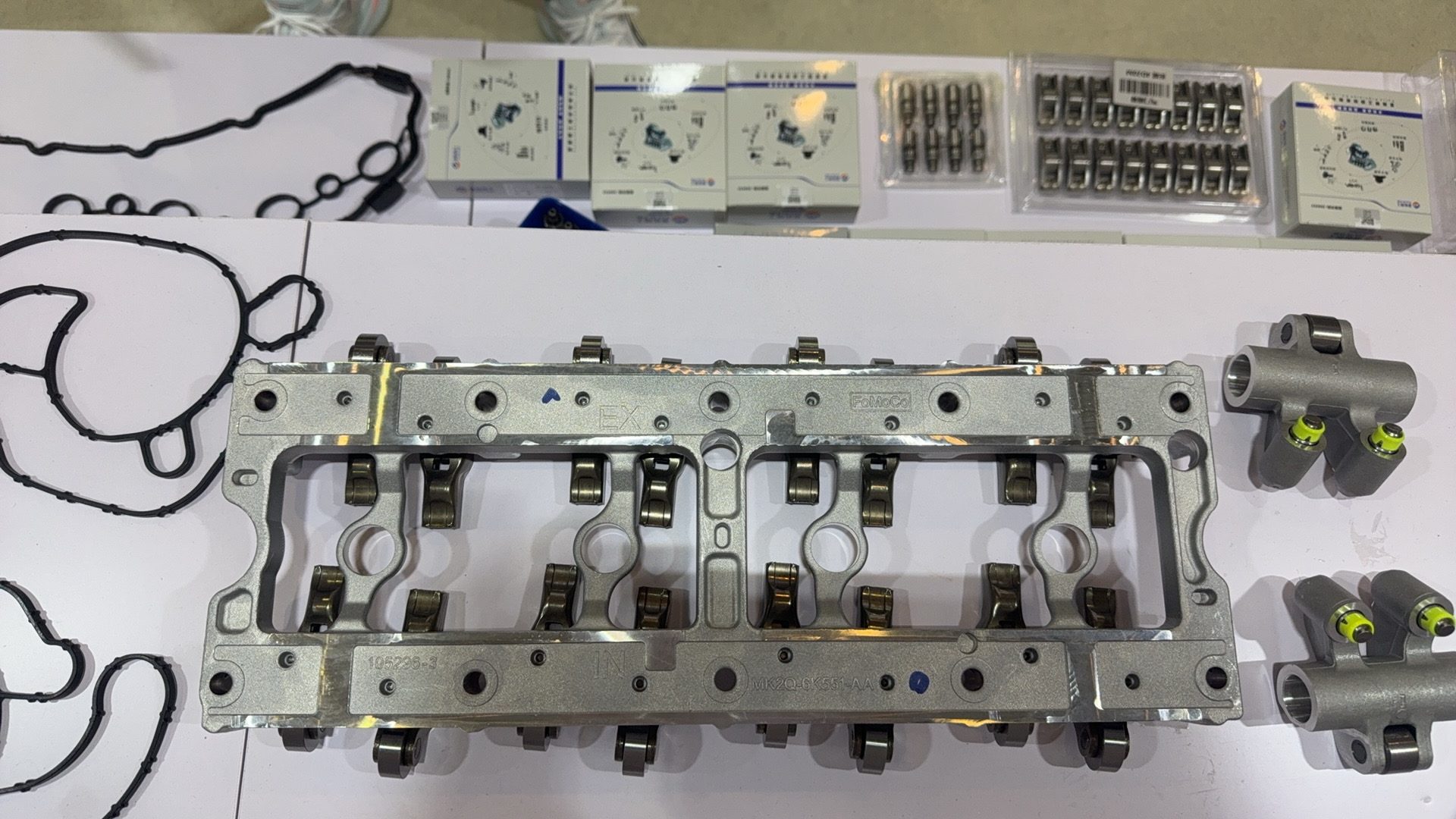

Толкатель клапана

Толкатель клапана -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Масляное уплотнение клапана

Масляное уплотнение клапана -

Шкив

Шкив -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a

Клапаны двигателей Nissan Tuda Navarra X-Trail различных моделей для впускного выхлопного клапана 13201-3ta0a 13202-3ta0a -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль

Связанный поиск

Связанный поиск- Цена коромысла great wall

- Цена манжеты вала

- Цены на нива клапана рокера

- Маслостойкое резиновое кольцо

- Цены на рычаги коромысел клапанов рено логан

- Поставщики уплотнения свечи зажигания из китая

- прокладка масляного поддона киа

- Поставщики nbr уплотнения рамы из китая

- Цены на прокладка масляного поддона автоматической коробки передач в китае

- Производители водяных насосов в сборе