Производители бутиловых прозрачных каркасных уплотнений в китае

Когда слышишь про бутиловые прозрачные каркасные уплотнения, многие сразу представляют гигантские заводы с автоматизированными линиями — но в Китае всё часто упирается в детали, которые не видны на первых парах. Сам сталкивался, когда искал поставщиков для ремонта двигателей: прозрачность уплотнений казалась плюсом, пока не столкнулся с проблемой стабильности материала при высоких температурах.

Разбор термина и типичные ошибки при выборе

Бутил — это не просто резина, а специфический состав, который должен сохранять эластичность в условиях вибраций. Прозрачность здесь — скорее маркетинговый ход, потому что на деле важнее герметичность и стойкость к маслу. Однажды заказал партию у фабрики в Гуанчжоу — уплотнения выглядели идеально, но через месяц эксплуатации в двигателях начали трескаться. Оказалось, производитель сэкономил на стабилизаторах.

Каркасность — ключевой момент: если внутренний армирующий слой не совпадает по коэффициенту расширения с бутилом, уплотнение ?ведёт? при перепадах температур. Такое часто встречается у мелких цехов, которые собирают продукты из готовых компонентов без тестов на совместимость.

Кстати, многие путают прозрачные уплотнения с силиконовыми — но для двигателей это критическая ошибка. Силикон не всегда держит давление в системах с масляными выпотеваниями.

Практический опыт с китайскими производителями

Например, ООО Чэнду Чанъинь Энергетическая Технология (сайт https://www.cydl.ru) — они не столько рекламируют прозрачность, сколько акцентируют совместимость с ремонтными комплектами двигателей. В их ассортименте есть уплотнения для шасси, которые мы тестировали в условиях высокой влажности — результат был стабильным, хотя дизайн упаковки оставлял желать лучшего.

При личном визите на производство в Чэнду заметил, что они используют каландрированный бутил с добавлением полиизобутилена — это даёт ту самую ?прозрачность? без потери прочности. Но и тут есть нюанс: если толщина слоя меньше 0,8 мм, уплотнение может не выдержать нагрузок в каркасных узлах.

Ошибка, которую допустил в 2022 году: заказал партию у поставщика из Шанхая без проверки сертификатов на термостойкость. В итоге — возврат 30% товара из-за деформации при температуре выше 90°C. Теперь всегда запрашиваю протоколы испытаний, даже если производитель известный.

Технологические тонкости, которые влияют на долговечность

Армирование стекловолокном — распространённая практика, но не все используют тканую сетку. Иногда её заменяют прессованным аналогом, который со временем расслаивается. У Чэнду Чанъинь в каркасных уплотнениях применяется именно тканое армирование, что видно при разрезе образца.

Проблема адгезии: если бутил нанесён на каркас без промежуточного грунтовочного слоя, уплотнение может отслоиться в зонах изгиба. На одном из проектов пришлось менять поставщика именно из-за этого — фабрика экономила на праймере.

Интересный момент: некоторые китайские производители добавляют УФ-фильтры в прозрачные составы, но для двигателей это избыточно — важнее стойкость к маслу и антифризу. В каталоге https://www.cydl.ru акцент сделан на совместимость с моторными жидкостями, что логичнее.

Логистика и контроль качества

При работе с провинцией Сычуань важно учитывать влажность при транспортировке: если уплотнения упакованы в простой полиэтилен, они могут впитать влагу и помутнеть. Чэнду Чанъинь используют вакуумную упаковку с силикагелем — мелочь, но влияет на восприятие товара.

Контроль на выходе: у многих фабрик есть проблема с однородностью партий. Например, в 2023 году получил поставку, где в одной коробке были уплотнения разной степени прозрачности — видимо, смешали остатки с разных линий. Пришлось сортировать вручную.

Сейчас требую от поставщиков предоставлять фото каждой партии на фоне контрольного цвета — так проще отследить отклонения.

Выводы для практиков

Идеальных бутиловых прозрачных каркасных уплотнений не бывает — всегда есть компромисс между ценой и стабильностью. Китайские производители вроде ООО Чэнду Чанъинь Энергетическая Технология предлагают хорошее соотношение, но требуют жёсткого техзадания.

Важно проверять не только сертификаты, но и условия хранения на складах — иногда брак возникает из-за нарушения температурного режима до отгрузки.

Если нужно для критичных узлов двигателя — лучше заказывать тестовую партию и проводить механические испытания на сжатие. Прозрачность тут вторична, главное — чтобы каркас не деформировался после 100+ циклов нагрузки.

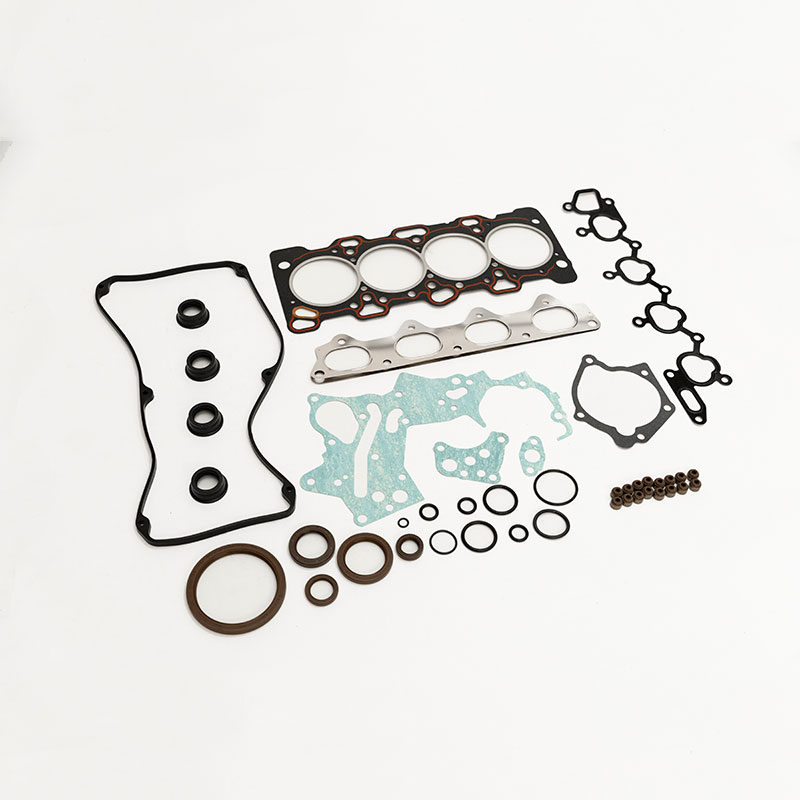

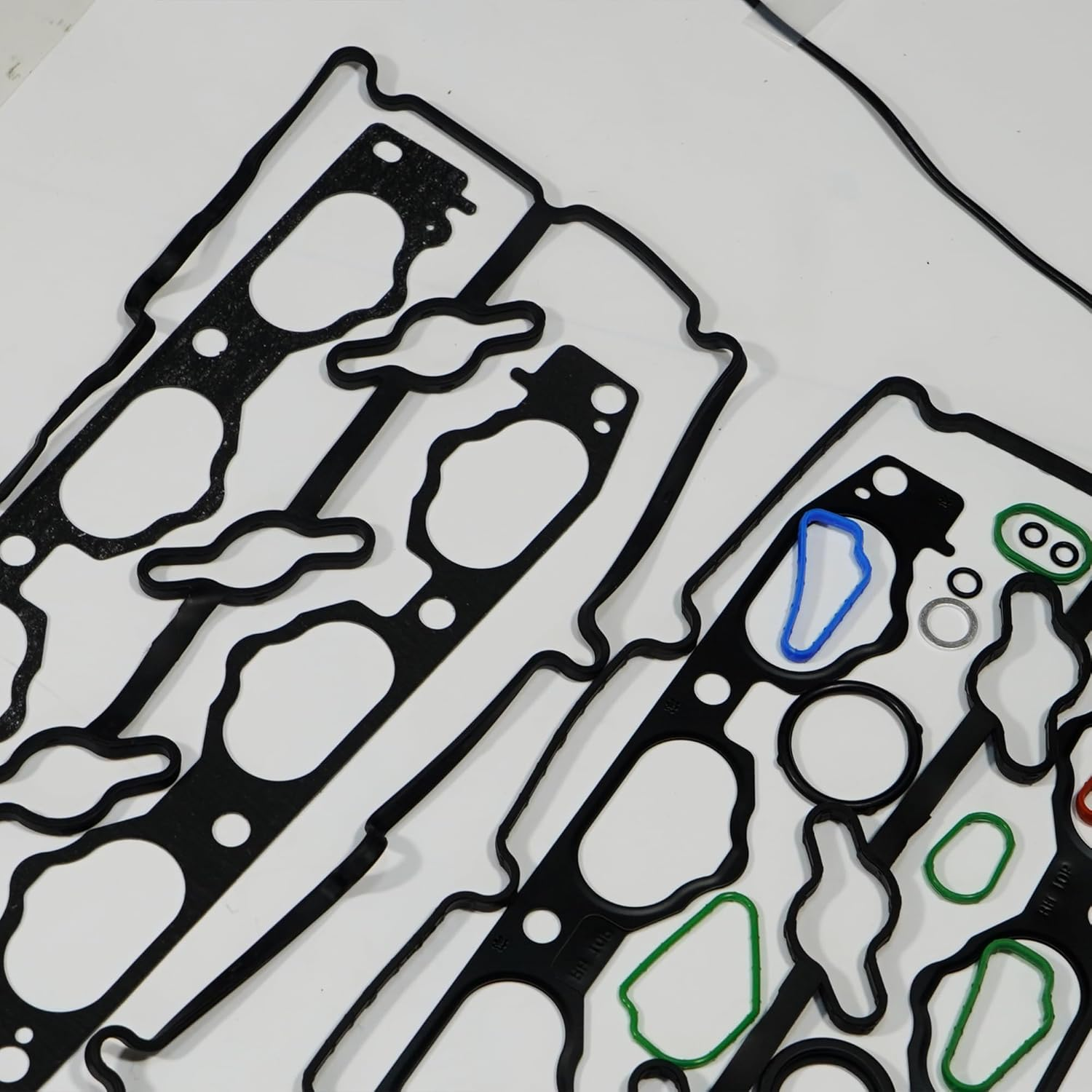

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб -

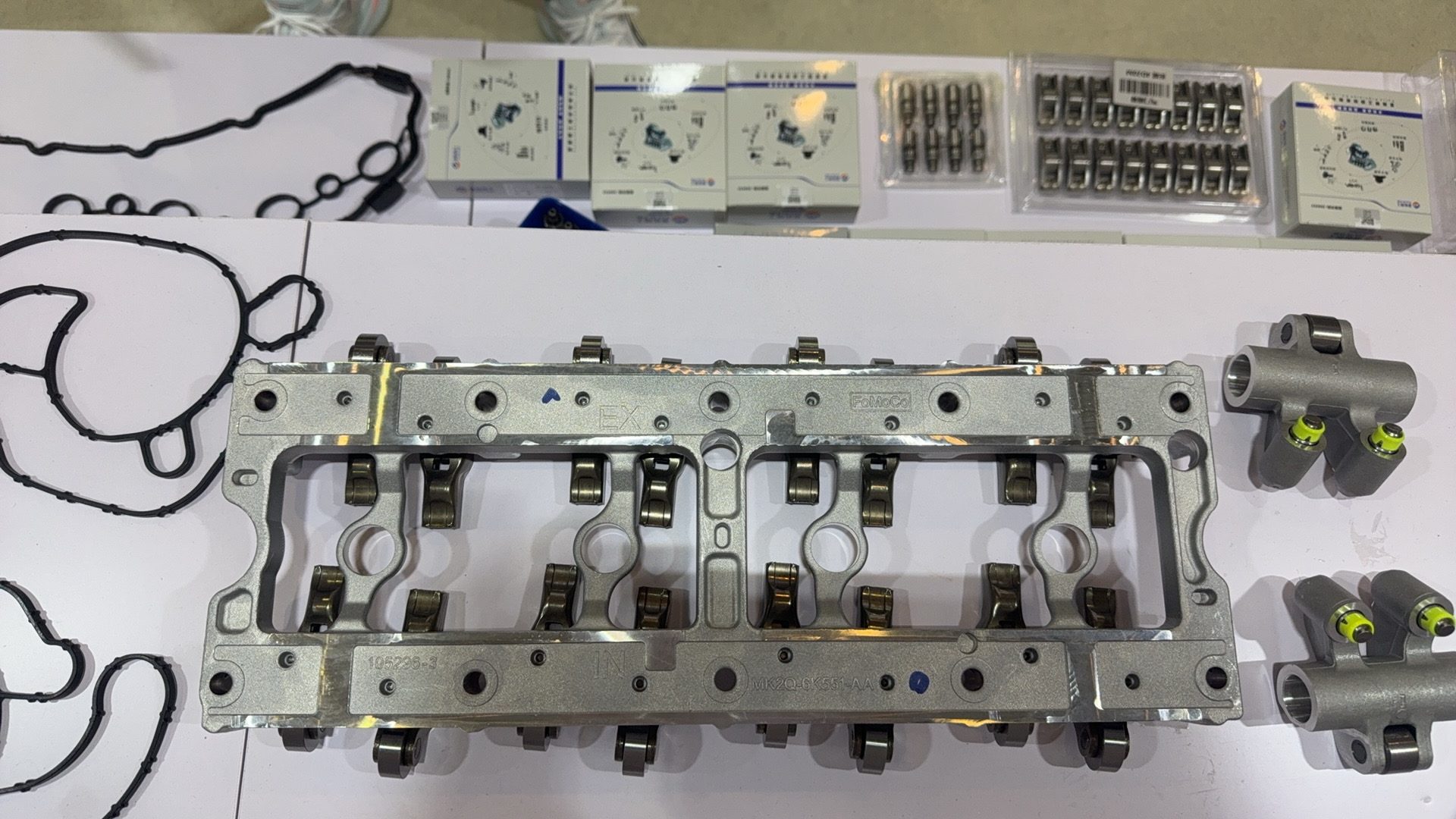

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Great Wall

Great Wall -

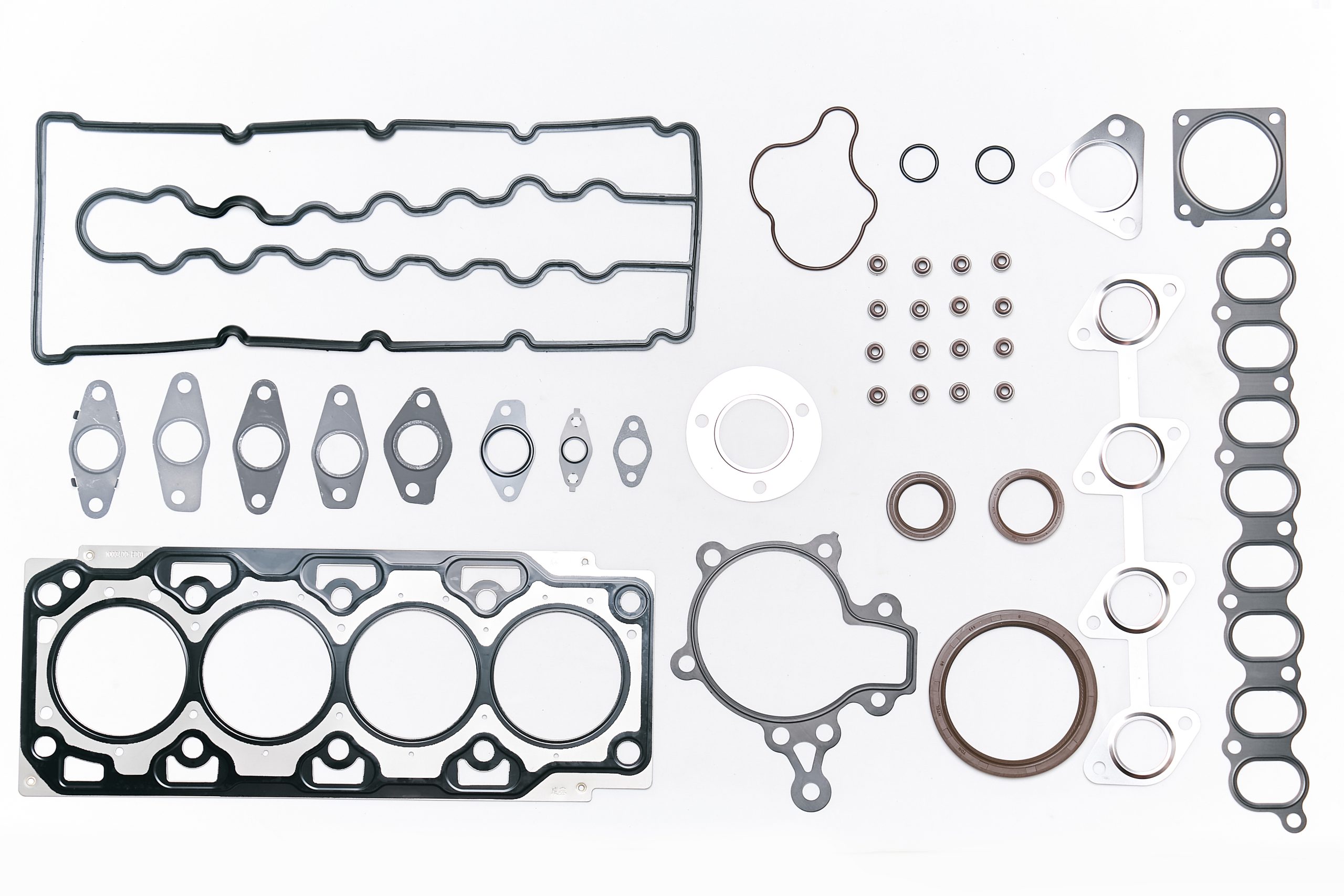

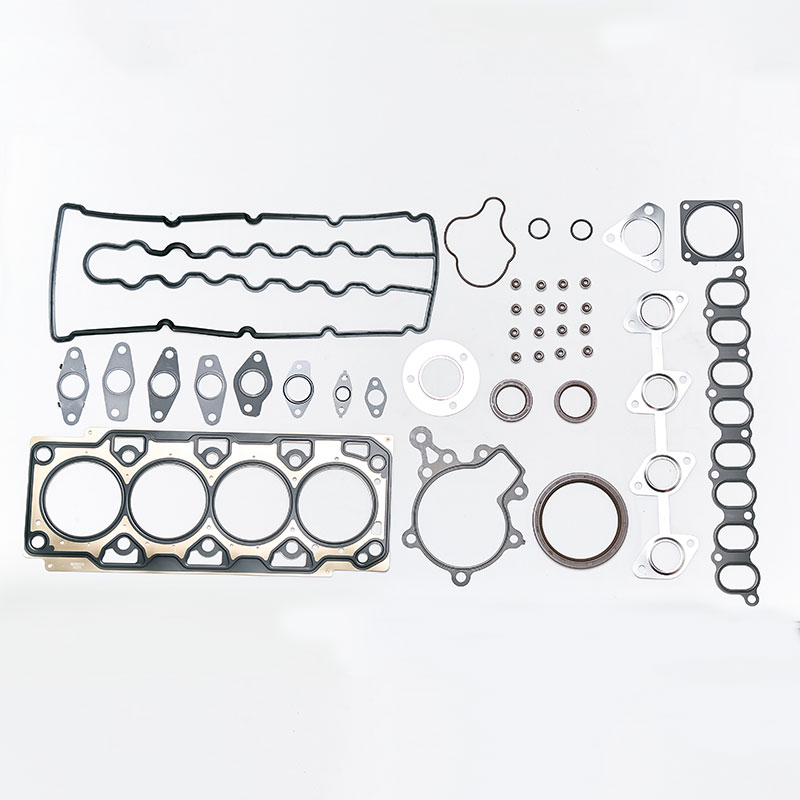

Пакет для ремонта двигателя 4D24 на великой китайской стене

Пакет для ремонта двигателя 4D24 на великой китайской стене -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Масляное уплотнение

Масляное уплотнение -

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0

Комплект клапанов впускных выхлопных газов двигателя для Audi A3 A4 A5 A6 A8 Allroad Q5 RS7 S6 S8 TT RS TTS Quattro VW CC Eos GTI Jetta Passat Tiguan 2.0 -

BYD

BYD -

Пикап 4K22

Пикап 4K22 -

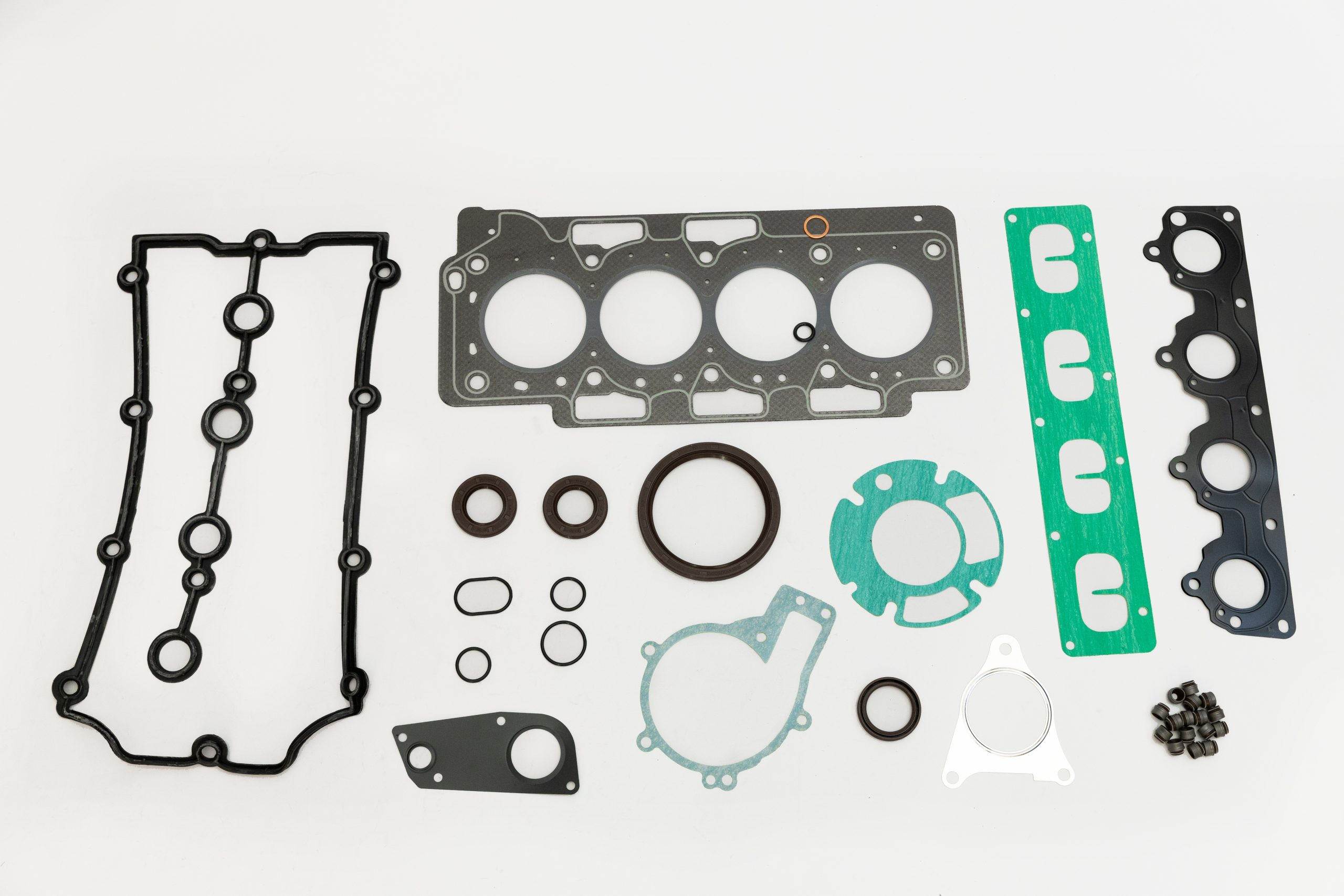

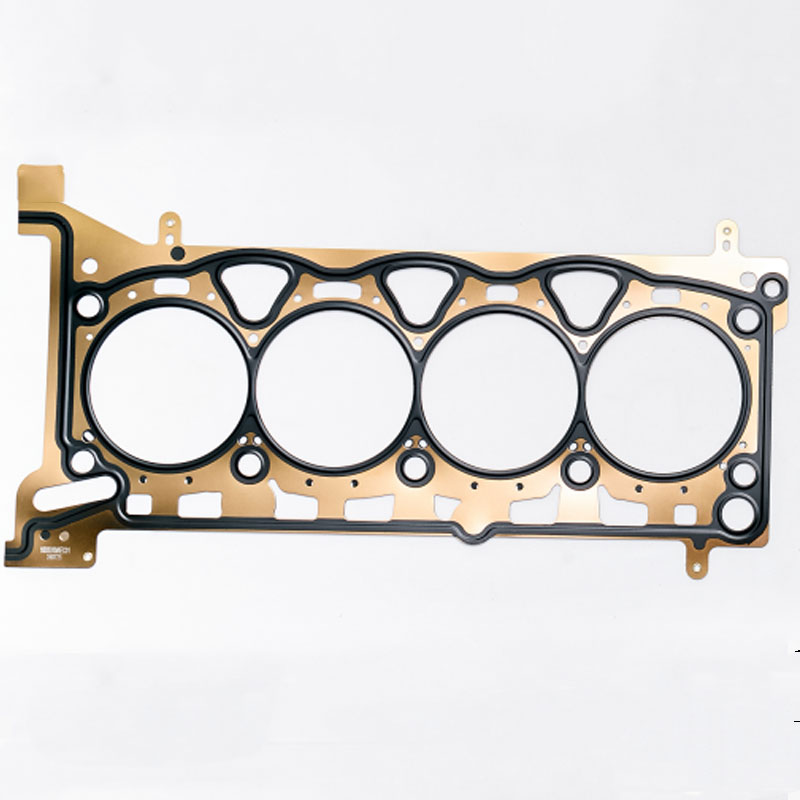

Прокладка цилиндра

Прокладка цилиндра -

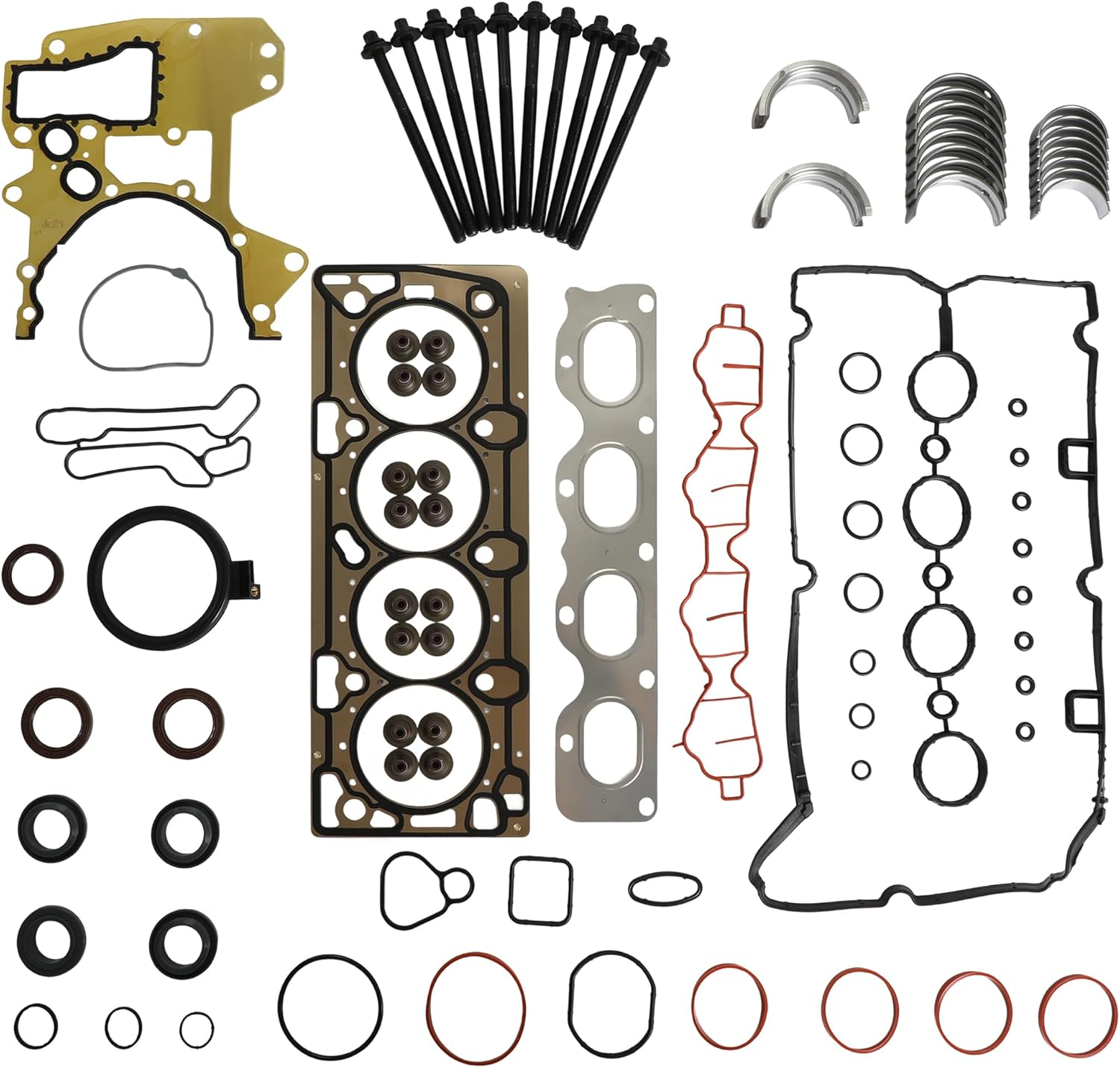

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Связанный поиск

Связанный поиск- Ведущие покупатели прокладок капота

- Поставщики прокладки впускного коллектора двигателя

- Chery Масляное уплотнение

- Поставщики коромысел клапанов ямз 238

- Производители поршневых манжет

- Основная страна-покупатель коромысел geely

- Производители комплектов прокладок головок цилиндров в китае

- Цена уплотнения штока клапана

- Поставщики комплектов для ремонта двигателя автомобиля с бумажными прокладками

- Производитель манжет из фторэластомера fkm