Китайские производители прокладок головки блока цилиндров

Когда слышишь про китайские производители прокладок головки блока цилиндров, у многих сразу возникает образ дешёвого ширпотреба. Но за 12 лет работы с двигателями Cummins и Deutz я убедился — тут есть нюансы, которые не укладываются в стереотипы. Например, некоторые поставщики вроде ООО Чэнду Чанъинь Энергетическая Технология годами шлифуют технологию, а другие до сих пор путают термостойкость и эластичность материала.

Рынок: между панацеей и катастрофой

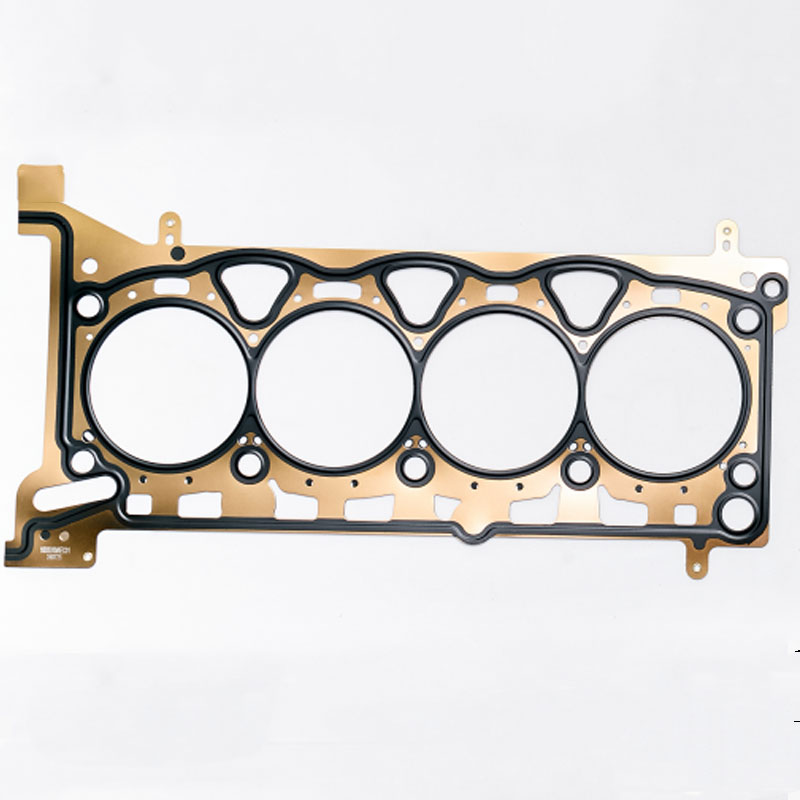

В 2018-м мы закупили первую партию прокладок ГБЦ у неизвестного завода из Гуанчжоу. Результат? Через 200 моточасов появились потёки антифриза на стыках. Разбирали — оказалось, стальной армирующий слой был тоньше заявленного на 0.2 мм. Причём визуально прокладка выглядела идеально, даже клейкий слой нанесён ровно. Вот этот парадокс — внешняя аккуратность и скрытый брак — до сих пор встречается у 30% мелких фабрик.

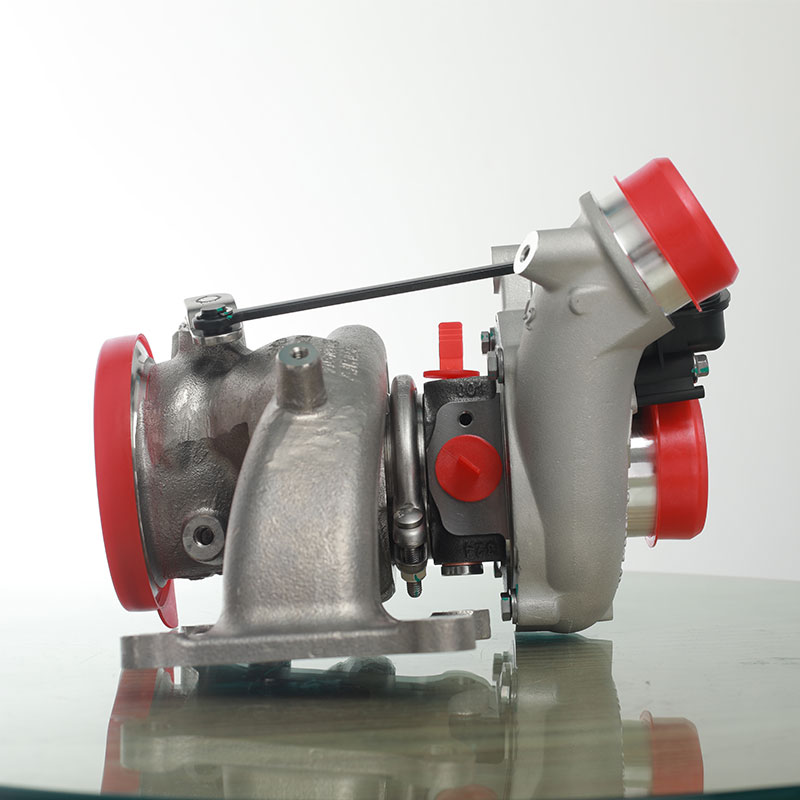

Сейчас анализируем не только сертификаты, но и историю изменений в техпроцессе. Например, Чэнду Чанъинь на своём сайте https://www.cydl.ru открыто публикует данные по испытаниям на термоциклирование — для китайского производителя это редкая прозрачность. Их прокладки для ремонта двигателей Scania показывают стабильность до 10 тысяч циклов (проверяли в нашей лаборатории в Новосибирске). Но и тут есть нюанс: для дизельных модификаций с турбонаддувом лучше брать версию с медным напылением, хотя в каталоге это указано мелким шрифтом.

Кстати, про армирование. В 2021 году мы тестировали 7 образцов от разных поставщиков — три из них не прошли тест на ?усталость? при перепадах давления в системе охлаждения. Проблема была в композитном материале между стальными слоями: при постоянных температурных скачках он терял эластичность. Вывод? Нужно смотреть не на цену за штуку, а на стоимость моточаса эксплуатации.

Технологические ловушки

Самый частый обман — маркировка материалов. Видел прокладки, где заявлен был арамидный наполнитель, а при спектральном анализе находили стекловолокно. Разница в цене — 40%, в ресурсе — почти вдвое. Особенно критично для двигателей, работающих в режиме старт-стоп (городские автобусы, коммунальная техника).

У Чэнду Чанъинь в линейке уплотнений автомобильных двигателей есть модельный ряд с многослойным стальным сердечником — для ремонта форсированных моторов подходит неплохо. Но важно проверять геометрию отверстий под каналы охлаждения: на партии в 2020 году был случай смещения на 1.5 мм, пришлось возвращать. Сейчас они внедрили лазерный контроль на конвейере — спорные моменты исчезли.

Ещё один момент — совместимость с антифризами. Некоторые производители экономят на прокладочных герметиках, и через 5-7 тысяч км начинается химическая деградация. Мы тестируем образцы в агрессивной среде (этиленгликоль + примеси) минимум 240 часов — только потом принимаем решение о закупке.

Логистика и реалии

Работая с https://www.cydl.ru, заметил их особенность — всегда пакуют прокладки ГБЦ в индивидуальные вакуумные пакеты с силикагелем. Мелочь? При морской перевозке в контейнерах это спасает от коррозии металлических вставок. Раньше бывало, получаем коробку — а на кромках уже рыжие пятна.

Сроки поставки — больная тема. Стандартные 45 дней из Китая часто растягиваются до 70 из-за проверок на таможне (особенно для продукции, связанной с машиностроением). Поэтому сейчас держим страховой запас на складе в Подмосковье, хотя это замораживает оборотные средства.

Интересно, что сами китайские инженеры признают: их главная проблема — не технологии, а человеческий фактор на сборке. Видел на заводе в Чэнду, как оператор забывал снять защитную плёнку с термостойкого слоя — и вся партия уходила в брак. Сейчас они внедряют систему видеоконтроля каждого этапа, но до немецкой педантичности ещё далеко.

Кейсы и провалы

В 2019 году попробовали заменить оригинальные прокладки ГБЦ на китайские аналог в парке MAN TGS — через 3 месяца 4 двигателя потребовали переборки. Причина — разная степень теплового расширения материалов. Вывод: нельзя слепо доверять каталогам, даже если размеры совпадают до микрона.

А вот с Komatsu MSX-12 получилось удачно — взяли усиленные прокладки от Чэнду Чанъинь для базовых машин двигателей, отработали 15 тысяч моточасов без нареканий. Секрет? Предварительно согласовали с техотделом завода-изготовителя допуски по толщине сжатия.

Самый болезненный урок — с импортозамещением для тепловозных двигателей. Прокладки от локального поставщика не выдерживали вибрационных нагрузок, пришлось экстренно заказывать в Китае по двойной цене. Теперь всегда тестируем вибростенд — даже если производитель уверяет, что это излишне.

Что в сухом остатке

Сейчас из 15 проверенных китайских производителей прокладок головки блока цилиндров стабильно работаем с тремя — включая ООО Чэнду Чанъинь Энергетическая Технология. Их продукция по уплотнениям шасси и аксессуарам тоже показала себя неплохо в условиях Урала — морозы до -45°C выдерживают.

Главное правило — не верить красивым спецификациям, а требовать тестовые образцы. Лучше потратить 20 тысяч рублей на лабораторию, чем потом терять миллионы на ремонтах. И да — никогда не используйте китайские прокладки для двигателей с наддувом без предварительной притирки головки, даже если в инструкции написано обратное.

P.S. Коллега недавно спросил: ?Может, просто брать оригинал и не мучиться?? Но когда разница в цене — 60%, а ресурс отличается на 10-15%, ответ не так очевиден. Особенно если ты отвечаешь за парк в 200 единиц техники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Золотой дракон Коулуна

Золотой дракон Коулуна -

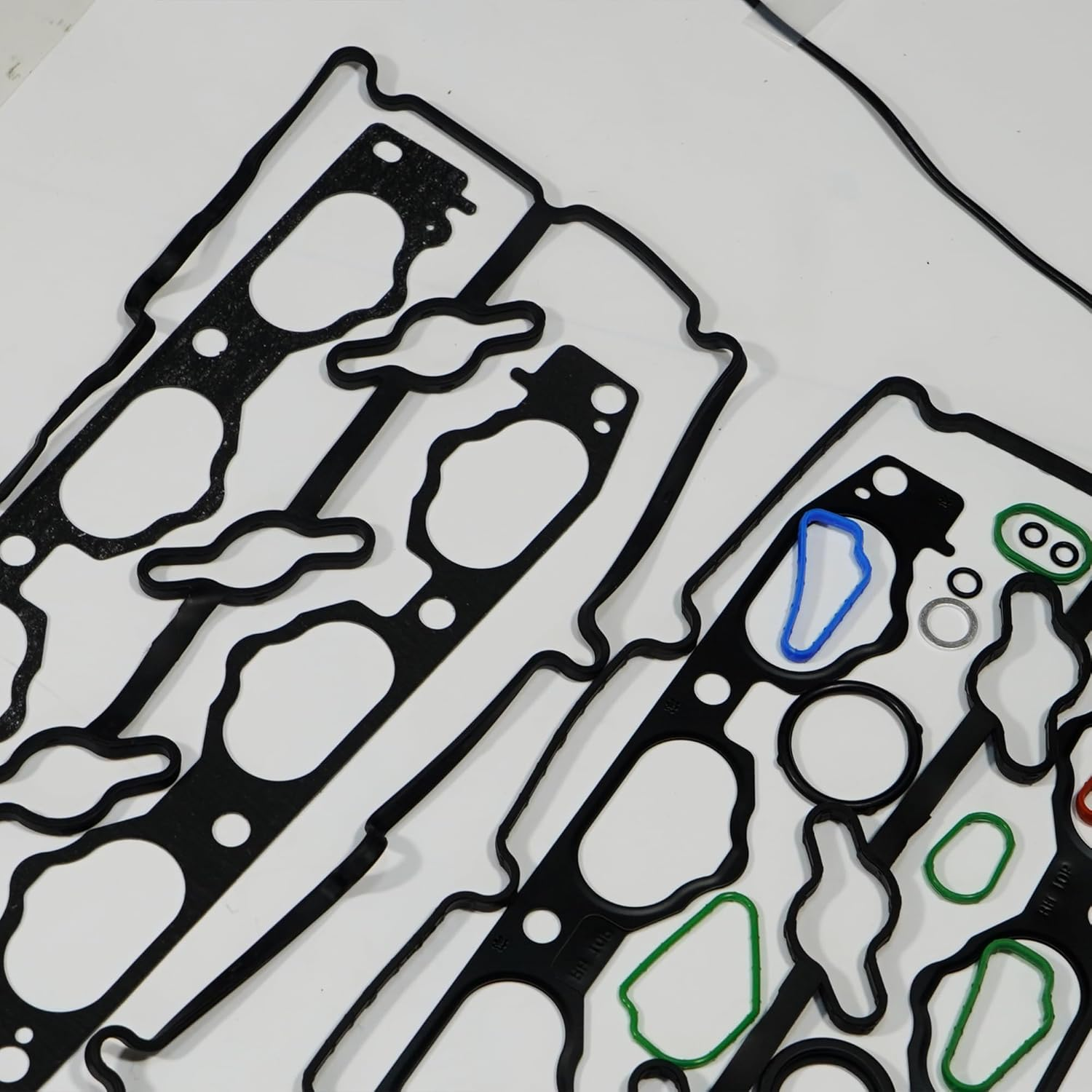

Прокладка цилиндра

Прокладка цилиндра -

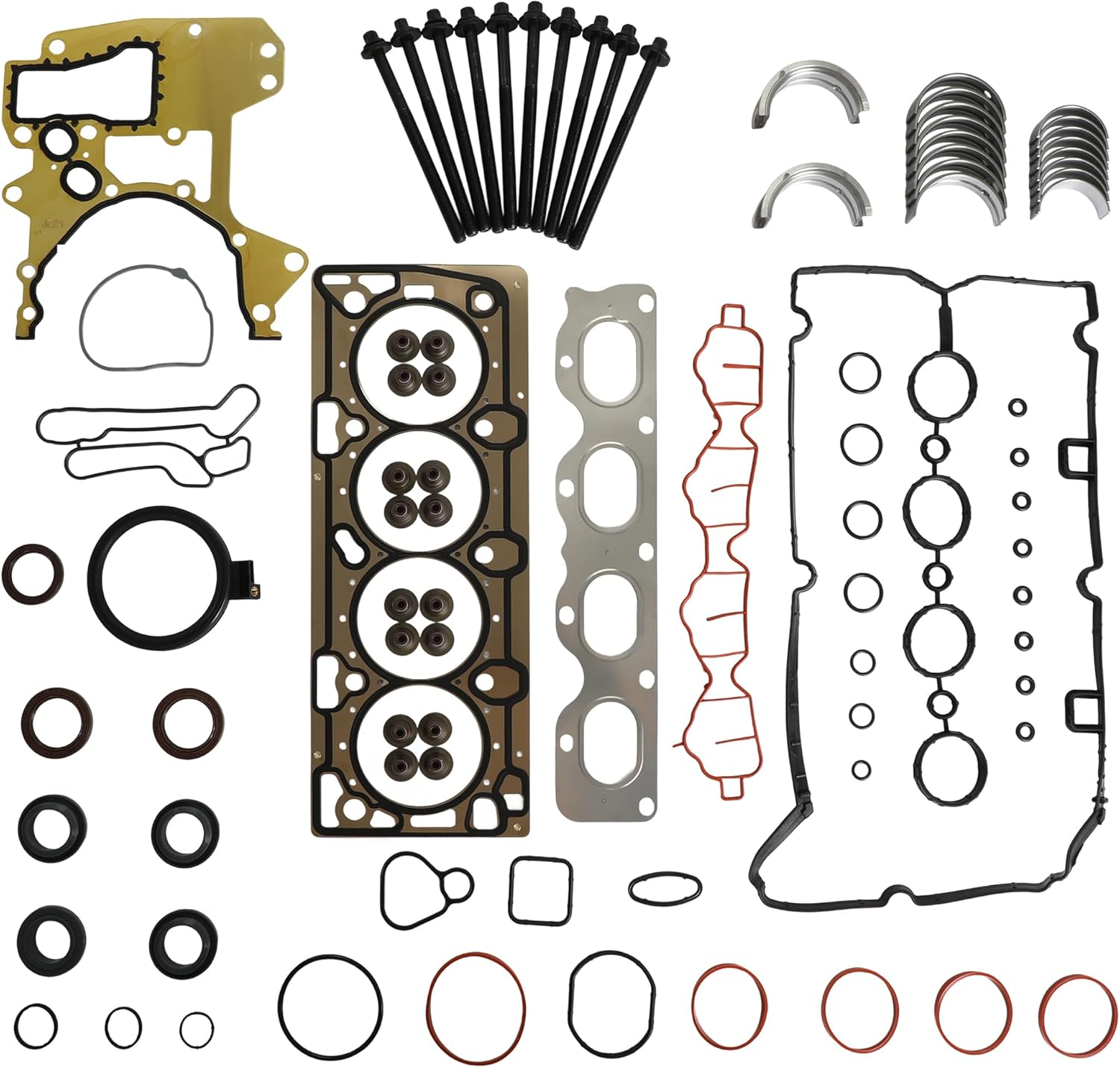

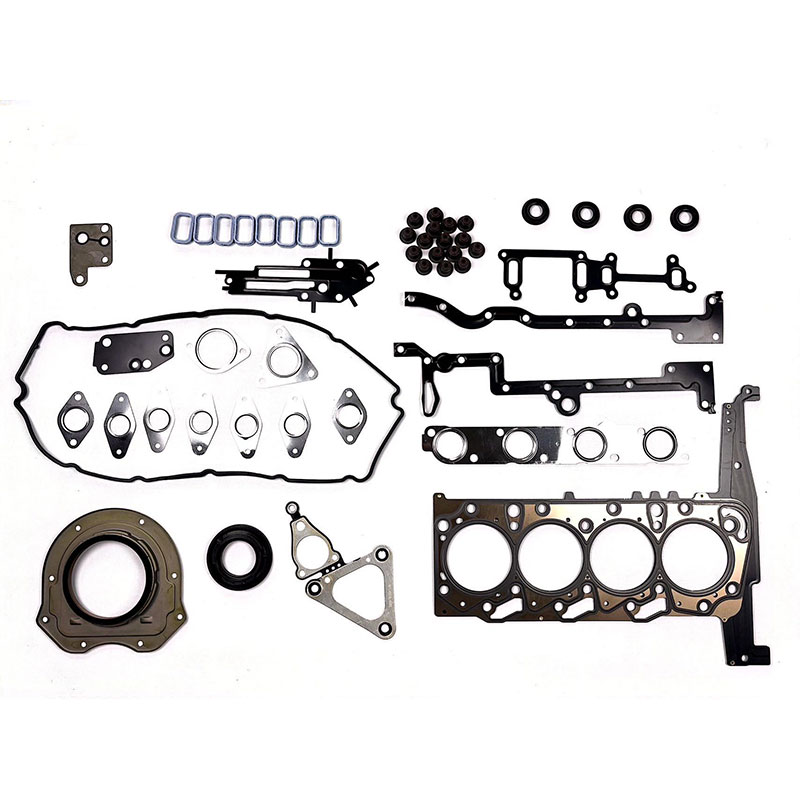

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

Комплект для ремонта двигателя Geely Auto

Комплект для ремонта двигателя Geely Auto -

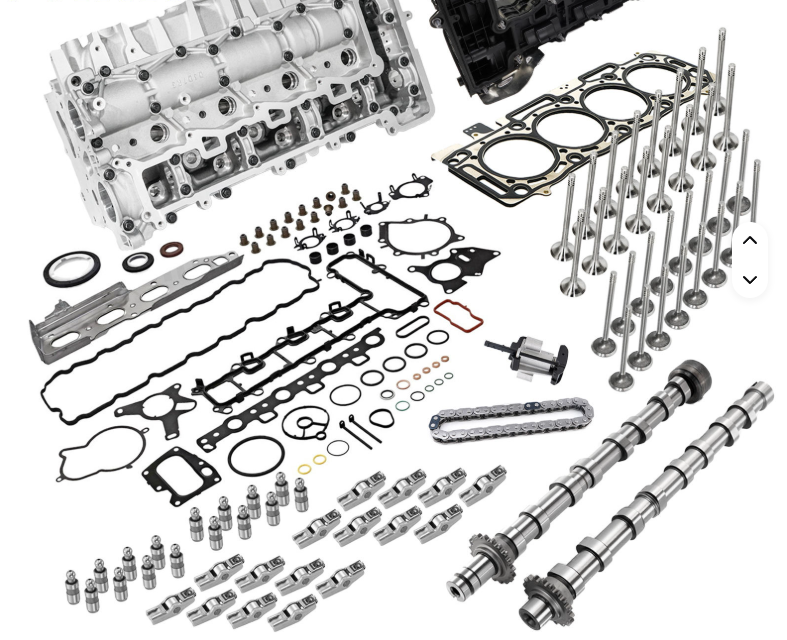

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Толкатель клапана

Толкатель клапана -

Масляное уплотнение

Масляное уплотнение -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Jiangling Motors

Jiangling Motors -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

Зотье

Зотье

Связанный поиск

Связанный поиск- Поставщики прокладок впускного коллектора двигателя из китая

- Рычаги коромысел geely из китая

- прокладка сливной пробки масляного поддона двигателя

- Основные покупатели трапов

- Производители гидравлических сальников в китае

- Производители коромысел клапанов cummins

- Комплект прокладок головки блока цилиндров

- Цена ремкомплекта блока цилиндров

- Производители толкателей geely в китае

- Renault прокладка масляного бака китай