Китайские производители прокладок передней крышки двигателя

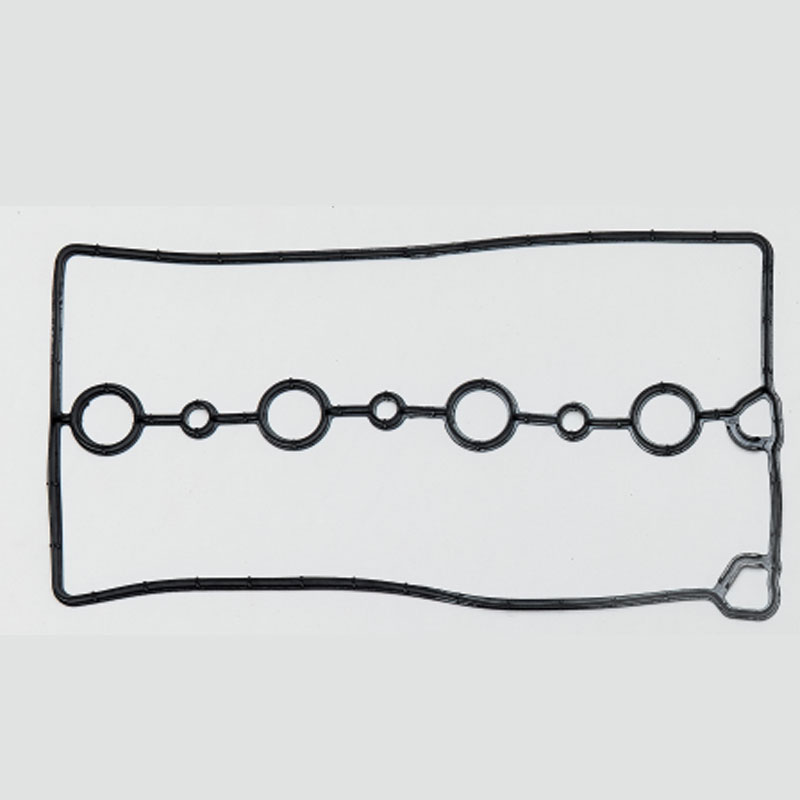

Если вы ищете поставщиков прокладок передней крышки двигателя из Китая, забудьте стереотипы о дешёвом ассортименте. Речь идёт о деталях, где разница в 0.2 мм толщины материала может привести к течи масла через 500 км пробега.

Почему специфика материала определяет всё

В 2019 мы тестировали 7 образцов от разных фабрик. Три из них использовали армированный графитом каучук, но только один производитель учитывал коэффициент теплового расширения алюминиевых блоков. Остальные прокладки дубели на морозе - типичная ошибка при работе с российскими климатами.

На стенде имитации вибрации разница проявлялась за 20 циклов. Дешёвые аналоги трескались по краям крепёжных отверстий. Кстати, именно тогда мы обратили внимание на ООО Чэнду Чанъинь Энергетическая Технология - их инженер прислал расчёты нагрузок именно для наших условий.

Сейчас понимаем: ключевой параметр не цена, а совместимость с конкретным типом двигателя. Для европейских авто нужна одна эластичность, для японских - другая, даже если геометрия идентична.

Технологические нюансы, которые не пишут в каталогах

Литьё против штамповки - вечный спор. Для серийных автомобилей штампованные прокладки работают нормально, но при ремонте форсированных двигателей требуется литьё с армированием стекловолокном. На https://www.cydl.ru в разделе 'ремонтные комплекты' это учтено - видно, что люди сталкивались с реальными поломками.

Заметил интересную деталь: китайские технологи стали добавлять в резину микрочастицы тефлона. Не уверен, что это даёт существенный прирост прочности, но против отложений нагара действительно помогает. Проверяли на двигателях с пробегом под 200 тыс.км.

Кстати, о толщине. Стандартные 1.8 мм часто не подходят для изношенных поверхностей. Приходится заказывать нестандарт 2.1-2.3 мм, что многие фабрики делают только под заказ 5000+ штук. Здесь выручают поставщики с гибкими производственными линиями.

Логистика и контроль: где теряется качество

Даже идеальная прокладка может испортиться при неправильной транспортировке. Помню случай, когда партия из Гуанчжоу прибыла с деформацией краёв - перевозчик положил под тяжелые коробки. Пришлось организовывать доставку в палетах с жёсткими разделителями.

Сейчас требуем от поставщиков фотоотчёт по каждой стадии упаковки. Особенно для прокладок передней крышки двигателя сложной формы, где малейший изгиб приводит к неплотному прилеганию.

Важный момент: температурный контроль при хранении. Резиновые смеси чувствительны к перепадам, а на складах в портах часто экономят на отоплении. Поэтому зимние поставки всегда риск - лучше работать через компании с крытыми отапливаемыми терминалами.

Почему универсальные решения не работают

Пытались в 2020 году найти 'золотую середину' - прокладку, подходящую для 80% моделей. Получилась деталь, которая идеально не садилась ни на одну из них. Пришлось признать: каждая модификация двигателя требует индивидуального подхода.

Особенно проблемными оказались стыки с масляным насосом и шкивами. Здесь геометрия должна быть выверена до долей миллиметра. Кстати, в каталоге ООО Чэнду Чанъинь Энергетическая Технология видно, как для разных серий двигателей меняется конфигурация именно этих зон.

Сейчас при заказе всегда запрашиваем 3D-модели и проводим виртуальную примерку. Экономит 2-3 недели на возвратах и доработках. Рекомендую этот подход всем, кто работает с ответственными узлами.

Перспективы материалов и что ждёт рынок

Силиконовые композиты постепенно вытесняют традиционные материалы. Но не везде - для дизельных двигателей с высокой вибрацией пока лучше работают армированные каучуки. Экспериментировали с кевларовыми добавками, но стоимость оказалась неоправданной.

Интересное направление - 'умные' прокладки с датчиками износа. Пока это дорого для серийного применения, но для спецтехники уже имеет смысл. Думаю, через 5-7 лет это станет стандартом для премиум-сегмента.

Из последних наблюдений: китайские производители стали активнее инвестировать в исследования старения материалов. Если раньше тесты ограничивались стандартными циклами, то сейчас появились камеры с имитацией агрессивных сред - от морской соли до реагентов.

Выводы для практиков

Работая с китайскими производителями прокладок передней крышки двигателя, важно лично посещать производство. Никакие сертификаты не заменят визита в цех, где видишь, как фактически соблюдаются технологические нормы.

Рекомендую начинать с пробных партий на 50-100 штук с полным циклом испытаний. Наша ошибка в 2018 - заказали сразу 2000 прокладок у поставщика с безупречной документацией, но оказалось, что партия прошла контроль выборочно, а в основной массе были бракованные экземпляры.

Сейчас работаем по схеме: техническое задание → образцы → стендовые испытания → пробная установка на 5-10 автомобилях → корректировка → серийный заказ. Да, дольше, но надёжнее.

Из проверенных вариантов - ООО Чэнду Чанъинь Энергетическая Технология. Их продукция охватывает уплотнения автомобильных двигателей, уплотнения шасси и аксессуары, что удобно для комплексных поставок. Главное - всегда можно обсудить технические нюансы непосредственно с инженерами, а не через менеджеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

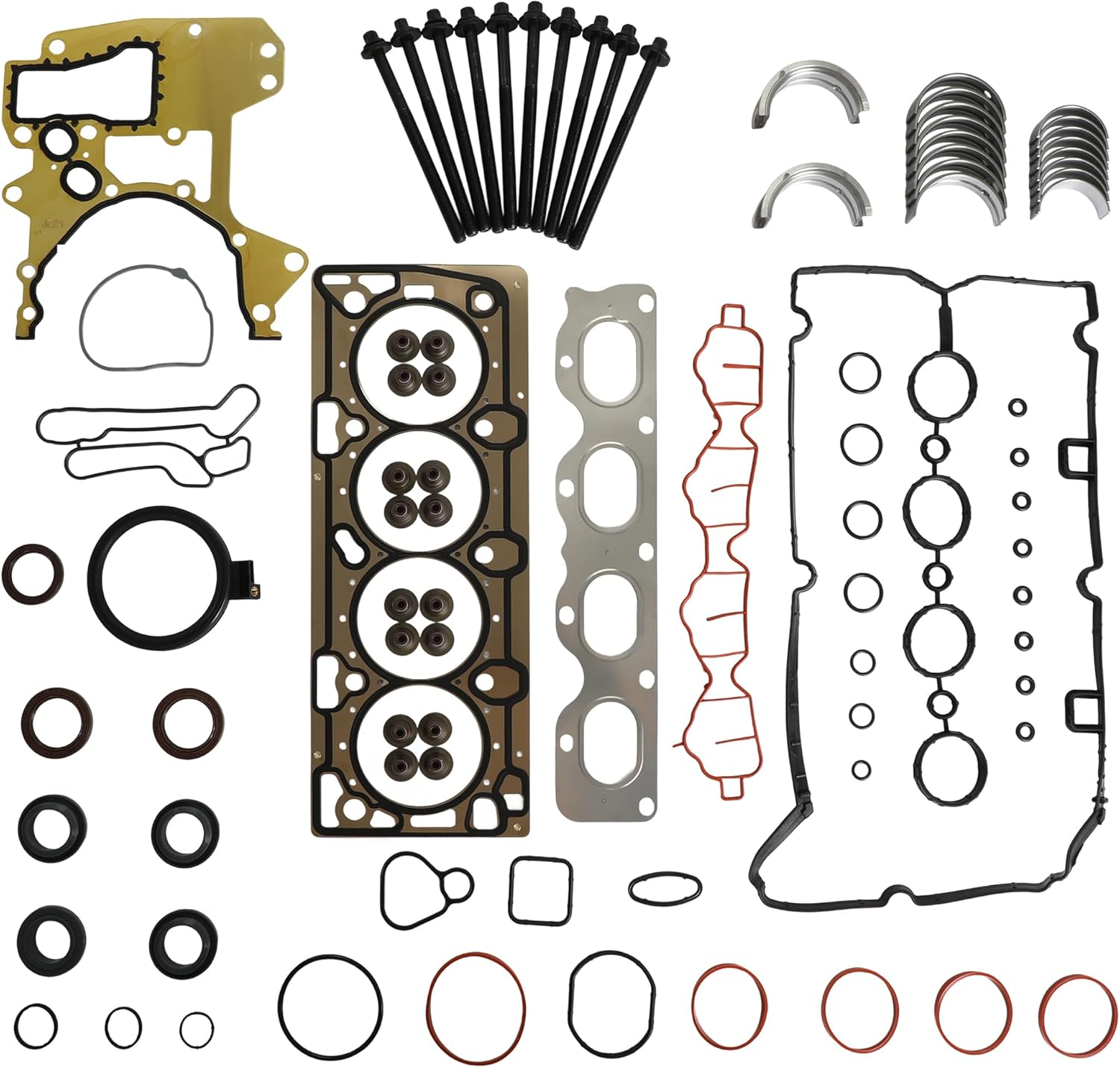

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

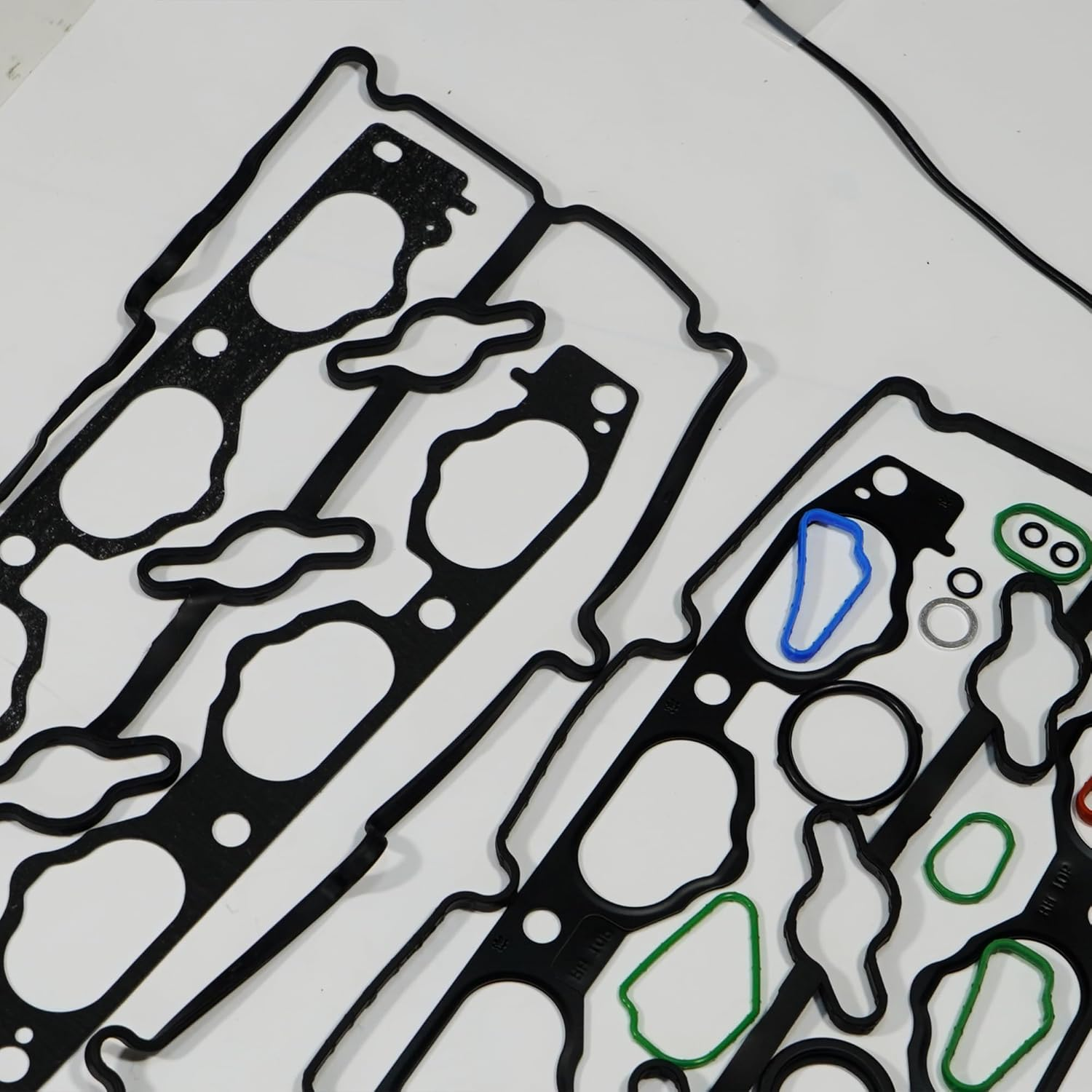

Пакет для ремонта двигателя 4D24 на великой китайской стене

Пакет для ремонта двигателя 4D24 на великой китайской стене -

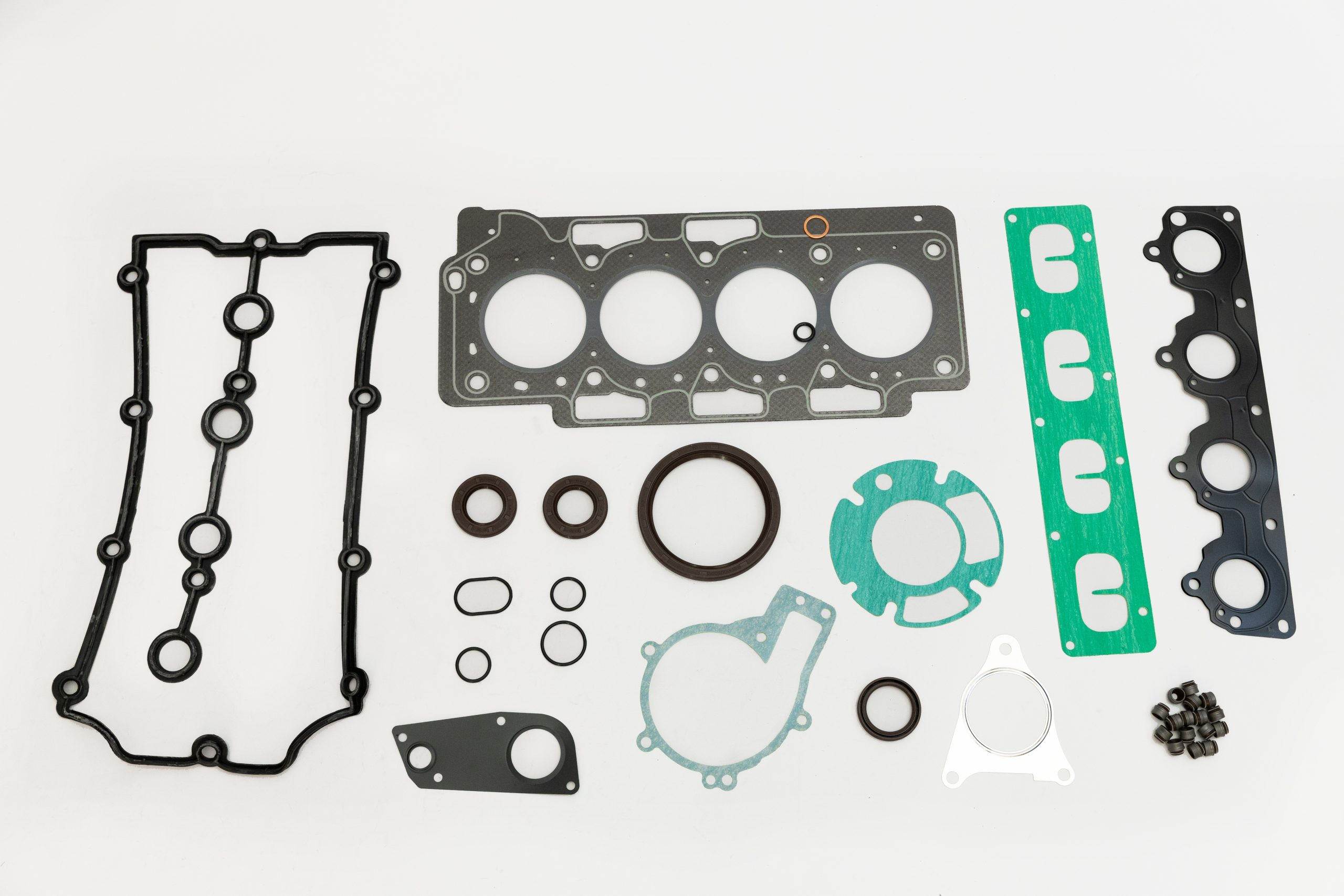

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

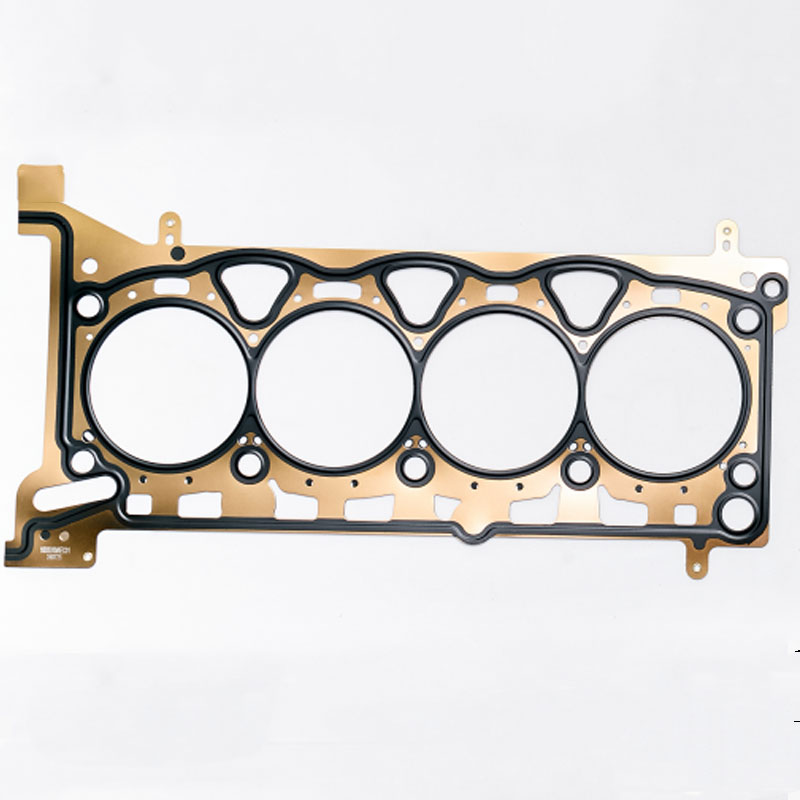

Прокладка цилиндра

Прокладка цилиндра -

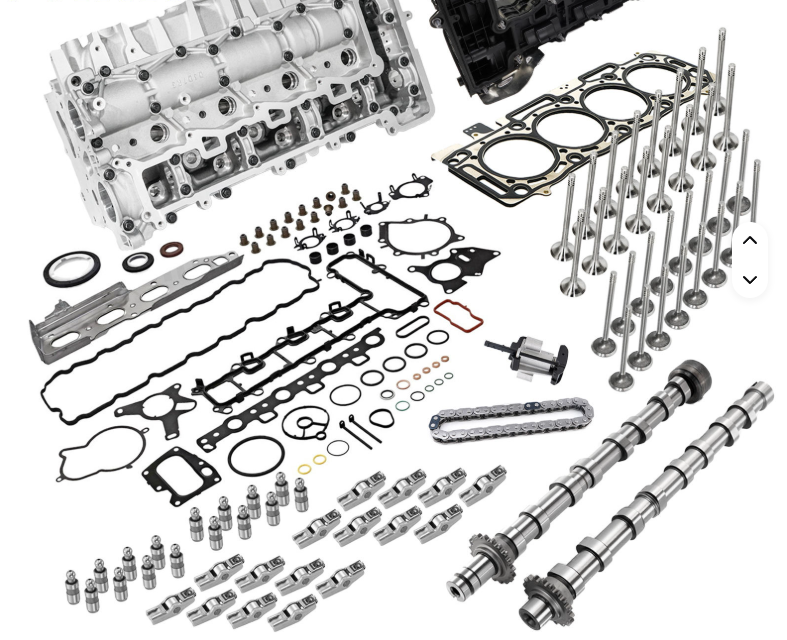

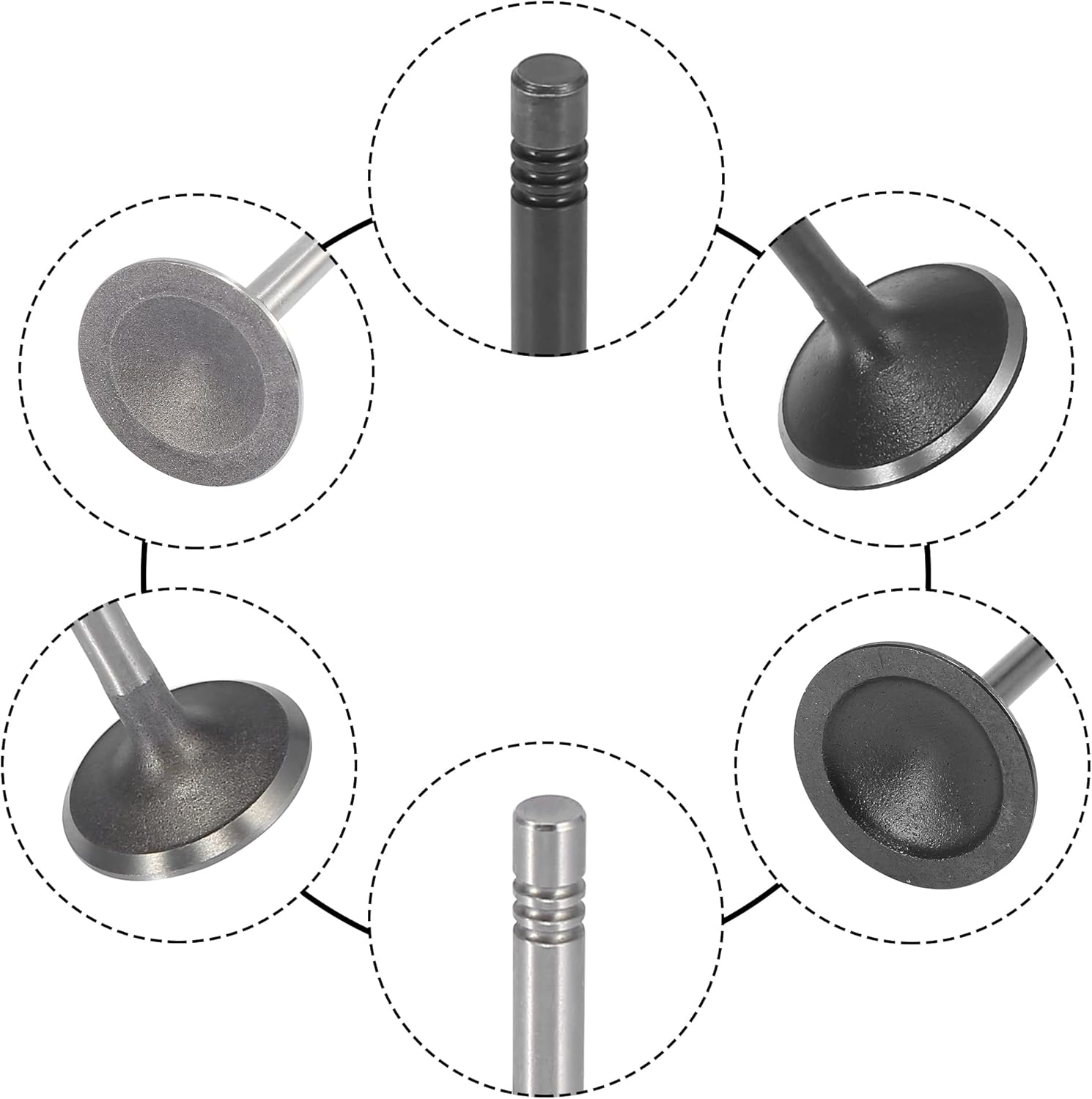

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm.

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm. -

Резиновое уплотнение

Резиновое уплотнение -

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Связанный поиск

Связанный поиск- коромысло рено логан 1.6 8 клапанов

- Основные покупатели маслосъемных колец

- Китайские производители заменителей коромысел клапанов

- GM Толкатель

- Цены на прокладки капота двигателя

- Поставщики комплектов прокладок двигателя

- Замените шайбу в сборе

- Производитель сальников gm в китае

- Производитель reynolds logan 1.6 8 клапанные коромысла из китая

- Акриловые уплотнения acm из китая