Китайские производители прокладок выпускного коллектора двигателя

Когда слышишь про китайских производителей прокладок выпускного коллектора, сразу представляется конвейер с идеальными деталями. Но на деле там своя кухня — от материала до геометрии фланца всё может преподнести сюрприз. Многие ошибочно думают, что главное — соответствие чертежу, а на практике даже сертифицированный алюминиевый сплав иногда ведёт себя непредсказуемо при термоциклировании.

Разбор специфики материалов

Вспоминаю, как в 2019 году мы тестировали партию прокладок от поставщика из Нинбо. На бумаге — всё по ГОСТ, но после 50 циклов ?нагрев-остывание? появились микротрещины в зоне крепления к турбине. Лаборатория показала: проблема не в основном материале, а в присадках к графитовому наполнителю. Пришлось вручную корректировать техпроцесс — увеличили процент молибдена в составе.

Кстати, о толщине. Стандартные 1.5 мм часто не подходят для двигателей с наддувом — при резком скачке давления прокладка ?играет?. Для таких случаев китайские производители прокладок выпускного коллектора стали делать многослойные варианты с армированием, но здесь важно контролировать качество сварки слоёв. Как-то раз получили партию, где термическая обработка была неравномерной — в итоге 30% изделий имели разную твёрдость в центре и по краям.

Особенно критичен момент подбора уплотнительного покрытия. Керамические напыления — казалось бы, идеально для высоких температур, но если нарушить технологию напыления, частицы отслаиваются и забивают катализатор. Пришлось на собственном опыте убедиться, когда после замены прокладки у клиента вышли из строя кислородные датчики.

Технологические нюансы производства

Геометрия фланца — отдельная история. Казалось бы, всё просто: берём CAD-модель и штампуем. Но китайские цеха часто экономят на калибровке штампа после каждых 10 000 циклов. Результат — отклонения в зонах вокруг отверстий под шпильки. Как-то пришлось возвращать целую партию для прокладок выпускного коллектора, где отверстия сместились на 0.3 мм — сборщики на сервисе поломали три комплекта шпилек, прежде чем поняли причину.

Лазерная резка сейчас стала стандартом, но не все учитывают деформацию краёв при резке тонкого металла. Видел завод в Гуанчжоу, где после резки обязательно делают микроскопическую фаску — уменьшает риск надрыва при монтаже. Мелочь, а влияет на процент брака при установке.

Контроль качества — больное место. Многие производители ограничиваются выборочной проверкой, но для ответственных применений (например, для судовых дизелей) этого недостаточно. Приходится требовать 100% проверку на герметичность с имитацией рабочих температур. Запомнился случай с ООО Чэнду Чанъинь Энергетическая Технология — они как раз внедрили систему термовакуумного тестирования каждой прокладки, что редкость для китайских поставщиков.

Адаптация под российские условия

Климатические особенности России вносят коррективы. Зимние пуски, перепады от -40°C до +90°C за несколько минут — стандартные тесты в Китае такого не имитируют. Пришлось совместно с инженерами дорабатывать конструкцию компенсаторов теплового расширения. Интересно, что решение нашли довольно простое — добавили дополнительные точки крепления в средней части прокладки.

Проблема совместимости с российскими аналогами — отдельная тема. Например, для двигателей ЯМЗ часто требуется нестандартная толщина. Китайские заводы сначала не понимали, зачем отклоняться от международных стандартов, пока не увидели статистику отказов. Теперь некоторые производители, включая ООО Чэнду Чанъинь, держат в ассортименте спецверсии для СНГ.

Коррозия — бич в приморских регионах. Нержавеющая сталь марки 304, популярная в Китае, не всегда выдерживает контакт с реагентами. Перешли на 316L с дополнительным пассивированием — дороже, но срок службы вырос в 1.8 раза. Кстати, их сайт https://www.cydl.ru сейчас как раз акцентирует внимание на антикоррозийных решениях.

Логистика и складские риски

Долгая транспортировка морем — фактор, который многие недооценивают. Упаковка должна защищать не только от механических повреждений, но и от солёного воздуха. Был прецедент, когда партия прокладок прибыла с точечной коррозией — оказалось, картонные коробки впитывали влагу в трюме.

Складирование — отдельная головная боль. Прокладки нельзя хранить внавал, как это часто практикуется. Графитовые слои деформируются, а металлические вставки теряют геометрию. Пришлось разработать специальные кассетные стеллажи — простое решение, но снизило брак на 7%.

Серийные номера — мелочь, но важная. Китайские поставщики сначала маркировали партии условно, что создавало хаос при рекламациях. Теперь требуем сквозную нумерацию с привязкой к термообработке — если проблема, всегда можно отследить всю цепочку.

Перспективы и тренды

Сейчас наблюдается переход на безасбестовые материалы — это мировой тренд, но китайские производители адаптируют его с поправкой на стоимость. Вместо дорогих арамидных волокон часто используют композиты на основе базальта — дешевле, но требует точного контроля плотности.

Цифровизация постепенно доходит и до этого сегмента. Некоторые заводы начали внедрять QR-коды на каждое изделие — сканируешь и видишь всю историю производства, включать параметры прессования. Для сервисных центров это золото — сразу понятно, совместима ли прокладка с конкретной модификацией двигателя.

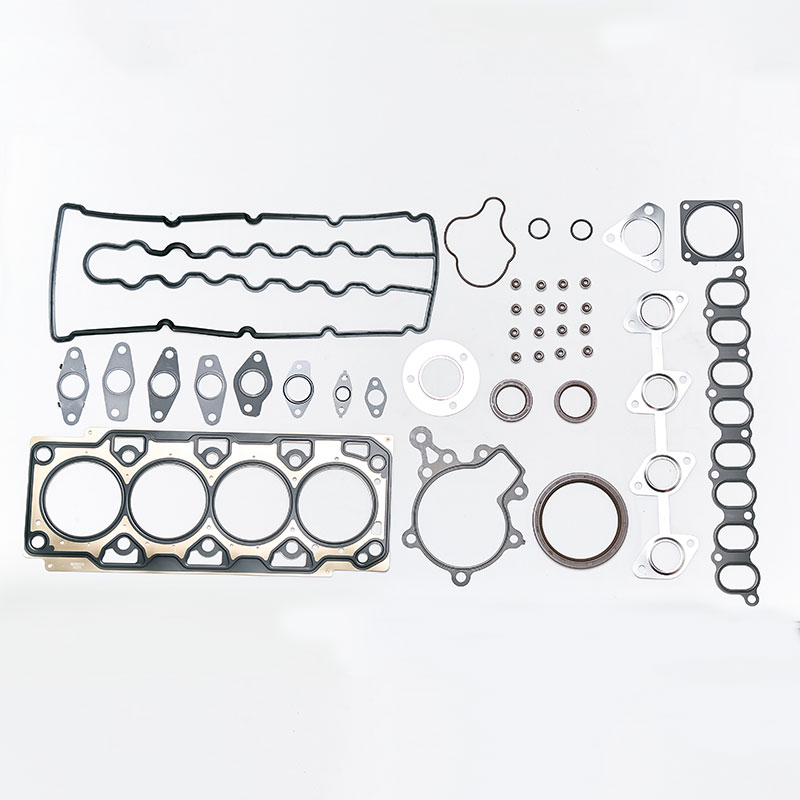

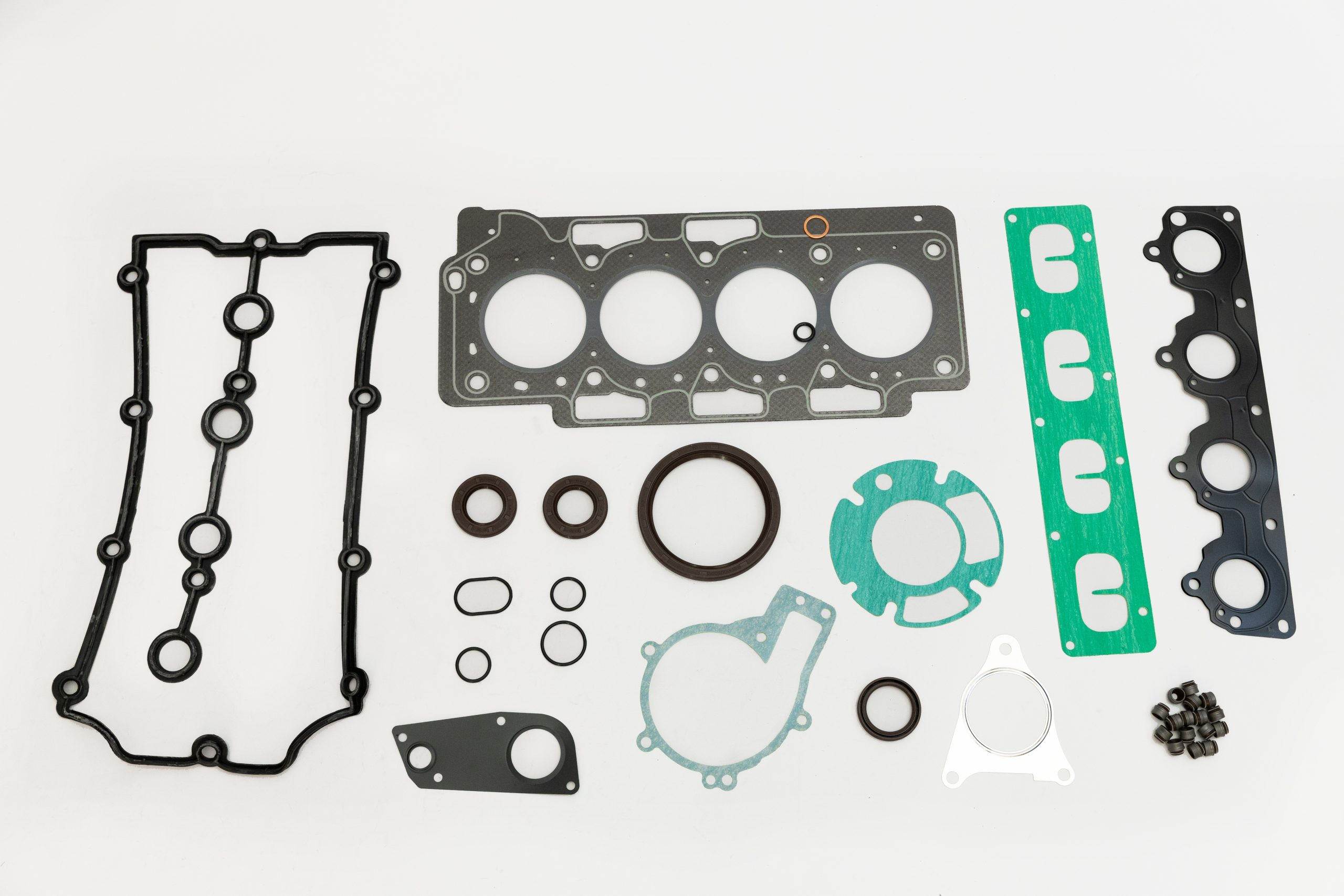

Любопытно, что ООО Чэнду Чанъинь Энергетическая Технология в своей линейке делает упор на комплекты для ремонта — это разумно, так как прокладка редко меняется отдельно от сопутствующих деталей. Их подход: поставлять всё необходимое в одной коробке, включая крепёж и герметики — экономит время механиков.

Если говорить о будущем, думаю, следующий шаг — умные прокладки с датчиками температуры. Пилотные проекты уже есть, но массовое внедрение упрётся в стоимость. Для грузовых автомобилей это может стать стандартом через 5-7 лет, учитывая требования к мониторингу выбросов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

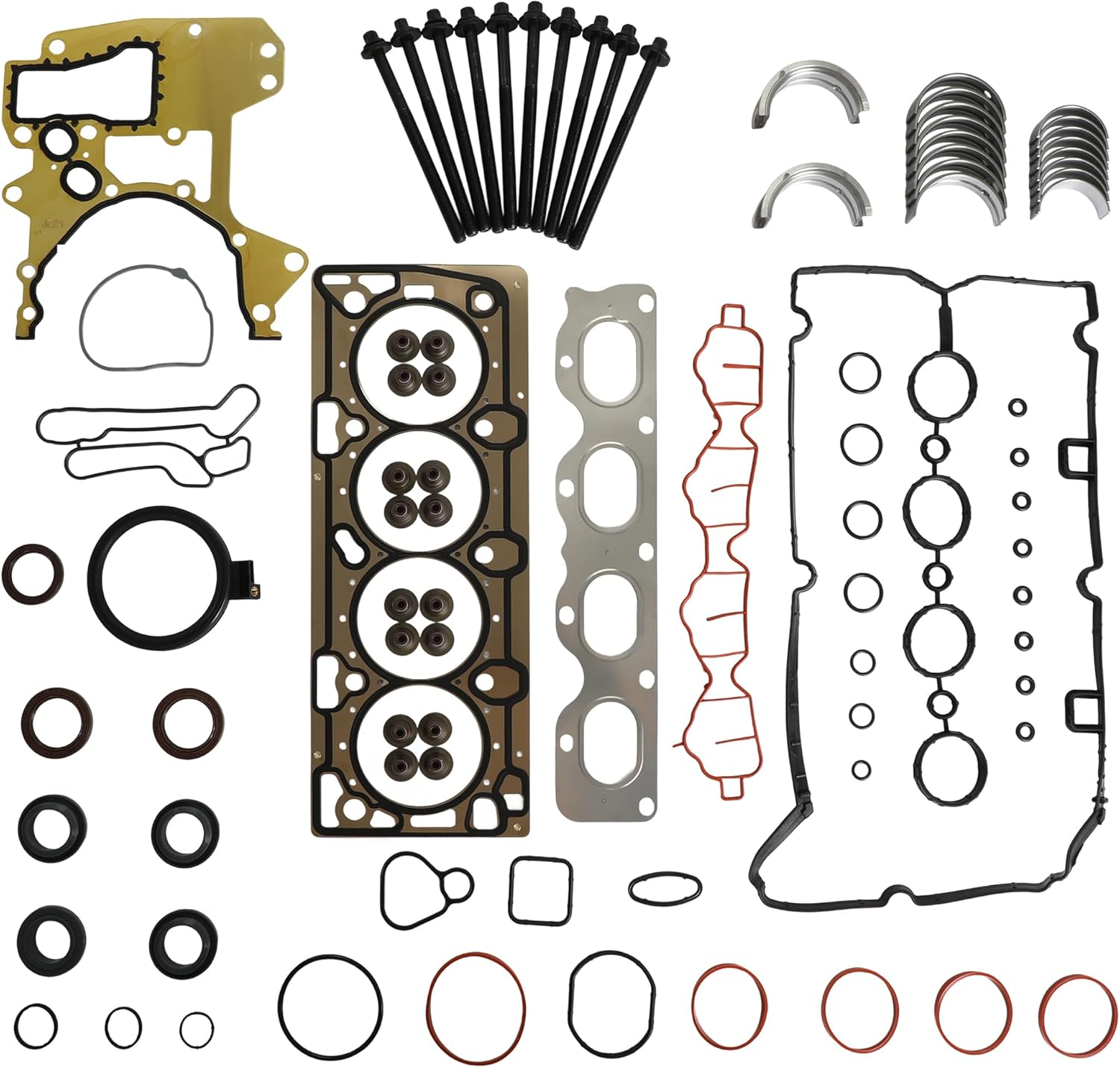

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings)

Engine Bearings Head для chruise Cruze,Sonic, cruise Limited,1.8L, DOHC 16V, 2011-2018 HS26516PT1 Tckckww338 24422964 EP180 (гаскат и Bearings) -

Шкив

Шкив -

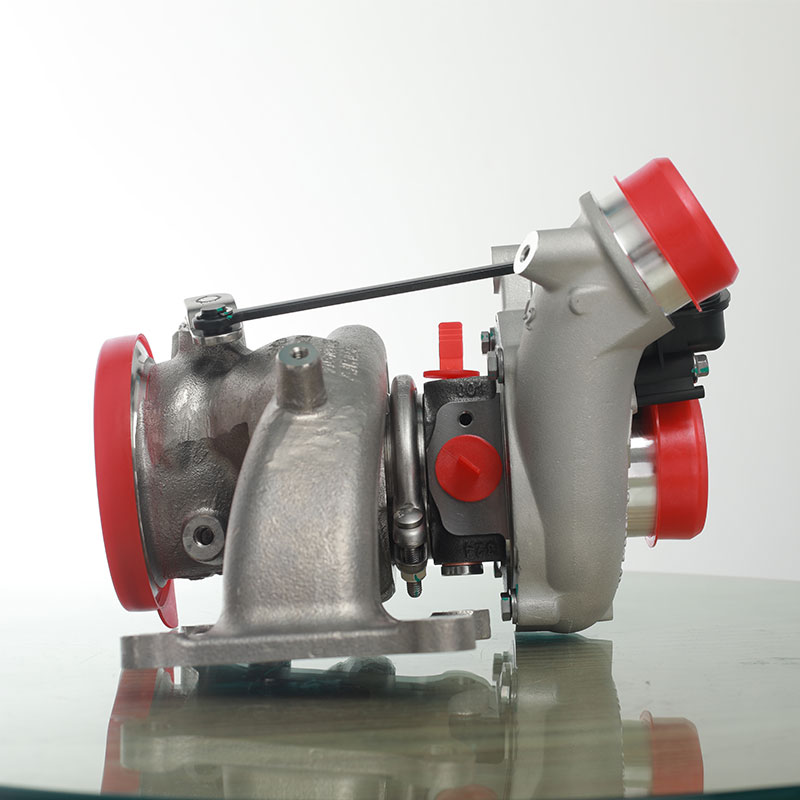

Турбонагнетатель

Турбонагнетатель -

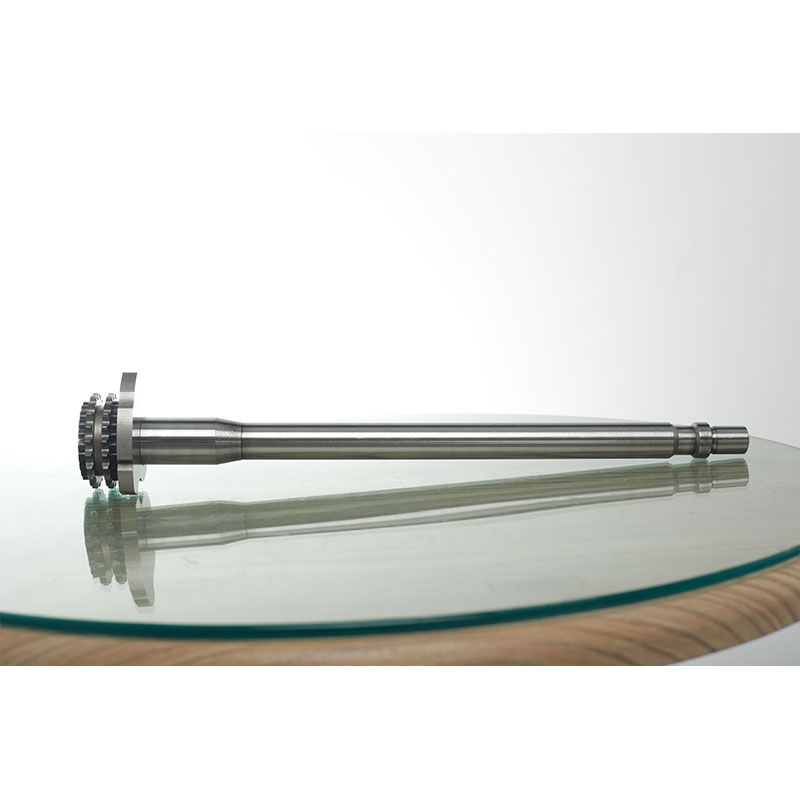

Распределительные валы

Распределительные валы -

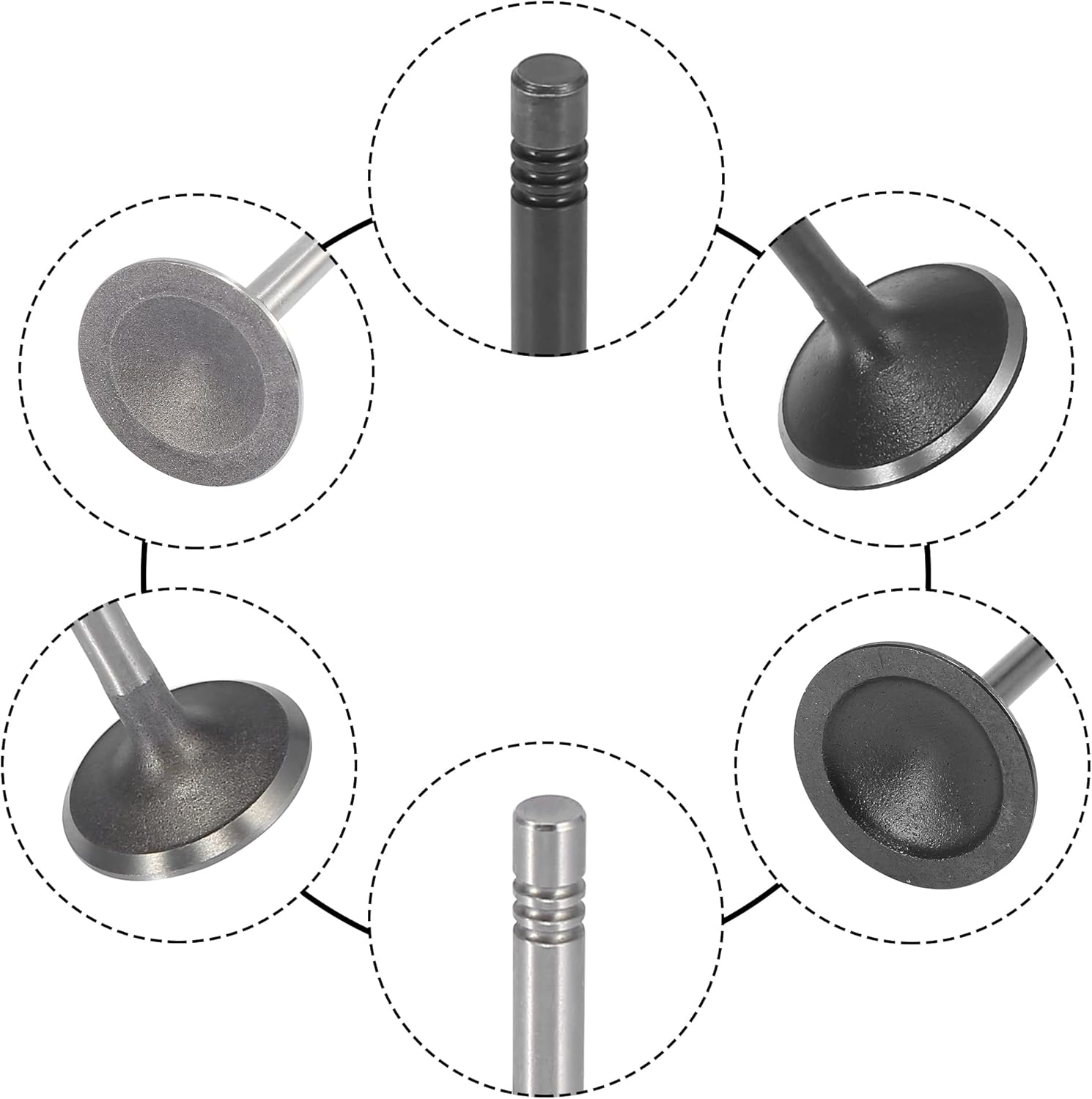

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8

Комплект впускного клапана DNJ VK16345 на 2011 − 2018 годы Chevrolet Cruze, Cruze Limited, Sonic L4 1,8l DOHC 16V EV345 X8 IV345 X8 -

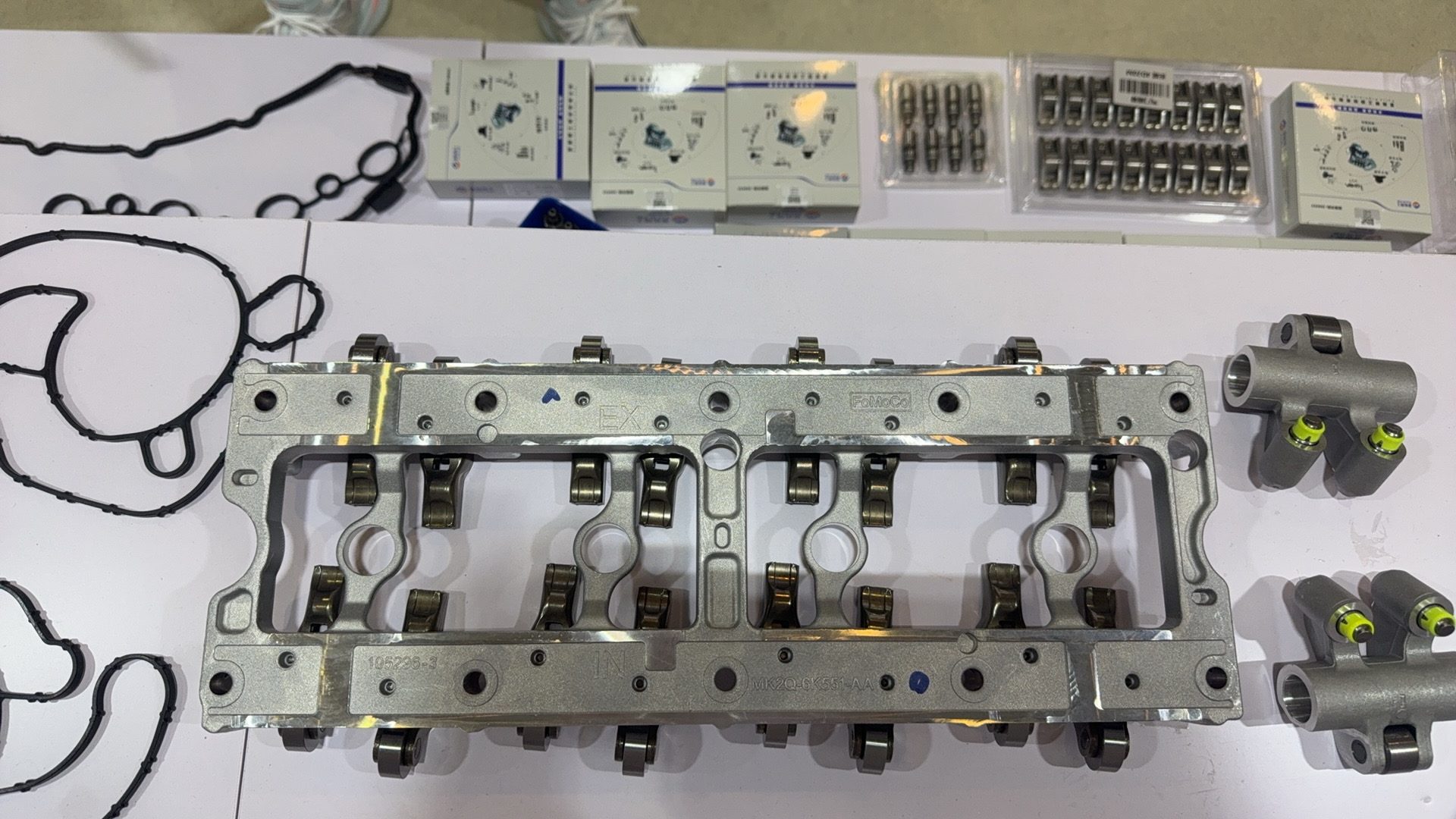

Толкатель

Толкатель -

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40

Nissan CD20 RD28 Lifters, 1.9 TDI для Cars & Trucks Number 13231-40 -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Коромысло клапана

Коромысло клапана -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком

Связанный поиск

Связанный поиск- Основные покупатели прокладок масляного поддона kia rio 3

- Крышка головки блока цилиндров ваз 2114 из китая.

- Поставщики прокладки масляного поддона aveo t250

- стержневое уплотнение

- Прокладка масляного фильтра в китае

- Поставщики комплектов для капитального ремонта двигателей renault

- Поставщики рычагов клапанов

- Производитель резиновых уплотнений в китае

- прокладка масляного поддона лансер 9

- Китайские производители уплотнительных прокладок в сборе