Китайские производители компонентов уплотнения головки блока цилиндров

Когда слышишь про китайских производителей уплотнений ГБЦ, многие сразу представляют конвейер с дешёвыми аналогами. Но за 12 лет работы с такими компонентами я убедился: там есть и те, кто годами шлифует технологию, хотя и не всегда это афишируют. Возьмём хотя бы ООО Чэнду Чанъинь Энергетическая Технология – их сайт https://www.cydl.ru не пестрит громкими заявлениями, но в каталоге видно, как линейка компонентов уплотнения головки блока цилиндров обрастает модификациями под разные типы двигателей. Это не случайно: их продукция охватывает не только уплотнения автомобильных двигателей, но и шасси, что говорит о системном подходе.

Где кроются реальные проблемы с совместимостью

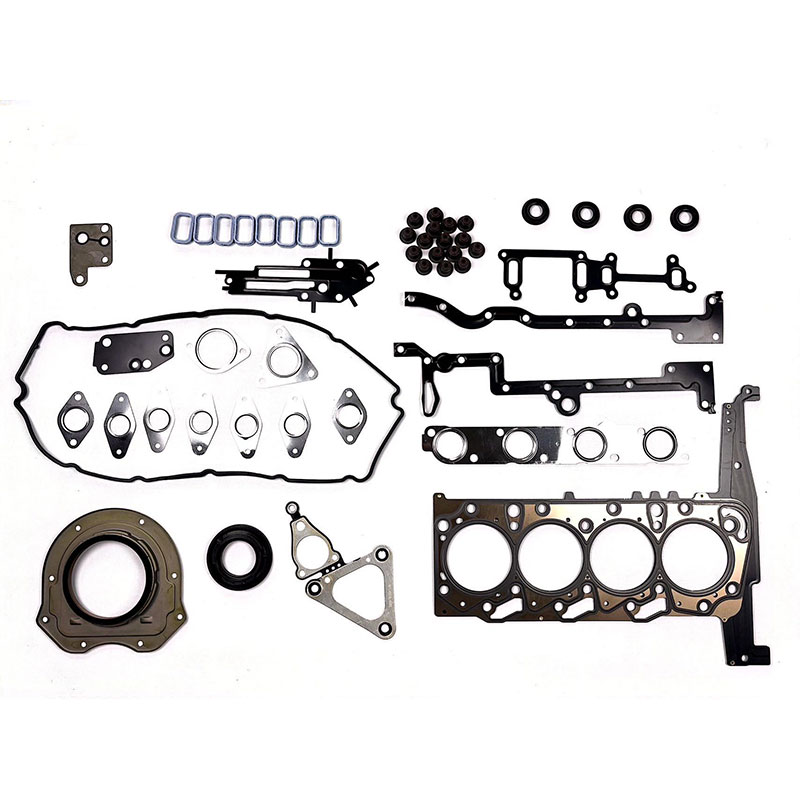

В 2019 году мы закупили партию прокладок ГБЦ у нового китайского поставщика. На бумаге всё сходилось: размеры, материал – армированный графитом композит. Но при монтаже на двигатели Cummins ISF 2.8 вылезла мелочь – угол обжатия в зоне масляных каналов был на 0.3 мм уже, чем требовалось. Пришлось в экстренном порядке дорабатывать инструмент. Теперь при оценке производителей вроде Чэнду Чанъинь всегда запрашиваю не только сертификаты, но и чертежи с допусками для конкретных моделей ДВС.

Кстати, про материалы. Многие до сих пор считают, что китайские фабрики экономят на всём. Но те же асбестосодержащие смеси постепенно уходят даже у них – слишком жёсткие требования по экологии в Европе. У того же Чэнду в описании продуктов вижу переход на безасбестовые многослойные стали с эластомерным покрытием. Это не реклама, а необходимость: без таких изменений нельзя поставлять компоненты для современных двигателей Euro 5+.

Что действительно раздражает – это нестабильность партий. Однажды получили прокладки, где термостойкость силиконовых вставок отличалась в пределах одной коробки. Производитель винил субпоставщика, но для нас это был срыв контракта. С тех пор требую тестовые образцы из каждой производственной смены. У крупных игроков типа упомянутой компании система контроля обычно отлажена, но проверять всё равно нужно лично.

Почему специфика двигателя важнее бренда

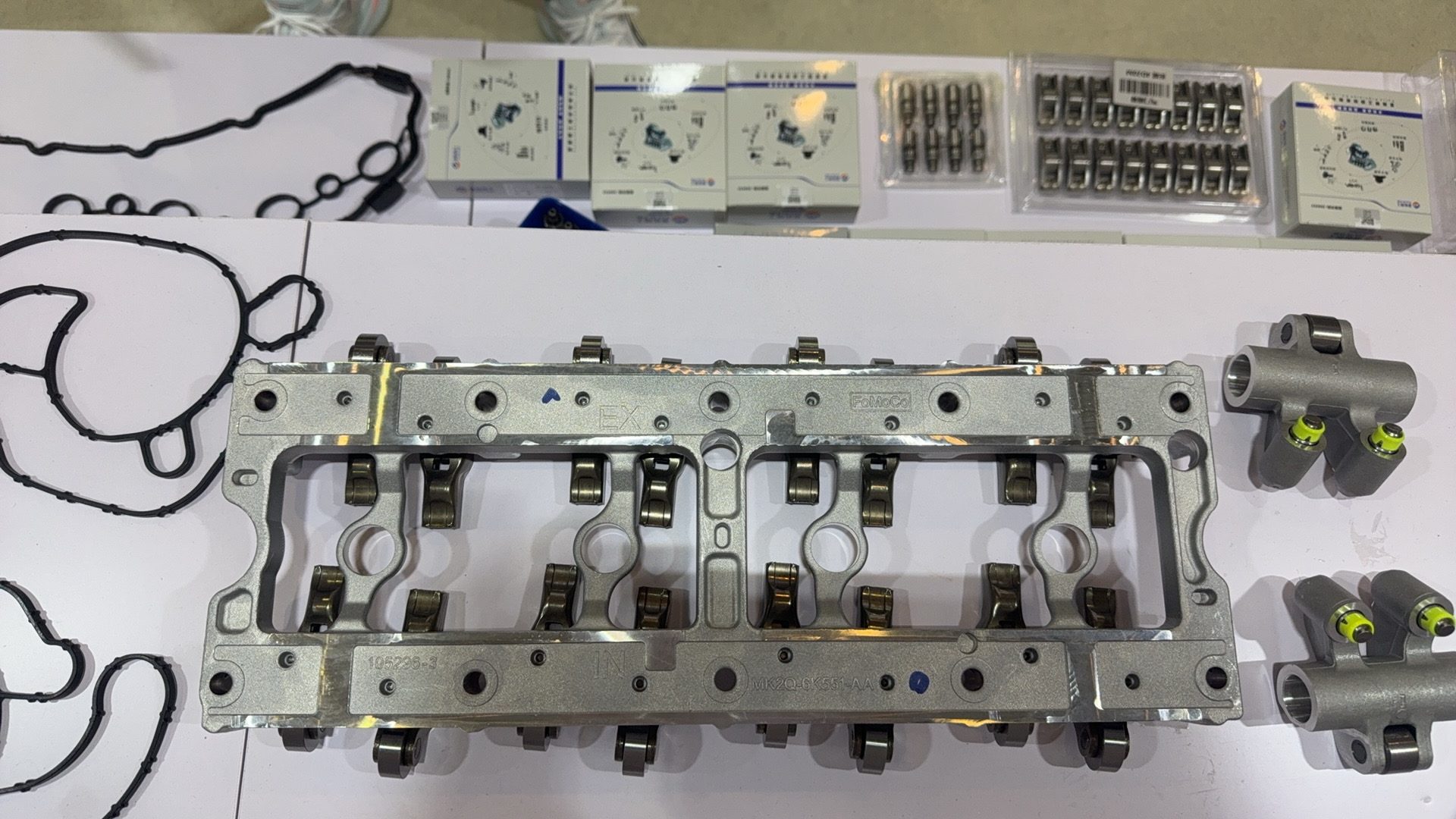

Работая с дизельными двигателями Weichai, столкнулся с интересным нюансом: их головки блока склонны к термической деформации в зоне предкамер. Стандартные компоненты уплотнения головки блока цилиндров не всегда это учитывают – нужны прокладки с усиленным армированием по контуру. На сайте cydl.ru заметил, что они выделяют отдельные серии для китайских марок двигателей. Это не маркетинг – в техзаданиях прямо указаны поправки на тепловое расширение конкретных моделей.

Кстати, про 'универсальные' решения. Недавно пробовали ставить прокладки от европейского производителя на китайский двигатель Yuchai. Результат – течь через 800 моточасов. Оказалось, разница в шероховатости привалочных плоскостей всего на 0,2 Ra, но этого хватило для нарушения герметичности. Теперь при подборе всегда сверяем не только геометрию, но и параметры обработки поверхностей.

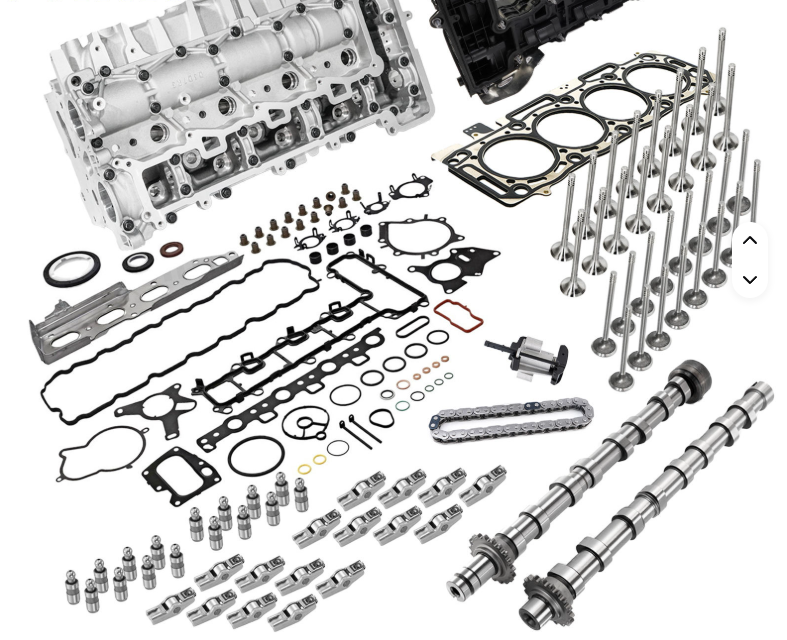

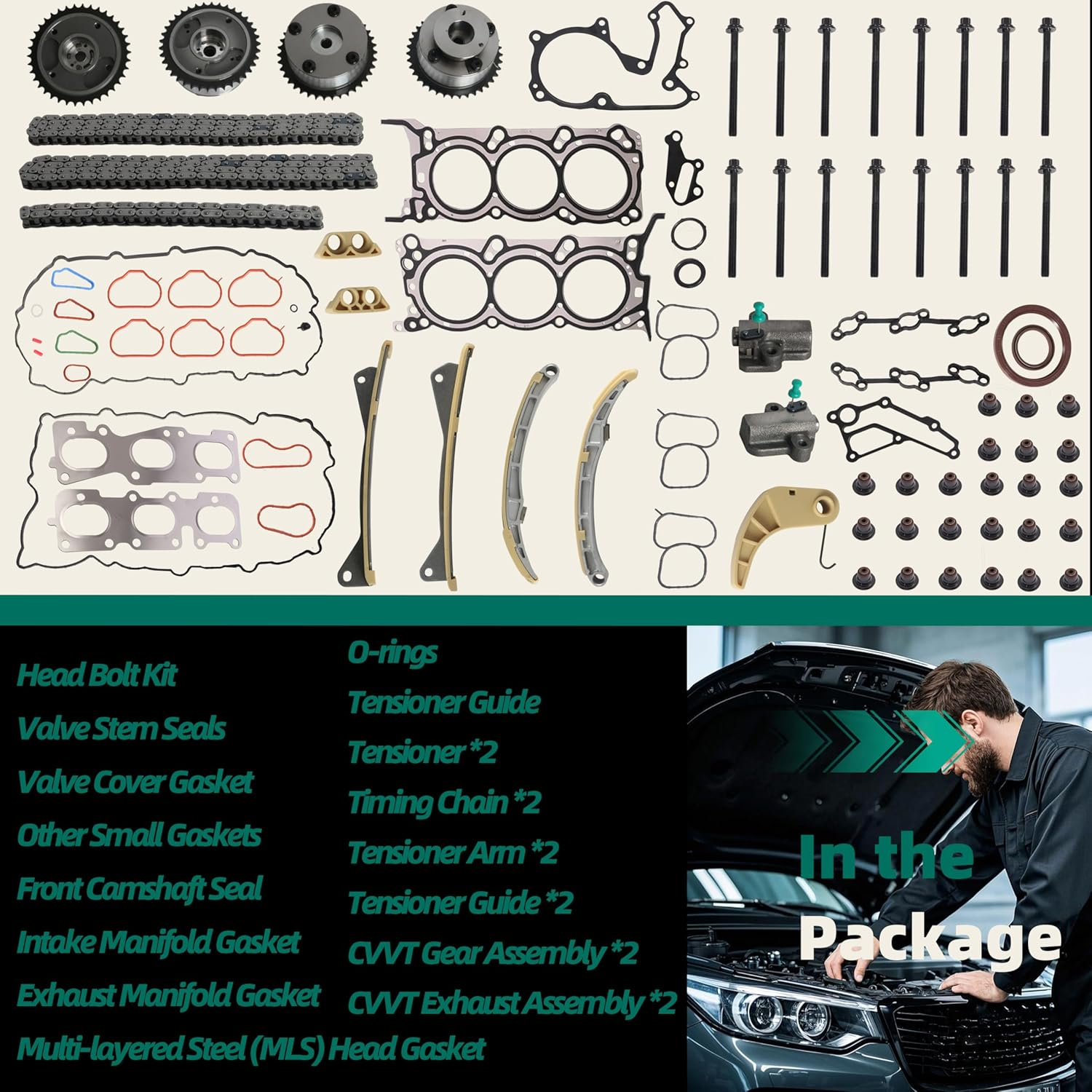

Запчасти для ремонта двигателей – отдельная история. Комплекты Чэнду Чанъинь часто включают не только прокладки ГБЦ, но и сальники распредвалов. Это удобно, но нужно проверять совместимость материалов: например, фторкаучук их сальников может конфликтовать с некоторыми типами моторных масел. Пришлось на собственном опыте выучить – всегда тестирую совместимость с техническими жидкостями заказчика.

Логистика как часть технических требований

Год назад сорвалась поставка прокладок для ГБЦ Scania – производитель упаковал компоненты в картон без влагозащиты. При транспортировке морем упаковка отсырела, графитовое покрытие местами отслоилось. Теперь в спецификациях отдельно прописываем условия упаковки: вакуумная плёнка + силикагель. У проверенных поставщиков вроде ООО Чэнду Чанъинь с этим строго – видно, что учли негативный опыт.

Интересно, что некоторые китайские фабрики начали предлагать 'региональные' версии компонентов. Для рынков с жарким климатом добавляют медные вставки в зонах вокруг форкамер, для северных регионов – усиленные антифризные пропитки. Это показывает, что производители научились анализировать условия эксплуатации, а не просто копируют западные образцы.

Баланс цены и качества всё ещё болезненный вопрос. Дешёвые прокладки за 300 рублей могут выйти из строя через 15 тысяч км, в то время как варианты за 800-1000 рублей от того же Чэнду Чанъинь служат по 60+ тысяч. Но объяснить это заказчикам сложно – многие до сих пор считают китайские комплектующие временным решением. Приходится собирать статистику по наработке на отказ, чтобы доказывать экономическую целесообразность.

Технологические тонкости, которые не пишут в каталогах

При замене прокладок ГБЦ на двигателях Deutz 2012 часто сталкивался с проблемой повторного прилегания. Оказалось, многие производители не учитывают степень релаксации материалов после первого нагрева. В техпаспортах Чэнду Чанъинь нашел указание на коэффициент остаточной деформации – 2,3% после 100 циклов нагрева. Такие детали важны при выборе для ремонтных мастерских.

Современные компоненты уплотнения головки блока цилиндров – это уже не просто кусок материала с отверстиями. В тех же прокладках для турбированных двигателей встречаю до 7 слоёв с разными свойствами: нержавеющая сталь для каркаса, терморасширяющийся наполнитель для компенсации микродеформаций, антифрикционное покрытие... При этом толщина каждого слоя может быть менее 0,1 мм. Технология сборки таких 'сэндвичей' – отдельное искусство.

Любопытный момент: некоторые китайские производители начали использовать лазерную сварку вместо традиционной рифлёной стали в зонах вокруг цилиндров. Это даёт более равномерное давление при затяжке, но требует идеальной чистоты поверхностей. В полевых условиях не всегда можно обеспечить нужную чистоту – приходится носить с собой набор абразивных паст разной зернистости.

Перспективы и ограничения локального производства

Последние два года вижу, как китайские производители вроде ООО Чэнду Чанъинь Энергетическая Технология активно инвестируют в испытательные стенды. Если раньше тесты на термоциклирование проводились по упрощённым методикам, то сейчас встречаю отчёты с 500+ циклами в условиях перегрузок. Это меняет отношение к их продукции – уже не 'попробуем', а 'рассчитываем на конкретный ресурс'.

Остаётся проблема с подделками. Даже у проверенных поставщиков появляются 'двойники' с похожими логотипами. Недавно попались прокладки с маркировкой Chengdu Changyin, но при детальном рассмотрении обнаружил отличия в штрих-коде и составе материала. Теперь всегда проверяю оригинальность через сайт https://www.cydl.ru – там появилась система верификации по серийным номерам.

Если говорить о будущем, то китайские производители компонентов уплотнения ГБЦ постепенно переходят от копирования к разработке. Вижу это по патентам: только за 2023 год Чэнду Чанъинь зарегистрировали 3 новых решения по конструкции огневых колец. Это уже не догоняющая, а конкурентная разработка – пусть и с оглядкой на западные образцы, но со своими улучшениями под специфику азиатских двигателей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновое о-кольцо

Резиновое о-кольцо -

Масляное уплотнение

Масляное уплотнение -

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Толкатель клапана

Толкатель клапана -

Ключевой герметик в приводе автомобиля—дифентиль

Ключевой герметик в приводе автомобиля—дифентиль -

BYD

BYD -

Зотье

Зотье -

Коромысло клапана

Коромысло клапана -

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник

Kemu 1.6/ mutch 1.6/ trutch 2.0/ chery 480/ chery 475 / воздухозаборник -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб -

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm.

Масляное уплотнение tc, масляное уплотнение tg, резиновое масляное уплотнение, поршневое масляное уплотнение, стержневое уплотнение, уплотнение vda, уплотнение уплотнения v… масляное уплотнение oem/odm. -

Резиновое уплотнение

Резиновое уплотнение

Связанный поиск

Связанный поиск- масляные торцовые уплотнения компрессора

- Прокладка цилиндра в сборе

- Китайский поставщик обтекатель головки блока цилиндров ваз 2114

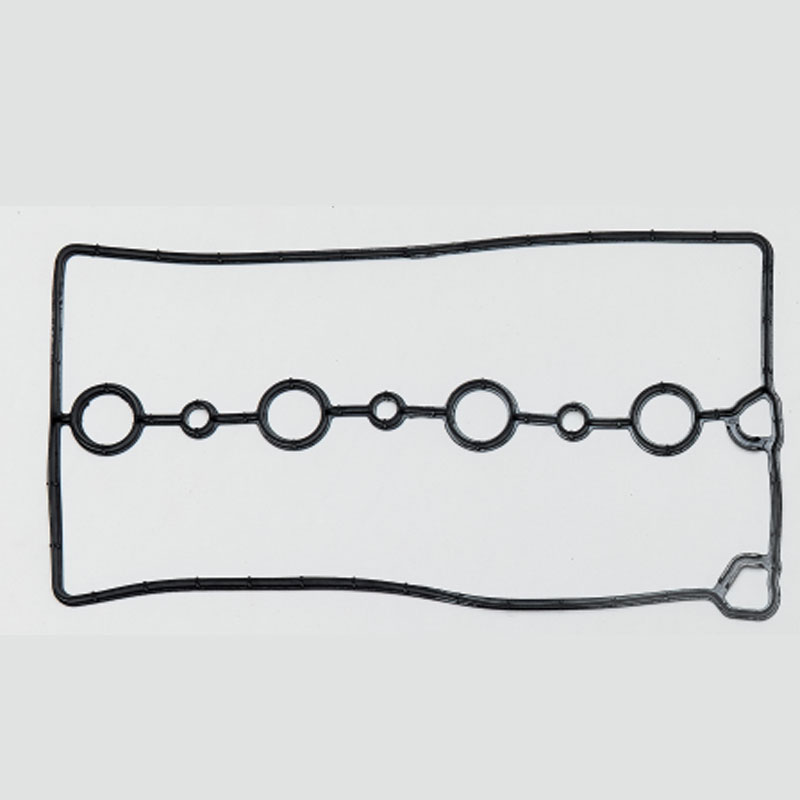

- Китайские производители прокладок крышки двигателя

- Цены на прокладки головки блока цилиндров

- Основные покупатели уплотнений головки блока цилиндров

- Комплект для мелкого ремонта двигателя с бумажными прокладками для всего автомобиля

- Производитель renault logan 1.6 8 клапанные коромысла

- Поставщики прокладок двигателя нива

- Производители толкателей клапанов