Китайские производители комплектов запасных прокладок

Когда слышишь про китайских производителей комплектов прокладок, сразу представляются конвейеры с идеальной синхронизацией. Но на деле даже у Chengdu Changyin Energy Technology случаются провалы в партиях — то материал подведёт, то термостойкость не туда съезжает. Вот о таких нюансах редко пишут в глянцевых каталогах.

Разбор специфики прокладочных комплектов

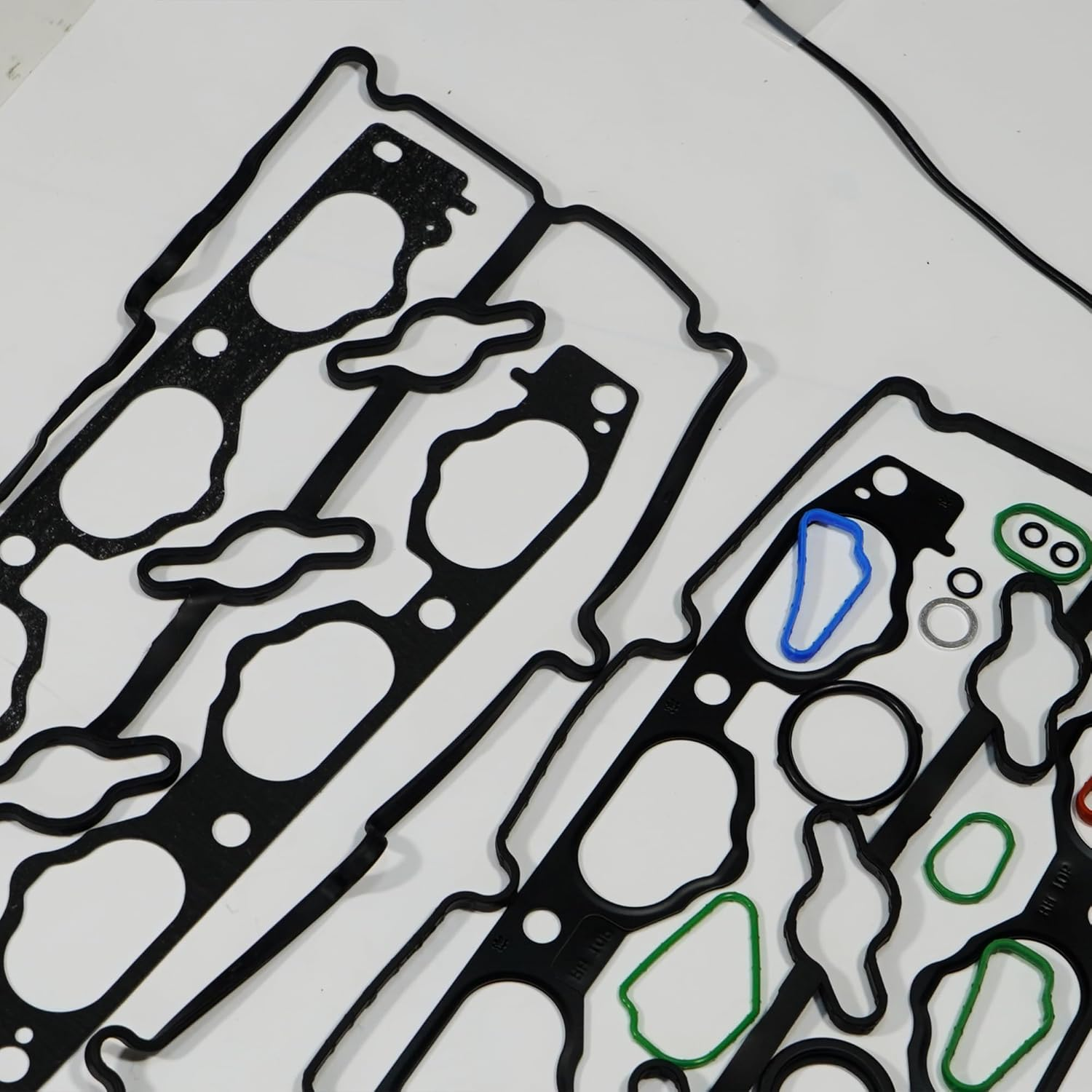

Сейчас многие думают, что прокладка — она и в Африке прокладка. А ведь разница между комплектом для ремонта двигателя Hyundai и, скажем, Volkswagen кроется в толщине металлического слоя. У китайских производителей комплектов запасных прокладок часто горит с адаптацией — берут немецкий техпроцесс, а прижимают его под азиатские допуски. Результат? После замены уплотнения шасси клиент через месяц возвращается с подтёками.

В прошлом квартале лично разбирал кейс по прокладкам ГБЦ для Kia Sorento. Завод-изготовитель заложил асбестовый наполнитель, а местные сервисы грели двигатели до 110°C — материал начинал крошиться по краям. Пришлось срочно переходить на армированный графит, хотя изначально калькуляция трещала по швам.

Кстати, про термостойкость — это отдельная головная боль. Когда комплекты запасных прокладок идут на северные регионы, приходится добавлять присадки в резиновые компоненты. Без этого на морозе -40°C эластомеры дубеют быстрее, чем успеешь завершить замену. Но такие тонкости обычно всплывают уже постфактум, когда начинаются массовые рекламации.

Технологические провалы и неочевидные решения

В 2022 году пробовали запустить линию по лазерной резке прокладок для дизельных двигателей. Казалось, вот он — прорыв! Но выяснилось, что кромки от лазера слишком жёсткие для вибрирующих блоков цилиндров. Пришлось возвращаться к гидроабразивной резке, хотя себестоимость сразу подскочила на 15%.

Сейчас в комплектах для ремонта двигателей от Чэнду Чанъинь пошли другим путём — используют многослойные стальные прокладки с микроперфорацией. Недешёвое удовольствие, зато при перегреве двигателя не ведёт как монолитные аналоги. Правда, сварка точек в таких конструкциях до сих пор требует ручной проверки — автомат пропускает каждую пятую партию.

Зато с уплотнениями шасси ситуация стабильнее. Там технология отработана до мелочей: тефлоновое покрытие + армирование стекловолокном. Хотя и тут бывают казусы — например, когда логисты хранят коробки рядом с отопительными приборами. Резина дубеет ещё до попадания на полки магазинов.

Логистические кошмары и как с ними живут

Доставка комплектов запасных прокладок в регионы СНГ — это отдельный квест. Летом 2023-го полвагона прокладок для Cummins ISF пришлось списать из-за конденсата в контейнере. Теперь упаковываем в вакуум с силикагелем, но это добавляет к цене 3-4%. Для бюджетного сегмента критично.

Интересно, что проблемы часто создают не производители, а таможенники. Как-то раз задержали партию из-за маркировки 'комплект для ремонта' — мол, это не точное описание. Пришлось переоформлять как 'набор уплотнительных элементов', потеряли две недели. Теперь в документах дублируем термины на трёх языках.

Сайт https://www.cydl.ru выручает в таких случаях — там выкладываем сертификаты соответствия прямо в открытом доступе. Клиенты могут показать таможне с телефона, что ускоряет процесс. Хотя некоторые до сих пор требуют бумажные копии с синей печатью.

Подбор материалов: от теории к практике

С резиновыми смесями для китайских производителей комплектов запасных прокладок вообще отдельная история. Теоретически NBR-каучук должен выдерживать 120°C, но на практике при длительном контакте с синтетическим маслом он разбухает. Пришлось переходить на FKM, хотя это ударило по цене.

Металлические слои в прокладках ГБЦ — отдельная головная боль. Нержавейка 304-й марки казалась идеальным вариантом, но при частых термоциклах начинается межкристаллитная коррозия. Сейчас тестируем сплавы с добавлением молибдена — дорого, но хоть гарантию давать не стыдно.

Кстати, про гарантии — многие не понимают, почему на комплекты для ремонта двигателей дают всего 6 месяцев. А потому что предсказать, как поведёт себя уплотнение в двигателе с изношенными гильзами, невозможно. Вибрация + перепады температур делают своё дело.

Перспективы и тупиковые ветви развития

Сейчас все ринулись в биополимеры — мол, экологично и современно. Но для прокладок масляного насоса это пока не работает: растительные смолы разлагаются при контакте с моторным маслом. В ООО Чэнду Чанъинь Энергетическая Технология уже потратили полгода на испытания, прежде чем отказаться от этой затеи.

Зато с аксессуарами прогресс налицо — например, стали делать установочные штифты из анодированного алюминия. Раньше использовали сталь, но она прикипала к блоку цилиндров. Мелочь, а экономит нервы механикам.

Если говорить о будущем, то китайские производители комплектов запасных прокладок постепенно переходят на прецизионную лазерную сварку. Правда, оборудование приходится закупать у немцев, свои аналоги не выдерживают круглосуточной работы. Но хотя бы ремонт стали проводить оперативнее — запчасти для станков теперь храним на складе в тройном объёме.

Вот так и живём — между требованиями рынка и технологическими ограничениями. Главное, не гнаться за дешёвыми решениями, а то потом разгребать рекламации дороже выйдет. Как показывает практика Чэнду Чанъинь, даже в массовом сегменте можно держать планку, если не экономить на контроле качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

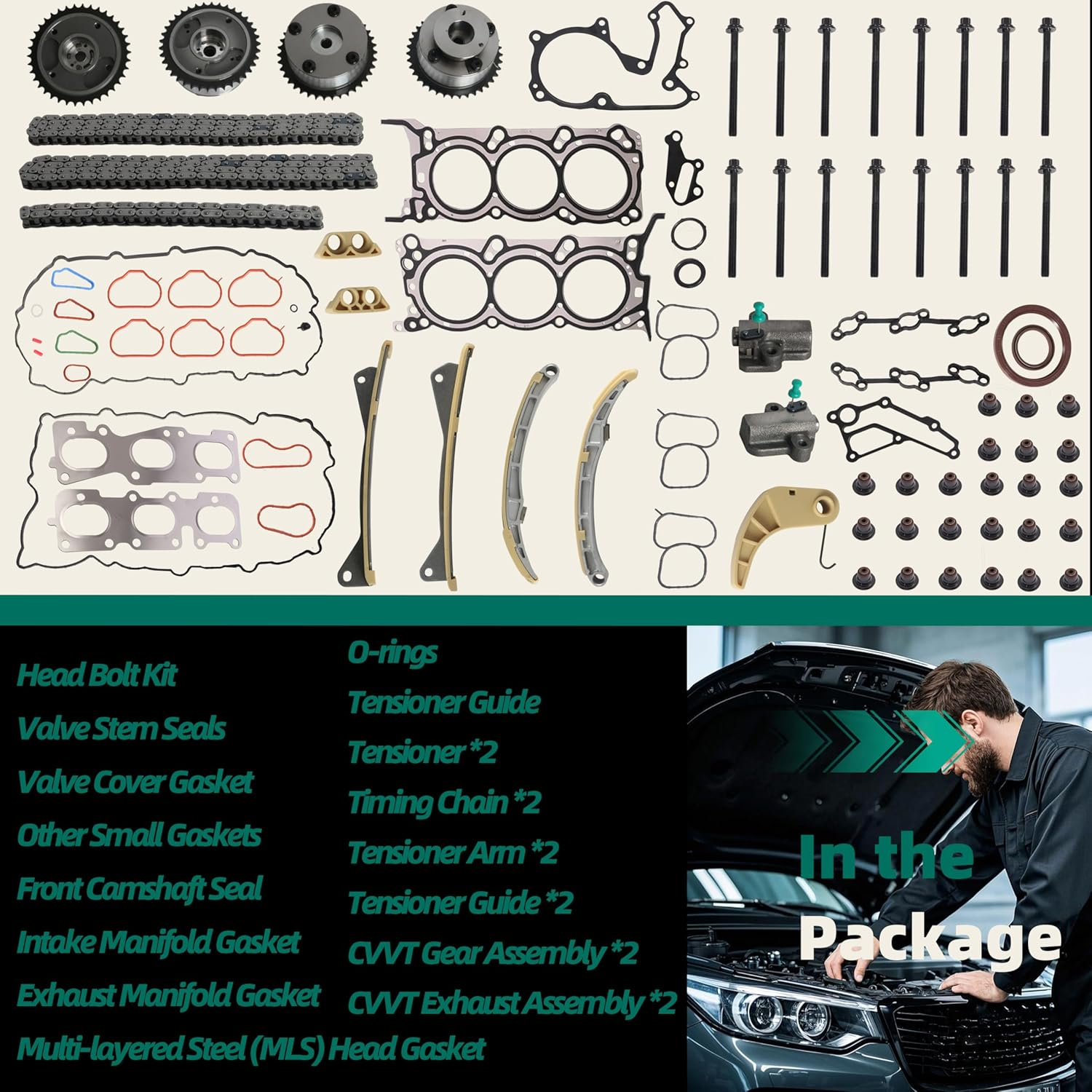

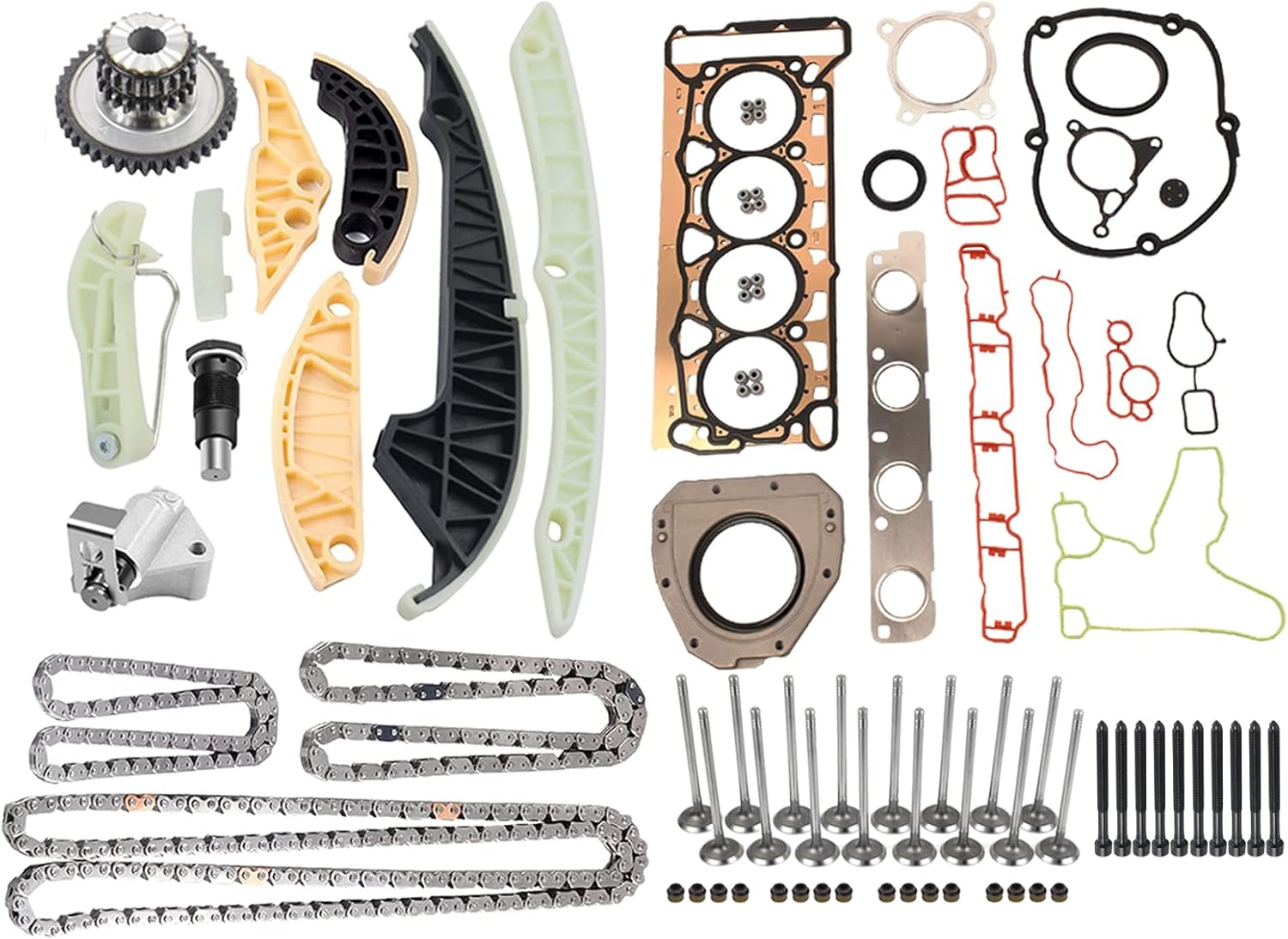

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0

3.3L набор канатной цепи для прокладки головы с VVT передач подходит для Kia Sedona/Sorento/Cadenza 3.3L 2014-2020, подходит для Hyundai Azera/Santa Fe 3.3 2013-2019 223113CGA0 243703CGA0 -

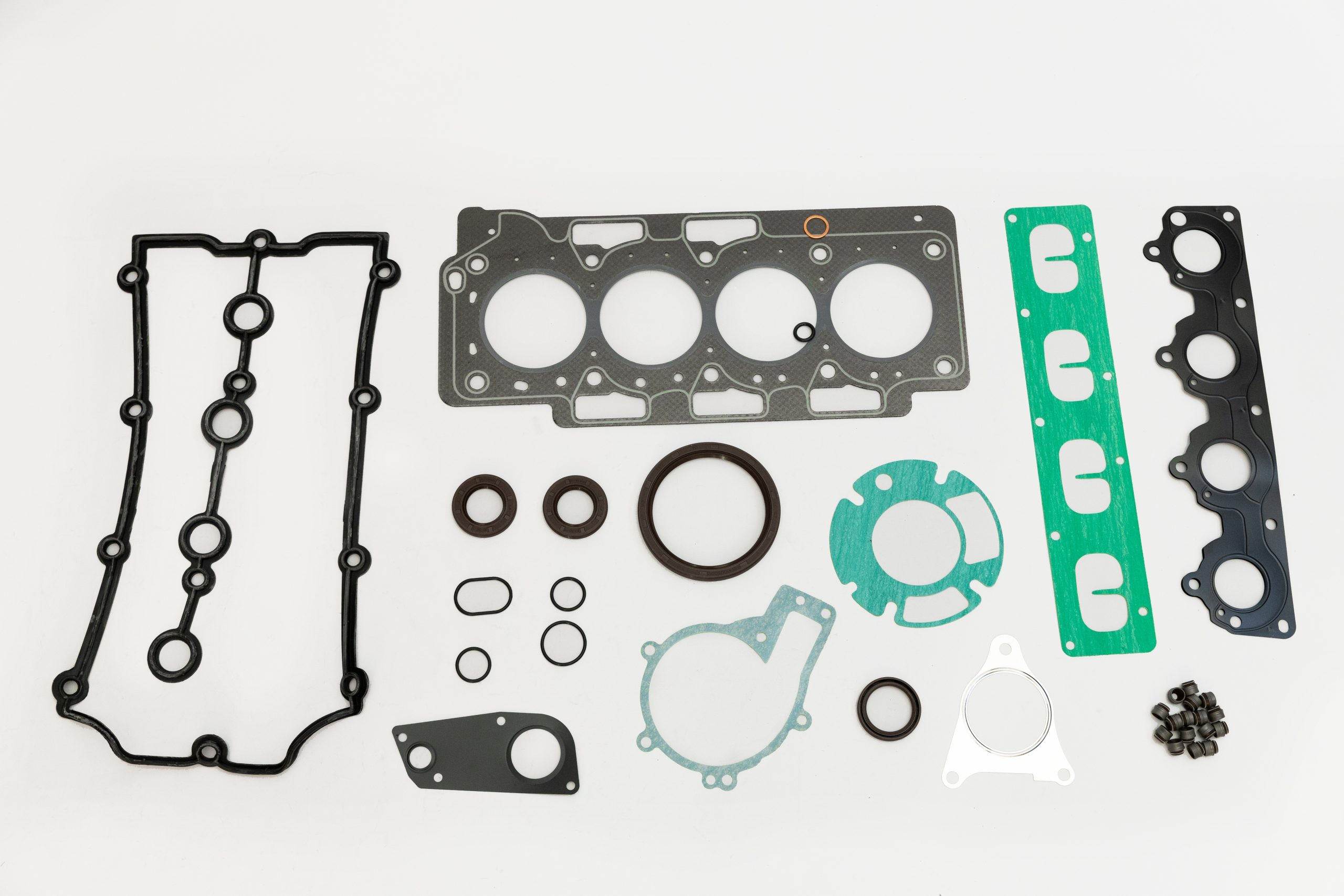

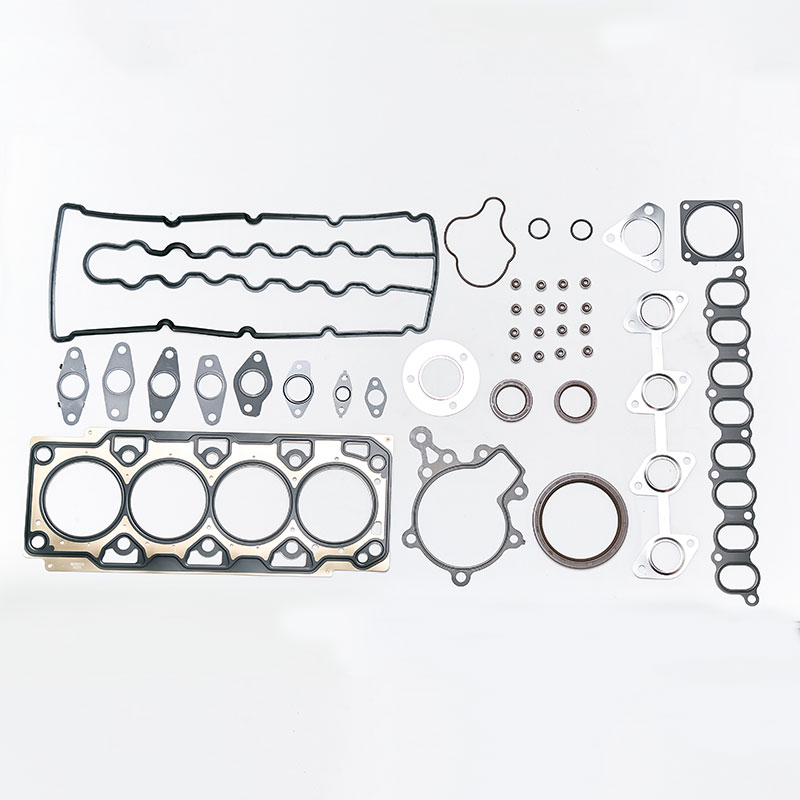

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

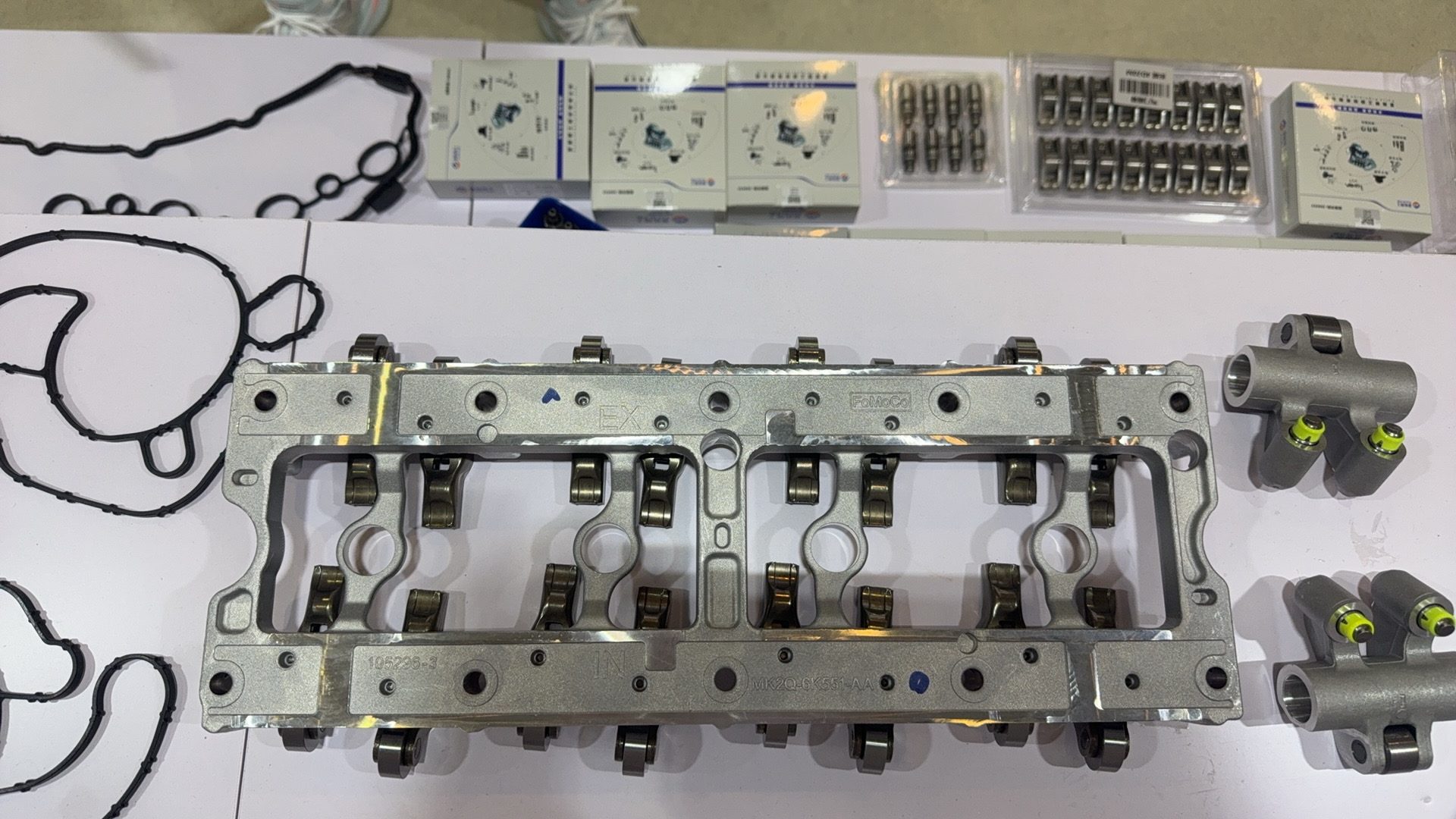

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Geely

Geely -

Масляное уплотнение клапана

Масляное уплотнение клапана -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

Great Wall

Great Wall -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD

Замена прокладки линейных клапанов двигателей гелуокси на 2009-2015 годы Audi A4 Q5 TT VW Jetta GTI Passat CC 2.0T CAEB CCTA 06H109469T 06H109469AD -

Толкатель клапана

Толкатель клапана -

Резиновое о-кольцо

Резиновое о-кольцо

Связанный поиск

Связанный поиск- Прокладка масляного поддона автоматической коробки передач из китая

- Китайские производители уплотнений клапанов двигателя

- Китайские производители прокладок крышки клапанов

- Прокладка сливной пробки поддона двигателя из китая

- Китайские производители компонентов уплотнения головки блока цилиндров

- Основные покупатели днищ цилиндров

- Производители прокладок сливной пробки поддона двигателя в китае

- Производители манжет с двойной кромкой

- Основные страны-покупатели комплектов для капитального ремонта geely

- Производители коромысел buick в китае