Китайские производители кольцевых уплотнений

Когда слышишь про китайских производителей колец уплотнений, сразу всплывают штампы — то липкая резина сомнительной твердости, то геометрия с отклонениями в полмиллиметра. Но за 12 лет работы с уплотнениями для дизельных двигателей я убедился: реальность куда сложнее этих упрощений.

Эволюция контроля качества на китайских предприятиях

Помню, в 2016 мы тестировали партию кольцевых уплотнений из Нинбо — визуально идеально, но при замере твердости разброс был от 65 до 82 IRHD. Сейчас такие случаи редки: лаборатории оснащают приборами типа Mitutoyo, внедряют статистический контроль процессов. На заводе в Чанше видел, как оператор каждые 50 деталей проверяет внутренний диаметр пневматическим калибром — данные сразу в ERP-систему.

Особенно заметен прогресс в работе с Чэнду Чанъинь Энергетическая Технология. На их стендах испытывают уплотнения при экстремальных температурах (-40°C...+150°C) с циклическим изменением давления. Важно не столько наличие сертификатов ISO 9001, сколько практика — например, маркировка каждой партии резиновой смеси с привязкой к рецептуре.

Но и сейчас встречаются нюансы: некоторые производители экономят на подготовке поверхности металлических армирующих элементов. Видел случаи, когда фосфатирование проводили неравномерно — через 200 циклов нагрузок появлялась коррозия под резиновым слоем.

Специфика материалов для российских условий

С FKM-резинами у китайских поставщиков исторически сложные отношения. В 2019 заказали партию уплотнений из фторкаучука для гидросистем — в спецификации указали стойкость к арктическому дизтопливу. Пришли детали, где вместо настоящего FKM использовали модифицированный NBR — через три недели эксплуатации в Якутске резина потрескалась.

Сейчас китайские производители научились адаптировать составы: для северных регионов добавляют пластификаторы, сохраняющие эластичность при -55°C. На https://www.cydl.ru в разделе продукции видны готовые решения для низких температур — это не маркетинг, сам проверял на стендовых испытаниях в Новом Уренгое.

Интересный момент с силиконовыми уплотнениями — многие забывают про совместимость с синтетическими маслами. Как-то пришлось экстренно менять 300 колец на тепловозе после того, как стандартные MVQ-материалы разбухли на 40% от контакта с полигликолевой смазкой.

Логистика и складское хранение

Сроки поставок — отдельная головная боль. Идеальные технические условия ничего не стоят, если уплотнения приходят с конденсатом в упаковке из-за нарушений температурного режима при транспортировке. Особенно критично для полиуретановых изделий — гигроскопичность материала требует вакуумной упаковки с индикаторами влажности.

У Чэнду Чанъинь отработанная схема: для крупных заказов организуют предотгрузочный контроль прямо в порту Тяньцзиня. Важно, что они предоставляют протоколы климатических испытаний именно для вашей партии, а не типовые отчеты.

На своем опыте убедился — лучше заказывать кольцевые уплотнения с запасом по срокам. Как-то в ноябре ждали поставку 2 месяца вместо обещанных 3 недель: сказались карантинные ограничения в портах. Хорошо, что был резерв на складе в Екатеринбурге.

Подводные камни технической документации

Чертежи — вечная проблема. Китайские инженеры часто используют устаревшие стандарты GB/T вместо международных ISO. Особенно заметно в допусках посадки — например, для валов диаметром 80 мм разница в 0,02 мм кажется мелочью, но при вибрациях это приводит к преждевременному износу.

Сейчас всегда требую 3D-модели в STEP-формате и отчеты об измерениях CMM. Производители уплотнений из Чэнду обычно идут навстречу — присылают видео с замером на координатно-измерительной машине. Это важнее сотни сертификатов.

Забавный случай был с двойными аксиальными уплотнениями — в техзадании указали материал H-NBR, а в поставке пришел обычный Nitrile. Обнаружили только когда начались утечки масла при температуре выше 100°C. Теперь всегда делаем выборочный ИК-спектральный анализ.

Экономика vs надежность

Ценовое давление заставляет искать компромиссы. Но с уплотнениями это опасно — экономия 15% на стоимости детали оборачивается простоями оборудования на сотни тысяч рублей. Особенно критично для энергетического оборудования — те же турбинные уплотнения должны отрабатывать весь межремонтный интервал.

В ассортименте ООО Чэнду Чанъинь Энергетическая Технология вижу градацию по классам: стандарт для серийной техники, премиум для критичных узлов. Это разумный подход — не нужно переплачивать за космические технологии там, где достаточно базового решения.

Помню, как пытались использовать дешевые китайские аналоги вместо оригинальных MAN — в итоге за год поменяли 4 комплекта вместо одного планового. Вывод: даже у проверенных китайских производителей нужно четко специфицировать условия работы — не просто 'для дизельного двигателя', а с указанием рабочих сред, пиковых нагрузок, наличия абразивных частиц.

Перспективы развития

Сейчас интересно наблюдать за внедрением тефлоновых покрытий на резиновые уплотнения — это реально увеличивает ресурс в 1,5-2 раза. Китайские фабрики активно осваивают технологию, хотя пока есть вопросы к адгезии покрытия.

На https://www.cydl.ru уже появились позиции с комбинированными материалами — например, резина с тефлоновым напылением для особо сложных условий. По нашим тестам, такие решения выдерживают до 500 000 циклов при переменных нагрузках.

Думаю, через 2-3 года китайские кольцевые уплотнения будут догонять европейские аналоги по надежности, сохраняя ценовое преимущество. Главное — не гнаться за дешевизной, а тщательно выбирать поставщиков с доказанной репутацией и полным циклом производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

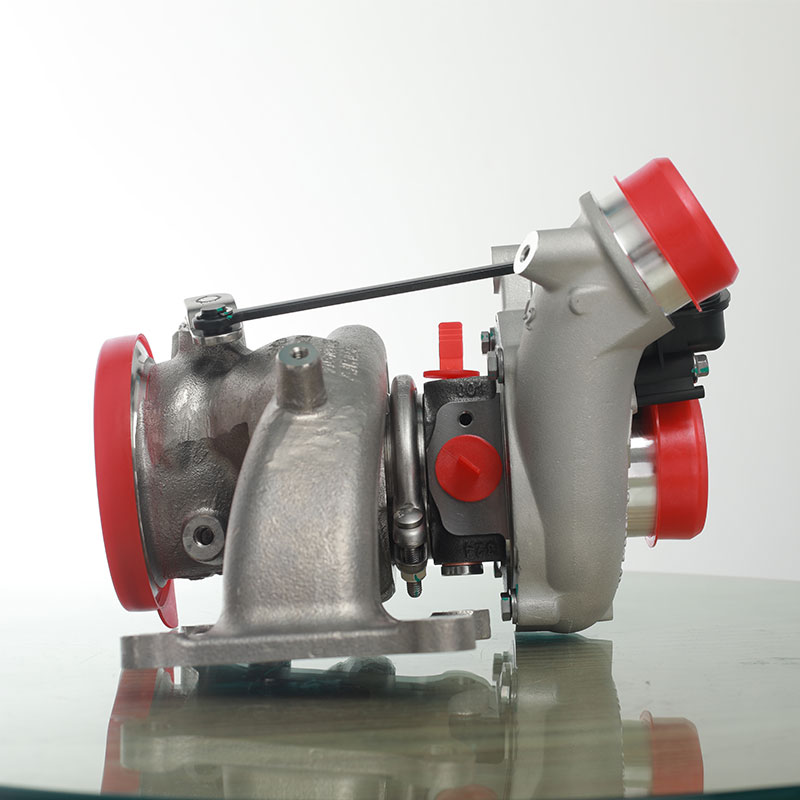

Турбонагнетатель

Турбонагнетатель -

Хендай Корейский Мицубиси

Хендай Корейский Мицубиси -

Geely

Geely -

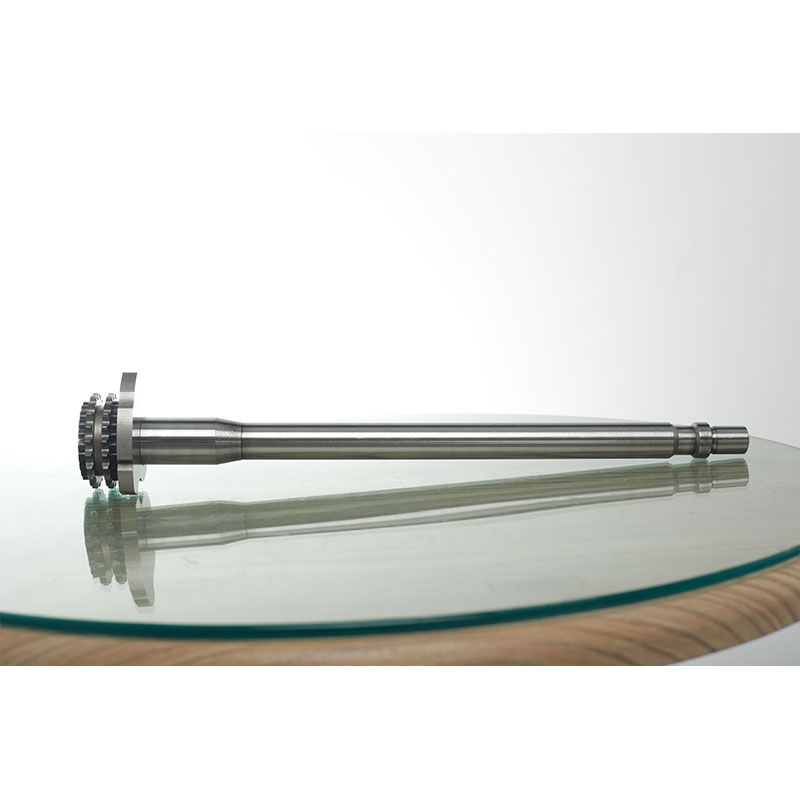

Толкатель клапана

Толкатель клапана -

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01 -

Коромысло

Коромысло -

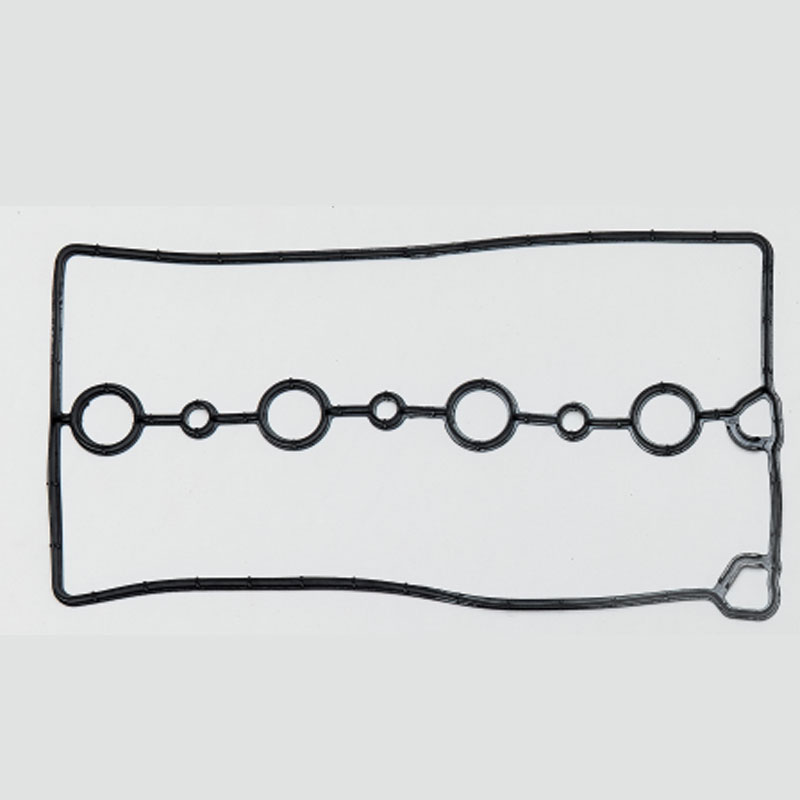

Резиновое уплотнение

Резиновое уплотнение -

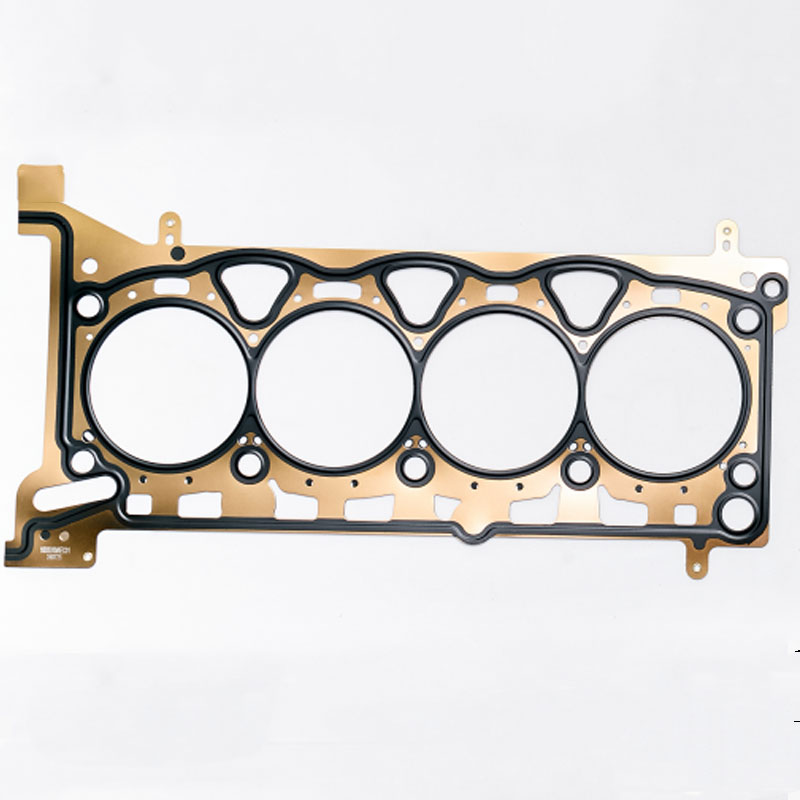

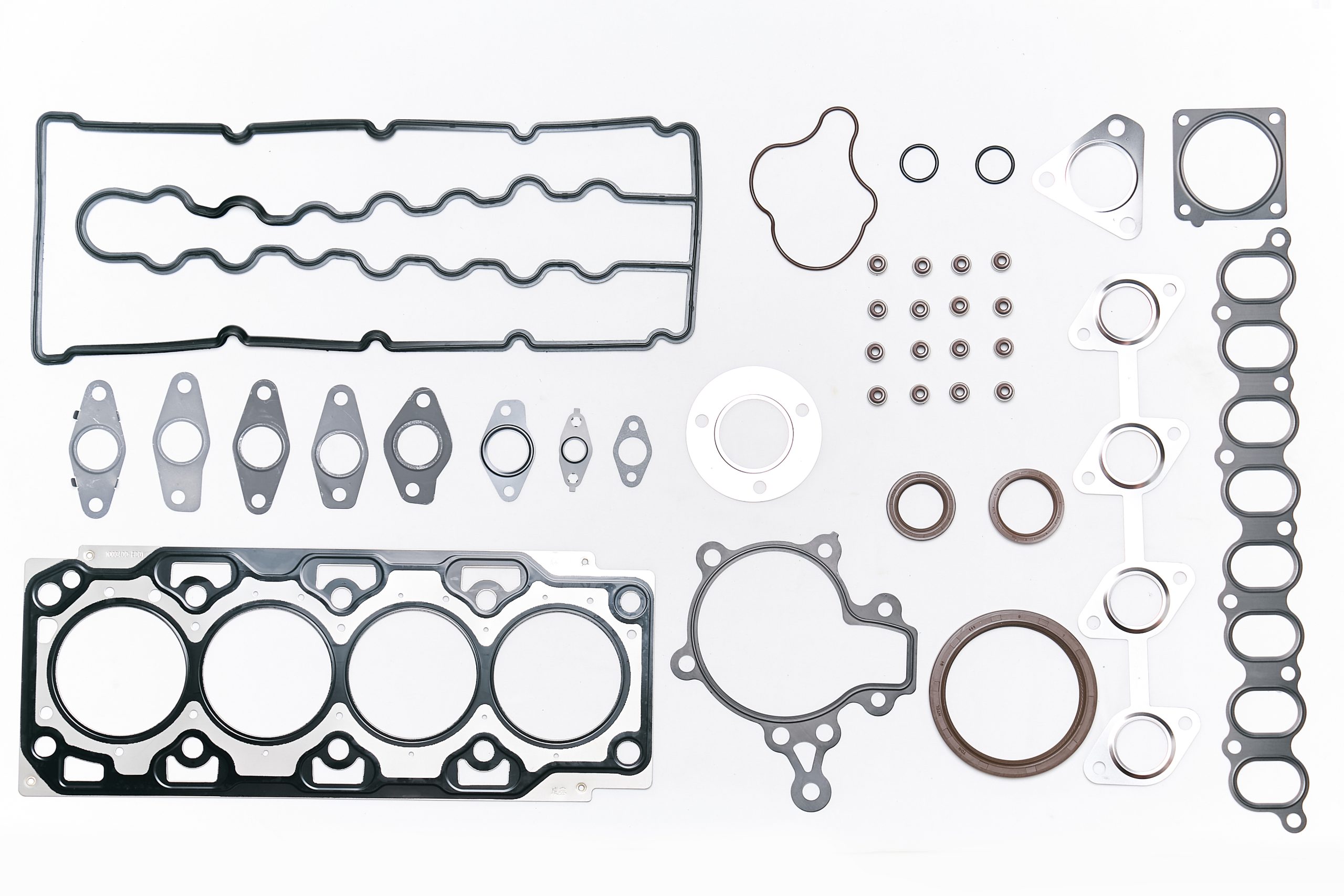

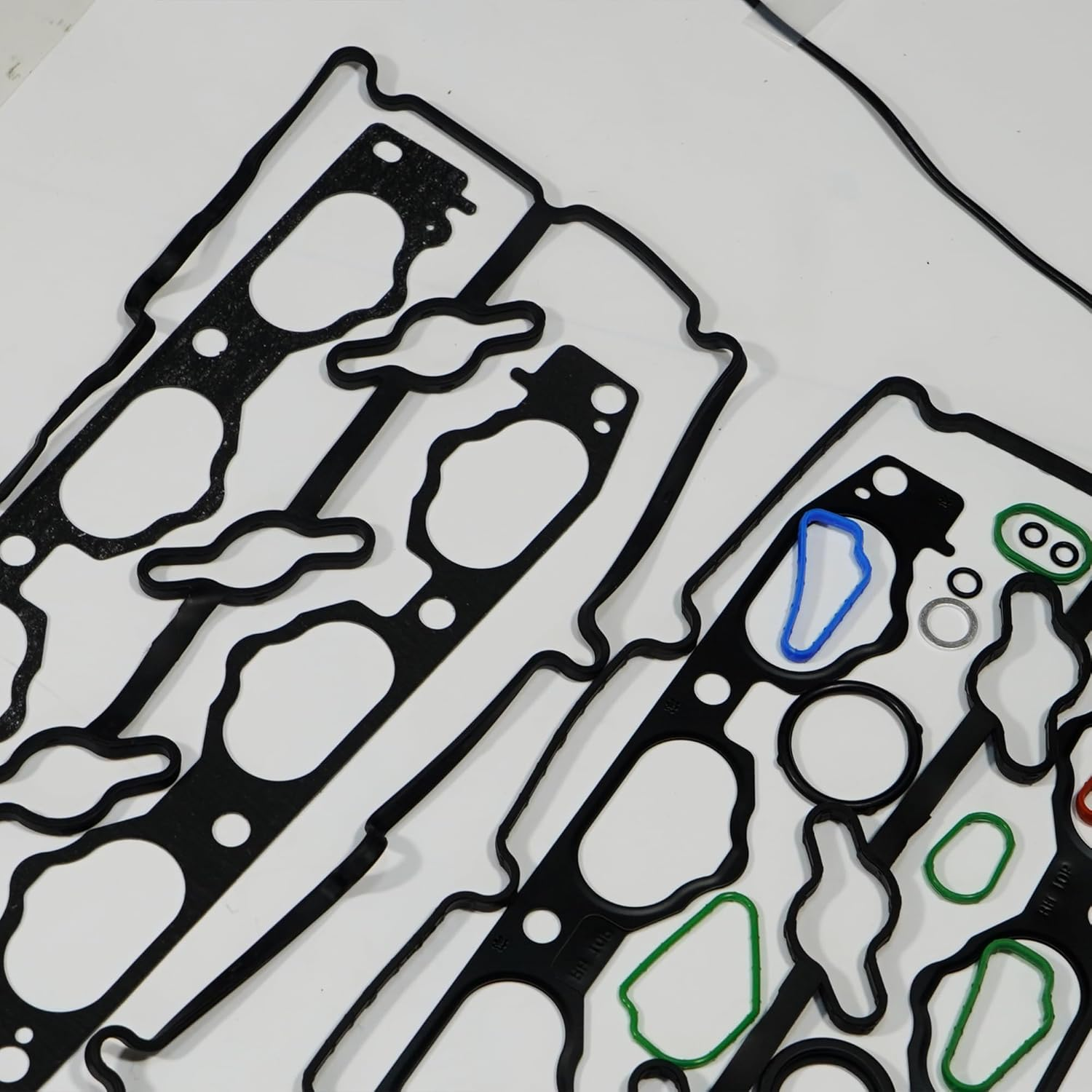

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

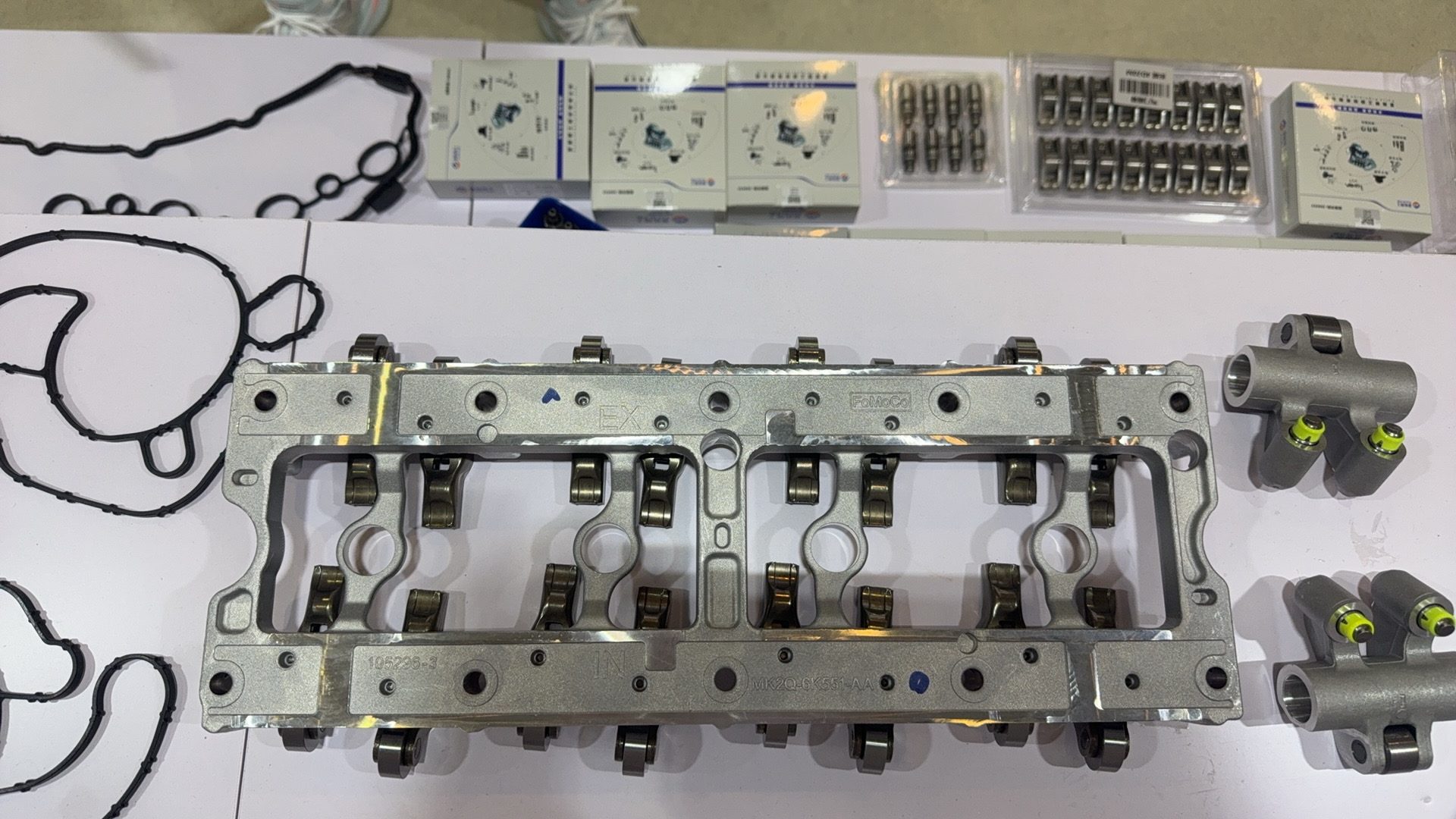

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700

24321-2E010 набор цепной цепи с 2шт впуска и выпуска VVT Sprocket для Hyundai Elantra Kona 2.0L 2017-2020 заменяет # 24370-2E010 24350-2E700 -

Золотой дракон Коулуна

Золотой дракон Коулуна -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб

Связанный поиск

Связанный поиск- Основные покупатели комплектов для капитального ремонта volkswagen

- Производитель сальников great wall

- Производитель ковриков для масляного поддона двигателя в китае

- Китайские производители коромысел клапанов двигателей

- Заводы по замене коромысел клапанов

- Масляное уплотнительное кольцо клапана

- прокладка масляного поддона форд

- Китайская крышка головки блока цилиндров

- Прокладка масляного поддона ваз 2109 китай

- Поставщики клапанных систем