Изготовление насоса на заказ из коррозионностойкой нержавеющей стали в сборе

По сути, заказ насоса на заказ из коррозионностойкой нержавеющей стали в сборе – это не просто сборка отдельных компонентов, а комплекс инженерных решений. Часто клиенты приходят с общими требованиями, а задача поставщика – выявить скрытые факторы, которые существенно влияют на долговечность и эффективность будущего изделия. Я скажу сразу, это не всегда просто – особенно, если речь идет о сложных гидравлических системах. Иногда кажется, что клиент знает, чего хочет, но на практике нужно глубоко погружаться в детали – тип жидкости, рабочее давление, температурный режим, частота работы… Иначе рискуешь получить агрегат, который не выдержит нагрузки.

Сложность выбора марки нержавеющей стали

Выбор стали – это, наверное, самый первый и важный этап. Конечно, нержавеющая сталь бывает разной. Аустенитные марки, такие как 304 и 316, самые распространенные, но и самые чувствительные к некоторым агрессивным средам. Если планируется работа с кислотами или щелочами, то, скорее всего, придется рассматривать дуплексные (2205) или даже силиконовые (316L) стали. И здесь не всегда можно полагаться на общие рекомендации. Например, мы однажды делали насос для очистки сточных вод, и изначально клиент хотел сталь 316L. Но после консультации с химиками оказалось, что в сточных водах присутствует значительное количество серной кислоты, и 316L тоже будет подвержен коррозии. Пришлось переходить на дуплекс 2205 – это стоило дороже, но зато обеспечило надежность.

Иногда проблема не только в агрессивности среды, но и в ее механических свойствах. Высокие температуры, вибрации, ударные нагрузки – все это влияет на выбор марки стали. Иногда требуется специальная термообработка, чтобы повысить прочность и устойчивость к деформации. Это, конечно, добавляет сложности и стоимости, но в долгосрочной перспективе это оправдывается.

Проблемы при сварке коррозионностойкой нержавеющей стали

Сварка – это еще одна тонкость. Коррозионностойкие стали notoriously сложны в сварке. Неправильная технология, некачественные электроды – и в месте соединения может возникнуть растрескивание, что сведет на нет все усилия. Кроме того, при сварке выделяются вредные газы, поэтому необходимо обеспечить хорошую вентиляцию и защиту сварщика.

Мы много работаем с различными способами сварки: TIG, MIG, лазерная сварка. Каждый способ имеет свои преимущества и недостатки. Например, TIG сварка позволяет получить очень качественные швы, но она требует высокой квалификации сварщика. МIG сварка быстрее, но качество шва может быть хуже.

Контроль качества сборки насоса

Нельзя недооценивать важность контроля качества на всех этапах сборки насоса. После сварки необходимо проводить неразрушающий контроль, чтобы выявить дефекты. Это может быть ультразвуковая дефектоскопия, рентгеновский контроль или магнитный контроль.

Кроме того, необходимо проводить испытания на герметичность, на рабочее давление, на частоту вращения. Мы используем различные методы испытаний, чтобы убедиться в надежности и безопасности насоса. Это может быть гидростатическое испытание, испытание на вибрацию, испытание на шумы.

Особенности конструкции и функциональности

Помимо стали, важно учитывать конструкцию насоса. Какой тип насоса нужен – центробежный, поршневой, винтовой? Какие требования к производительности, напору, энергопотреблению? От этого зависит выбор рабочих органов, таких как крыльчатка, лопатки, поршень, и их изготовление.

Например, при изготовлении крыльчатки центробежного насоса необходимо учитывать геометрию лопаток, чтобы обеспечить оптимальный поток жидкости. Для поршневого насоса важно правильно подобрать материал поршня и цилиндра, чтобы обеспечить минимальный износ и максимальную герметичность.

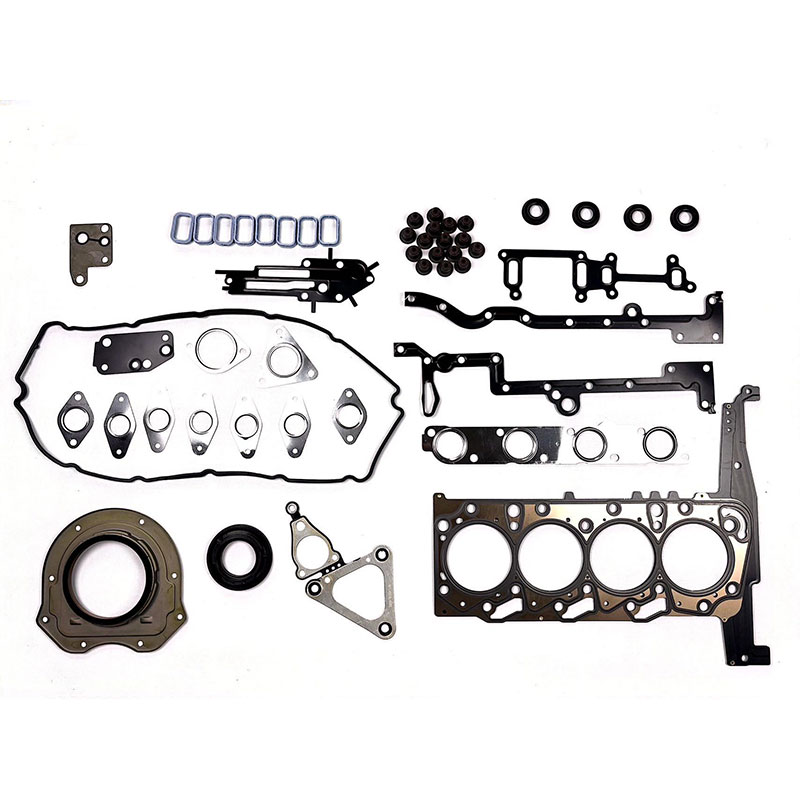

Уплотнения и их роль в надежности насоса в сборе

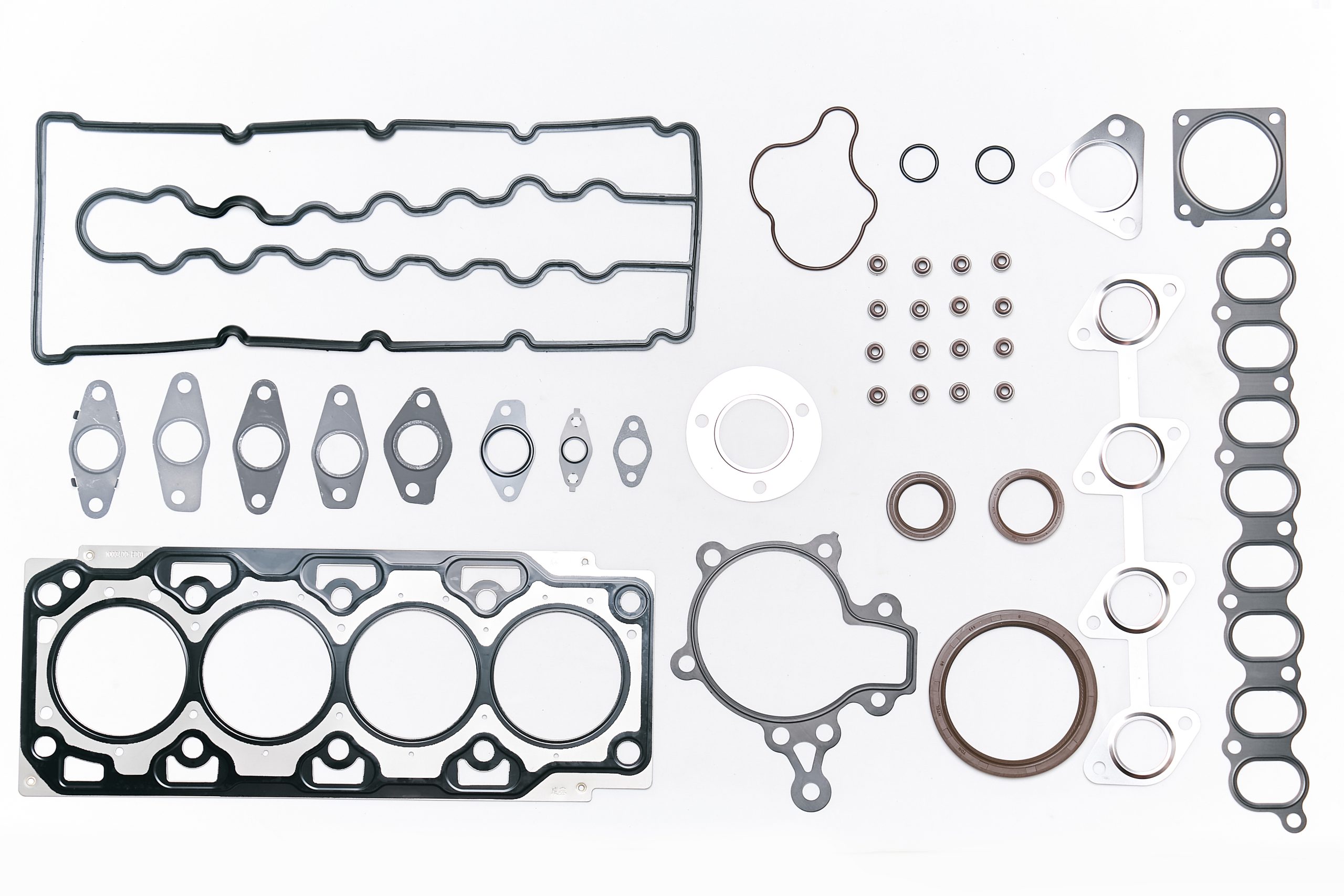

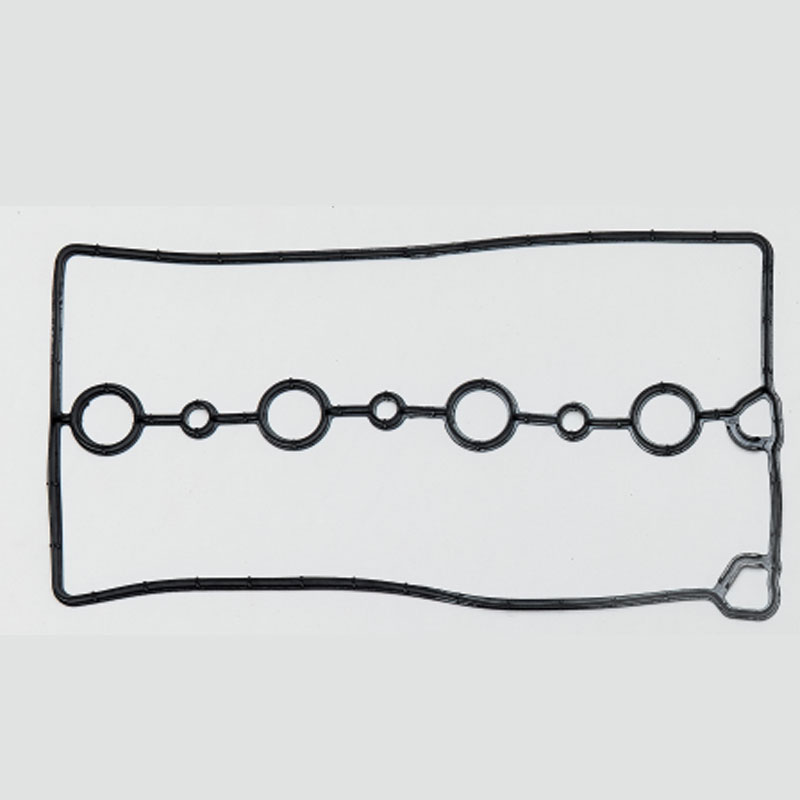

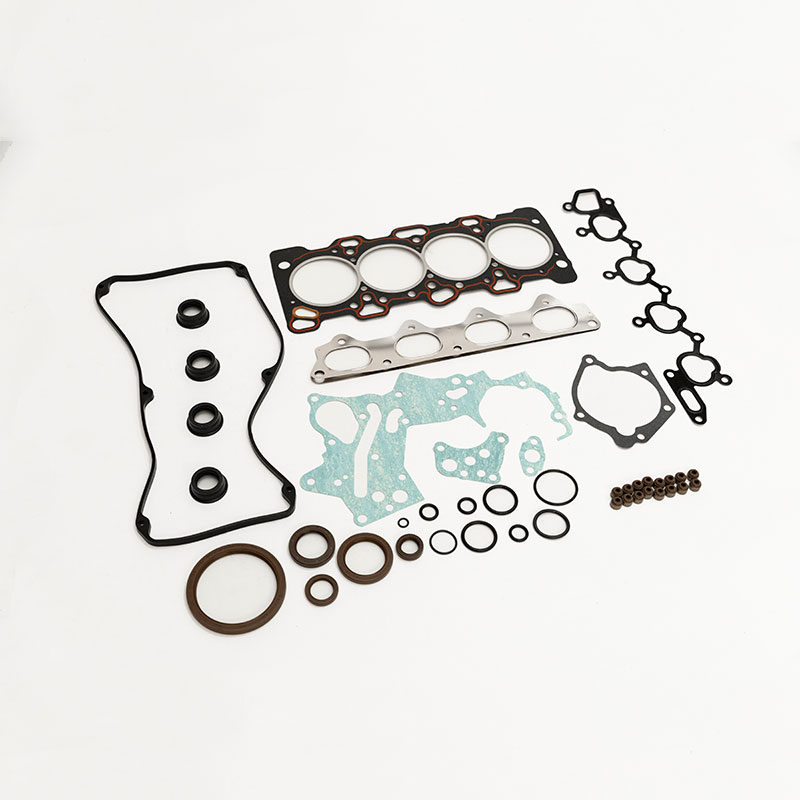

Уплотнения – это критически важные элементы любой гидравлической системы. Они обеспечивают герметичность соединения и предотвращают утечку жидкости. Выбор уплотнений зависит от типа жидкости, рабочего давления и температуры. Мы используем различные типы уплотнений: манжеты, O-кольца, сальники.

Один из распространенных источников проблем – это неправильно подобранные уплотнения. Если уплотнение не подходит по материалу или размеру, оно может быстро выйти из строя и привести к утечке жидкости. Иногда приходится использовать специальные герметики или прокладки, чтобы обеспечить надежную герметизацию.

Частые ошибки при изготовлении насосов из нержавеющей стали

За годы практики мы видели немало ошибок при изготовлении насосов из нержавеющей стали. Одна из самых распространенных – это использование некачественных материалов. Клиенты пытаются сэкономить на материалах, но это часто приводит к проблемам в будущем.

Еще одна ошибка – это несоблюдение технологических процессов. Неправильная резка, сварка, обработка поверхности – все это может негативно повлиять на качество насоса. Мы всегда стараемся строго следовать технологическим картам и использовать современное оборудование.

Иногда клиенты недооценивают важность контроля качества. Они считают, что после сборки насоса можно сразу отправлять его в эксплуатацию. Но это опасно. Необходим тщательный контроль качества, чтобы выявить все дефекты и предотвратить аварии.

Пример успешного проекта

Недавно мы изготавливали насос для химической фабрики, который должен был перекачивать агрессивную смесь. Клиент выбрал сталь 316L, но мы рекомендовали дуплекс 2205. После консультаций с химиками и проведения дополнительных расчетов, мы убедили клиента в правильности нашего выбора. После запуска насоса он проработал без единой поломки более двух лет.

Этот проект показал, что тщательный анализ требований, правильный выбор материалов и технологий, а также строгий контроль качества – это залог успешного изготовления насоса из нержавеющей стали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase

30026365 10227713 10836229 клапанные таппеты доступны для автомобилей Roewe Mg Chase -

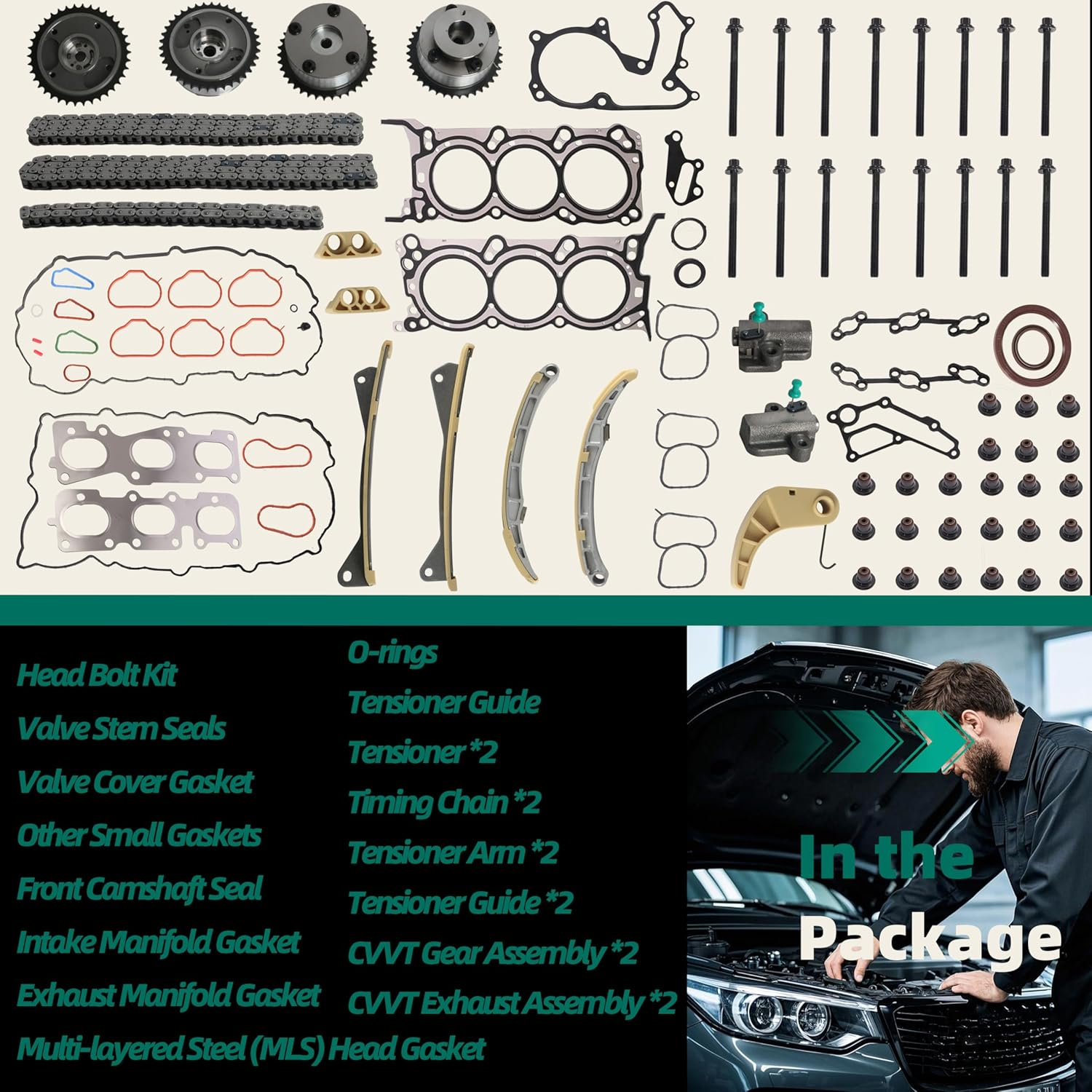

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей

Поршня двигателя и кольца установлены 23041-2E210 подходят для Kia Soul Forte Forte5 Forte Koup 2.0L 2014 2015 2016 2016 2017 2018 запчасти послепродажного рынка двигателей -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

Коромысло

Коромысло -

Пикап 4K22

Пикап 4K22 -

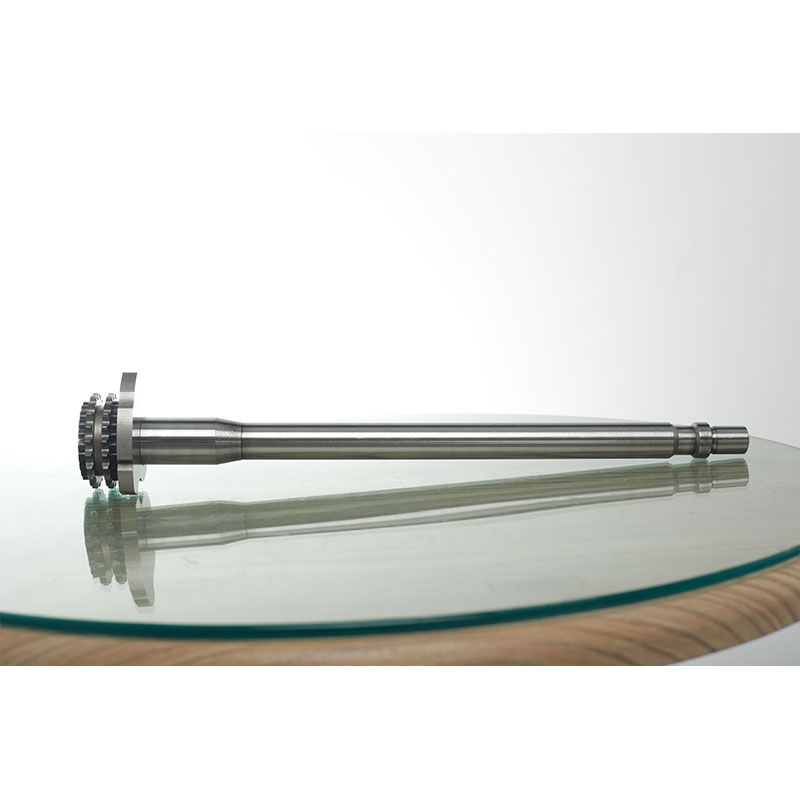

Распределительные валы

Распределительные валы -

Подшипник Подшипники соединительных стержней

Подшипник Подшипники соединительных стержней -

Geely

Geely -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Золотой дракон Коулуна

Золотой дракон Коулуна -

Jiangling Motors

Jiangling Motors

Связанный поиск

Связанный поиск- Прокладка масляного бака matiz китай

- Поставщики крышек головки блока цилиндров qr20de

- Поставщики толкателей geely в китай

- Прокладки выхлопного коллектора двигателя из китая

- Завод по производству коромысел клапанов ямз 238

- Цена крышки головки блока цилиндров нива из китая

- Цена крана volkswagen

- Китайский производитель прокладок масляного поддона для автомобилей polo

- Цилиндровая прокладка

- Основные покупатели фторуглеродных уплотнений двигателя