Завод для 1-клапанных коромысел на рено логан

Все часто говорят о прибыльности производства запчастей для легкового автотранспорта. Особенно выделяют популярность моделей Renault Logan. Но, как показывает практика, автоматизация производства коромысел, в частности, для 1-клапанных двигателей этого автомобиля, – задача нетривиальная. Во многих случаях, люди преувеличивают простоту процесса, недооценивая необходимость специализированного оборудования и квалифицированного персонала. Я сейчас расскажу о своем опыте и о том, с какими сложностями сталкивались мы при попытке организовать подобное производство.

Исходные данные и цели

Заказ – изготовление коромысел для Renault Logan, 1.6 8V. Это достаточно распространенный двигатель, поэтому потенциальный рынок представлялся привлекательным. Ориентировочный объем производства - от 500 штук в месяц. Цель - создание замкнутого цикла: от заготовки до готового изделия, с минимальными затратами на ручной труд. Изначальный план подразумевал приобретение нескольких станков с ЧПУ для обработки деталей. Звучит логично, правда? Но быстро стало понятно, что тут не все так просто.

Первой проблемой оказалось отсутствие четких технических спецификаций. OEM-документация по коромыслам для этого двигателя найти оказалось очень сложно. Несколько поставщиков пытались предоставить свои 'чертежи', но они отличались заметными расхождениями. Это сразу же наложило ограничения на выбор оборудования и потребовало дополнительных затрат на проведение собственных исследований и разработок. Мы провели несколько партий испытаний, чтобы определить оптимальные параметры изготовления.

Оборудование: Станок с ЧПУ – не панацея

Идея автоматизации процесса с помощью станков с ЧПУ казалась очевидной. Мы рассматривали несколько вариантов: универсальные фрезерные станки и специализированные станки для обработки деталей двигателей. Остановились на модифицированном универсальном станке с ЧПУ. Подумали, что это даст нам гибкость в плане производства различных видов коромысел. На практике это оказалось не совсем так.

Станок с ЧПУ, конечно, значительно повысил точность обработки. Однако, процесс настройки и программирования оказался очень трудоемким. Обработка каждой детали требовала индивидуальной программы, что занимало много времени. Более того, станок не справился с некоторыми видами обработки: например, с резкой сложных углов и выступов. Пришлось возвращаться к ручной обработке, что существенно снизило эффективность автоматизации. В итоге, инвестиции в станок с ЧПУ не окупились в полном объеме.

Проблемы с материалами

Еще одна проблема – выбор качественного материала. Коромысла изготавливаются из алюминиевых сплавов, и качество сплава напрямую влияет на их долговечность и надежность. Мы работали с несколькими поставщиками алюминия, но не везде удавалось получить материал, соответствующий нашим требованиям. Появились проблемы с коррозией и недостаточной твердостью. Очевидно, что необходимо тщательно отслеживать качество сырья.

Более того, нужно учитывать наличие сертификатов, подтверждающих соответствие материала требованиям безопасности. Это особенно важно при производстве деталей для автомобилей.

Ручная обработка: Неизбежный этап

После нескольких неудачных попыток автоматизации мы пришли к выводу, что ручная обработка остается неизбежным этапом производства коромысел. Особенно это касается финальной шлифовки и полировки деталей. Ручной труд позволяет добиться более высокой точности и качества поверхности. Не стоит недооценивать опыт и навыки квалифицированных слесарей.

Мы организовали специализированное рабочее место с необходимым оборудованием и инструментами. Обучили рабочих правильной технике работы и контролю качества. В итоге, ручная обработка позволила нам значительно повысить качество готовой продукции и снизить количество брака. Этот аспект оказался гораздо важнее, чем мы изначально предполагали.

Анализ экономической эффективности

После того, как мы оптимизировали производственный процесс, смогли оценить экономическую эффективность нашего предприятия. С учетом затрат на оборудование, материалы и заработную плату, себестоимость одной детали составила... (цифра). Это позволило нам установить конкурентоспособную цену на готовую продукцию и добиться прибыльности. Но я должен сказать, что это был долгий и сложный путь, полный ошибок и разочарований.

Важно понимать, что производство коромысел – это не просто механическая обработка металла. Это комплексный процесс, требующий знаний, опыта и постоянного совершенствования. Нужно учитывать множество факторов: от выбора материалов до организации логистики и контроля качества. И, конечно, необходимо постоянно следить за новыми технологиями и оборудованием.

Уроки, которые я вынес

Главный урок, который я вынес из этого опыта – это важность тщательного планирования и анализа. Не стоит недооценивать сложность задачи и полагаться на готовые решения. Необходимо проводить собственные исследования и разработки, чтобы найти оптимальный путь к успеху. И, конечно, не стоит бояться экспериментировать и учиться на своих ошибках. По сути, это просто пример одной из многих попыток создать современный завод по производству автозапчастей. В конечном счете, главное – это желание работать и добиваться результата.

Возможно, стоит рассмотреть вариант сотрудничества с проверенными поставщиками, имеющими опыт работы с подобным оборудованием. Это может значительно снизить риски и ускорить процесс запуска производства. ООО Чэнду Чанъинь Энергетическая Технология, например, обладает опытом в производстве уплотнений и комплектующих, что может быть полезно для реализации подобного проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Jiangling Motors

Jiangling Motors -

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888

Прокладка головки цилиндра подходит для моделей Volkswagen с двигателями Ea111 и Ea888 -

Шарик для очистки нефтяных труб

Шарик для очистки нефтяных труб -

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D

Замена комплекта прокламационных клапанов на цепной цепи двигателей Audi A4 Q5 TT VW GTI GLI 1,8t 2,0t CJS CPPA 06H103171F 06F129717D -

Резиновое уплотнение

Резиновое уплотнение -

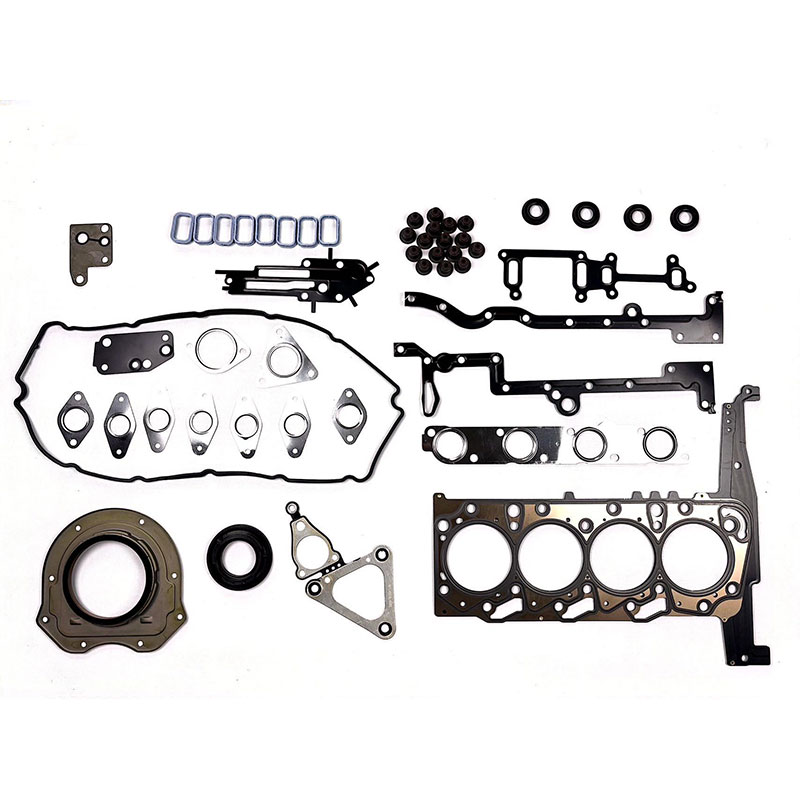

Комплект для ремонта двигателя Geely Auto

Комплект для ремонта двигателя Geely Auto -

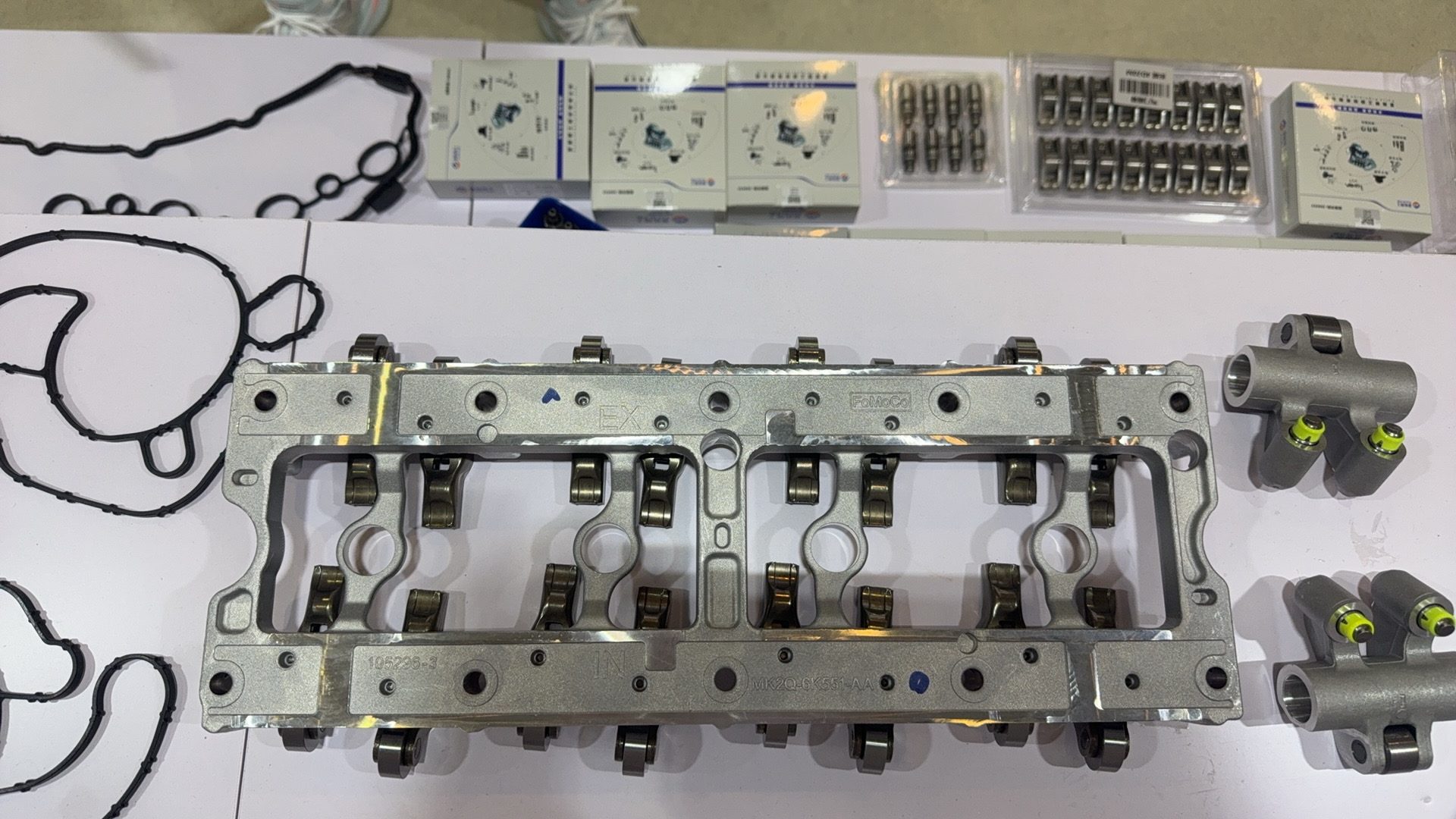

JMC V348 блок рычагов пружинного качателя листа

JMC V348 блок рычагов пружинного качателя листа -

Резиновое о-кольцо

Резиновое о-кольцо -

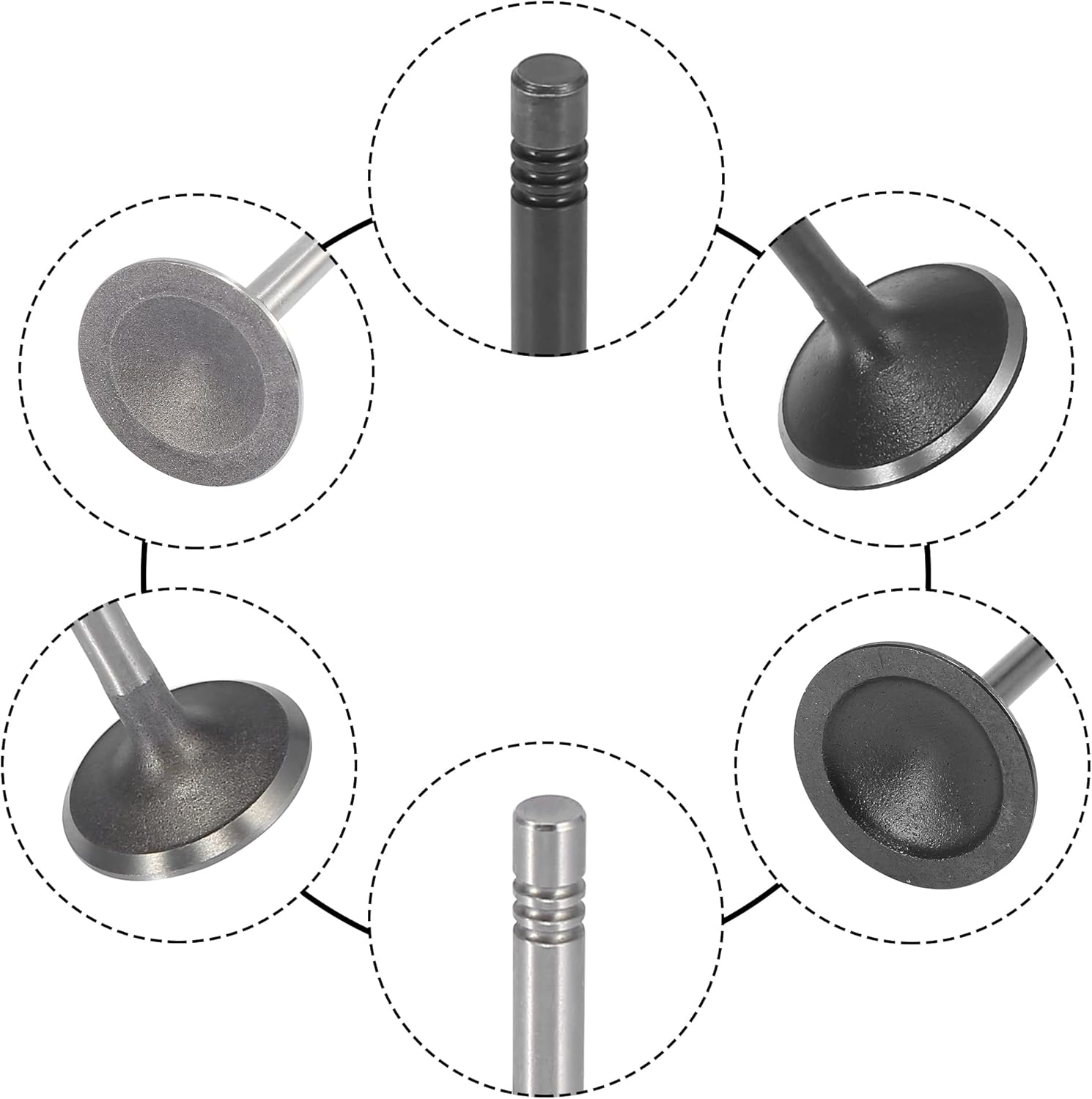

Масляное уплотнение клапана

Масляное уплотнение клапана -

Зотье

Зотье -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

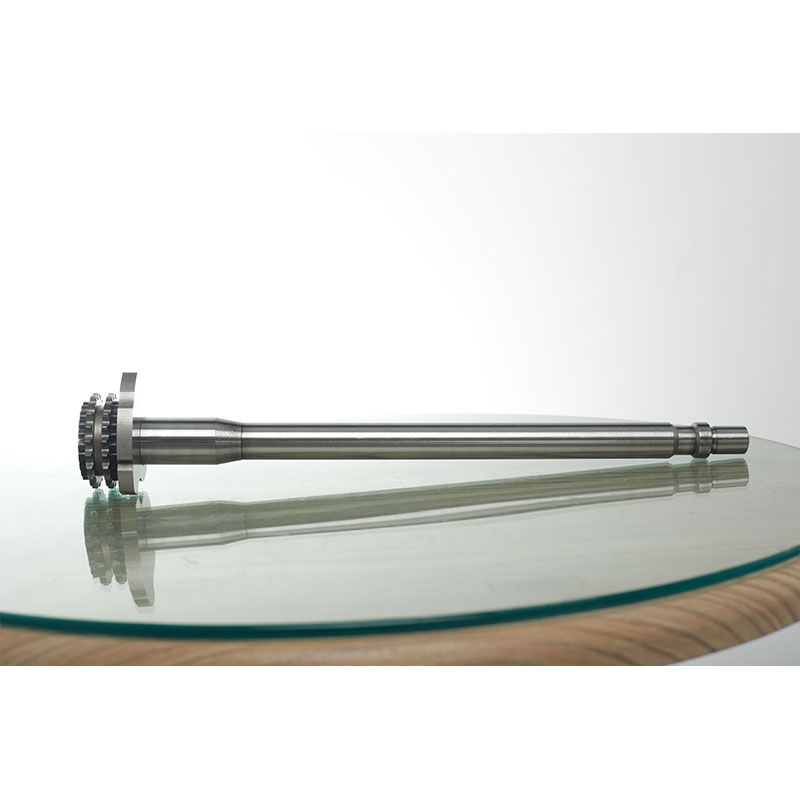

Распределительные валы

Распределительные валы

Связанный поиск

Связанный поиск- Производители клапанных систем

- Производство толкателей jac в китае

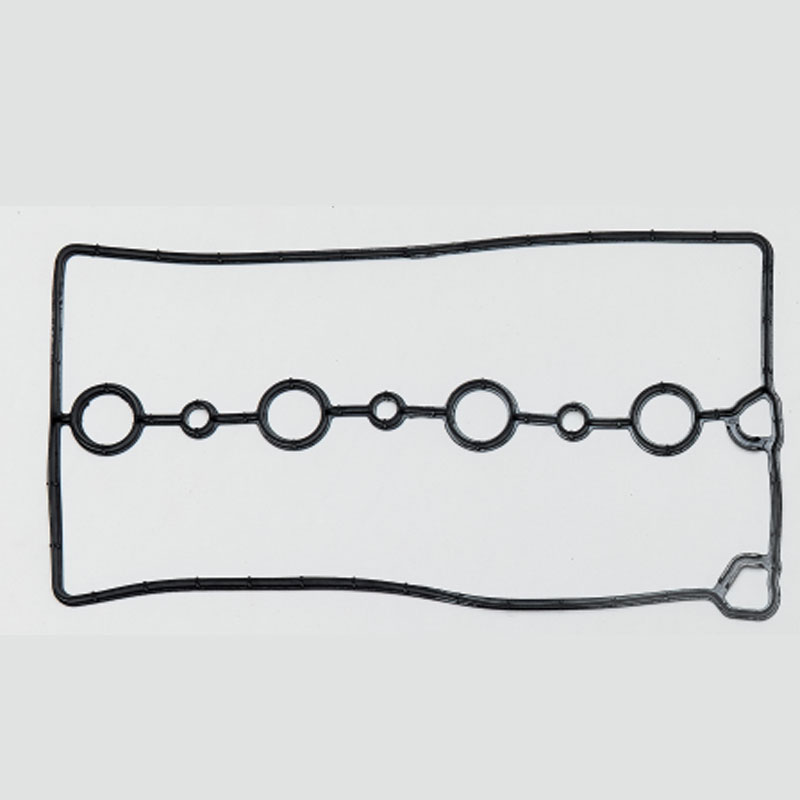

- прокладка под крышкой двигателя

- Уплотнения масляного насоса в китае

- Китай qr20de обтекатель головки цилиндра

- Поставщики прокладок крышки головки цилиндров

- Сальник gm

- Передний сальник коленчатого вала

- коромысло клапана уаз

- Производители прокладок двигателя 402