Гидравлический толкатель

Гидравлический толкатель. Звучит просто, правда? Но как только начинаешь копаться в этом направлении, понимаешь – тут все не так однозначно. Многие видят в нем лишь инструмент для перемещения тяжелых грузов, но на деле это целая система, требующая понимания принципов работы, материалов, и, самое главное, – понимания реальных задач, для которых он предназначен. Я вот недавно столкнулся с задачей, где казалось бы, простой гидравлический толкатель не справлялся с нагрузкой, а проблема оказалась вовсе не в мощности, а в неправильном выборе рабочей жидкости. И это на примере вполне стандартного промышленного толкателя! Так что давайте разберемся, что же на самом деле стоит за этим термином.

Основные принципы работы и типы

В самом базовом понимании, гидравлический толкатель – это устройство, преобразующее энергию гидравлической жидкости в механическую работу. Работает это на принципе Паскаля: давление, создаваемое на жидкости, передается равномерно во всех направлениях. Это позволяет получать значительные усилия при относительно небольшом объеме жидкости. Самые распространенные типы – это поршневые и цилиндровые. Поршневые, как правило, используются там, где требуется высокая точность и возможность регулирования силы. Цилиндровые – для более грубых работ, где важна максимальная мощность. Еще есть гидравлические приводы, которые, по сути, являются разновидностью гидравлических толкателей, но более сложными и универсальными.

Важный момент – тип гидравлической жидкости. Здесь тоже есть свои нюансы. Обычно используются минеральные масла, но для определенных применений могут потребоваться синтетические жидкости – более устойчивые к высоким температурам и агрессивным средам. Выбор жидкости напрямую влияет на долговечность и эффективность гидравлического толкателя.

Я помню один случай, когда на предприятии требовался толкатель для перемещения тяжелых листов металла. Изначально выбрали модель с минеральным маслом. Через несколько месяцев работы масло начало терять свои свойства, толкатель стал работать менее эффективно. Пришлось менять жидкость на синтетическую, и проблема решилась. Это показывает, что экономия на рабочей жидкости – не всегда выгодно.

Нагрузочные характеристики и расчет

Определение необходимой грузоподъемности – это критически важный этап. Нельзя просто взять первый попавшийся гидравлический толкатель и надеяться, что он справится с задачей. Нужно учитывать не только вес перемещаемого груза, но и факторы, влияющие на усилие, например, угол наклона, трение, и даже динамические нагрузки. Существуют специальные формулы и таблицы, позволяющие рассчитать необходимое усилие, но лучше всего использовать программные комплексы, которые учитывают все переменные.

При расчете грузоподъемности важно учитывать запас прочности. Рекомендуется, чтобы фактическое усилие на гидравлическом толкателе было не более 80% от расчетной грузоподъемности. Это позволит избежать перегрузок и продлить срок службы оборудования.

Мы с командой разрабатывали систему гидравлического толкателя для работы на складе с высокими стеллажами. Сначала мы сделали расчеты на основе теоретических данных. Но после нескольких испытаний выяснилось, что фактическая нагрузка постоянно превышает расчетную. Пришлось пересмотреть конструкцию и увеличить грузоподъемность, чтобы обеспечить надежность работы системы. Это дорогостоящая, но необходимая работа. Особенно если речь идет о промышленном применении.

Проблемы с давлением и утечками

Одной из наиболее распространенных проблем при работе с гидравлическим толкателем является потеря давления из-за утечек. Даже небольшие утечки могут существенно снизить эффективность работы и даже привести к поломке устройства. Важно регулярно проверять состояние шлангов, соединений и уплотнений, и при необходимости проводить их замену. Используйте качественные компоненты!

Часто утечки возникают из-за неправильной установки или повреждения уплотнительных колец. Не стоит экономить на уплотнениях. Лучше купить более дорогие, но надежные, чем потом тратиться на ремонт или замену всего гидравлического толкателя.

Мы столкнулись с проблемой постоянных утечек в системе гидравлического толкателя на одном из наших клиентов. После тщательной диагностики выяснилось, что причина утечек – неправильно подобранные уплотнения для конкретной рабочей жидкости. После замены уплотнений на совместимые, проблема была решена.

Обслуживание и ремонт

Регулярное техническое обслуживание – залог долгой и надежной работы гидравлического толкателя. Включает в себя проверку уровня рабочей жидкости, состояние шлангов и соединений, очистку от загрязнений и смазку движущихся частей. Важно следовать рекомендациям производителя, указанным в технической документации.

Ремонт гидравлического толкателя может быть сложной задачей, требующей специальных знаний и навыков. Не рекомендуется пытаться ремонтировать устройство самостоятельно, если у вас нет опыта. Лучше обратиться к квалифицированному специалисту.

В нашем сервисном центре мы регулярно проводим техническое обслуживание и ремонт гидравлических толкателей различных марок и моделей. Мы обладаем необходимым оборудованием и квалифицированным персоналом, чтобы обеспечить надежную работу вашего оборудования.

Актуальные тенденции: автоматизация и дистанционное управление

Сегодня все большее распространение получают гидравлические толкатели с системой автоматического управления и дистанционным управлением. Это позволяет повысить эффективность работы, снизить нагрузку на персонал и улучшить безопасность. Такие системы обычно оснащены датчиками, которые контролируют различные параметры работы, такие как давление, скорость и положение. Данные, полученные от датчиков, обрабатываются контроллером, который управляет работой гидравлического толкателя.

Например, автоматизированные гидравлические толкатели часто используются в производственных линиях для автоматической подачи деталей на станки. Дистанционное управление позволяет оператору управлять толкателем с любого места в цехе.

Мы в ООО Чэнду Чанъинь Энергетическая Технология активно разрабатываем и внедряем системы автоматического управления для гидравлических толкателей. Это позволяет нашим клиентам повысить эффективность производства и снизить эксплуатационные расходы.

В заключение хочу сказать, что гидравлический толкатель – это сложное и многогранное устройство. Для достижения оптимальных результатов необходимо учитывать множество факторов, от правильного выбора типа и грузоподъемности до регулярного технического обслуживания и использования качественных компонентов. Не стоит недооценивать важность этих факторов – от этого зависит надежность и долговечность оборудования. И помните, правильно подобранный и обслуживаемый гидравлический толкатель – это залог эффективной и безопасной работы на производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

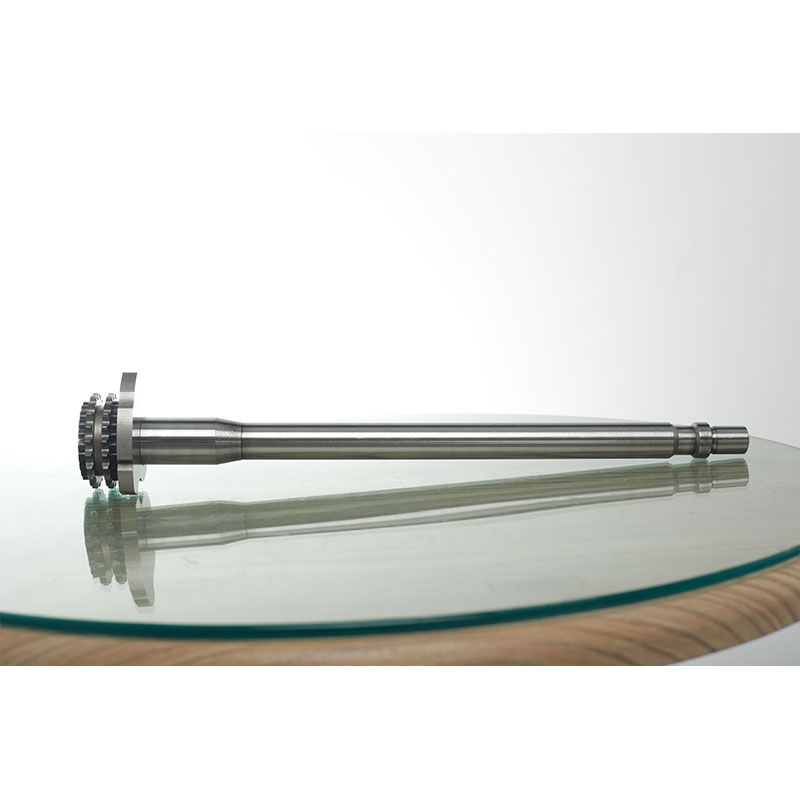

Распределительные валы

Распределительные валы -

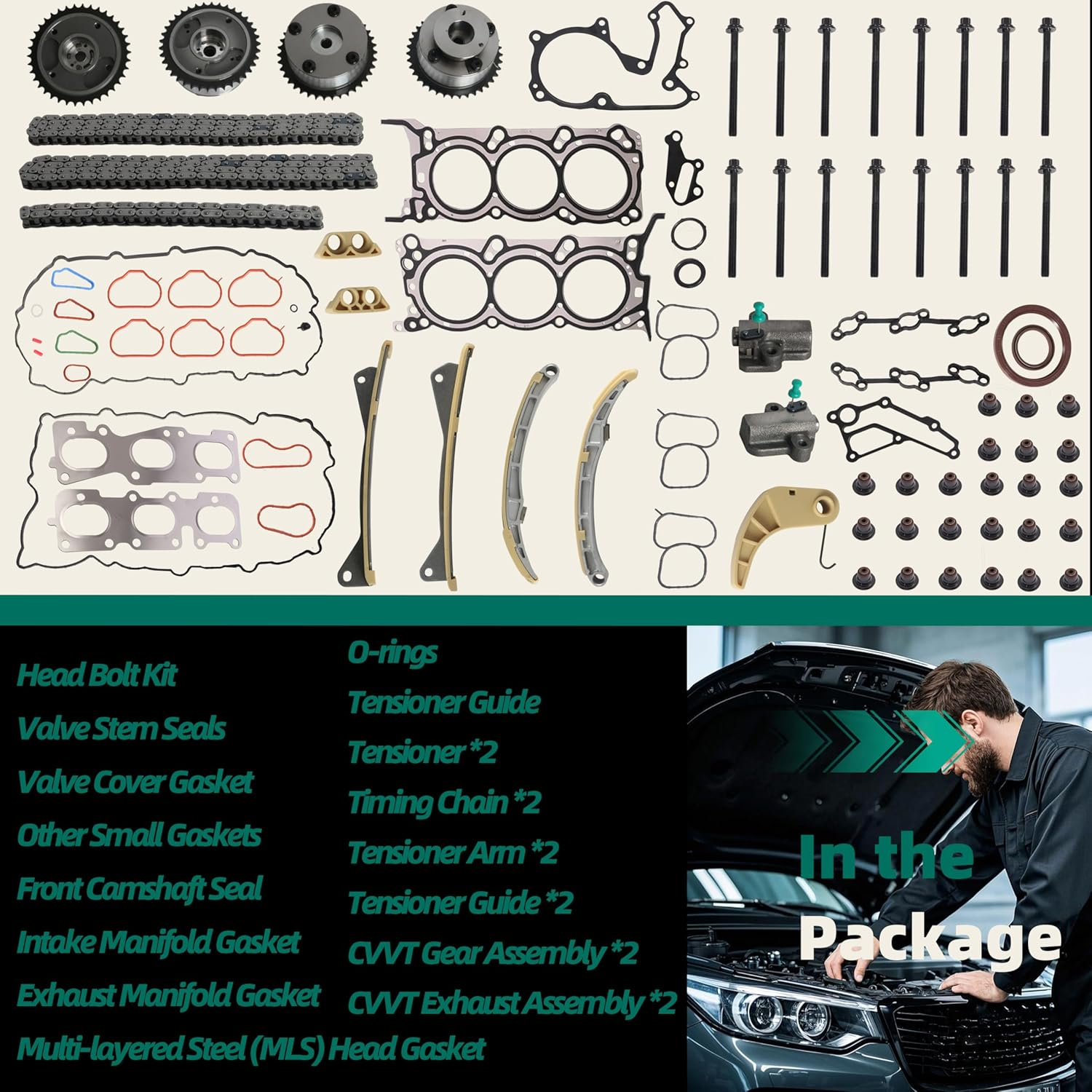

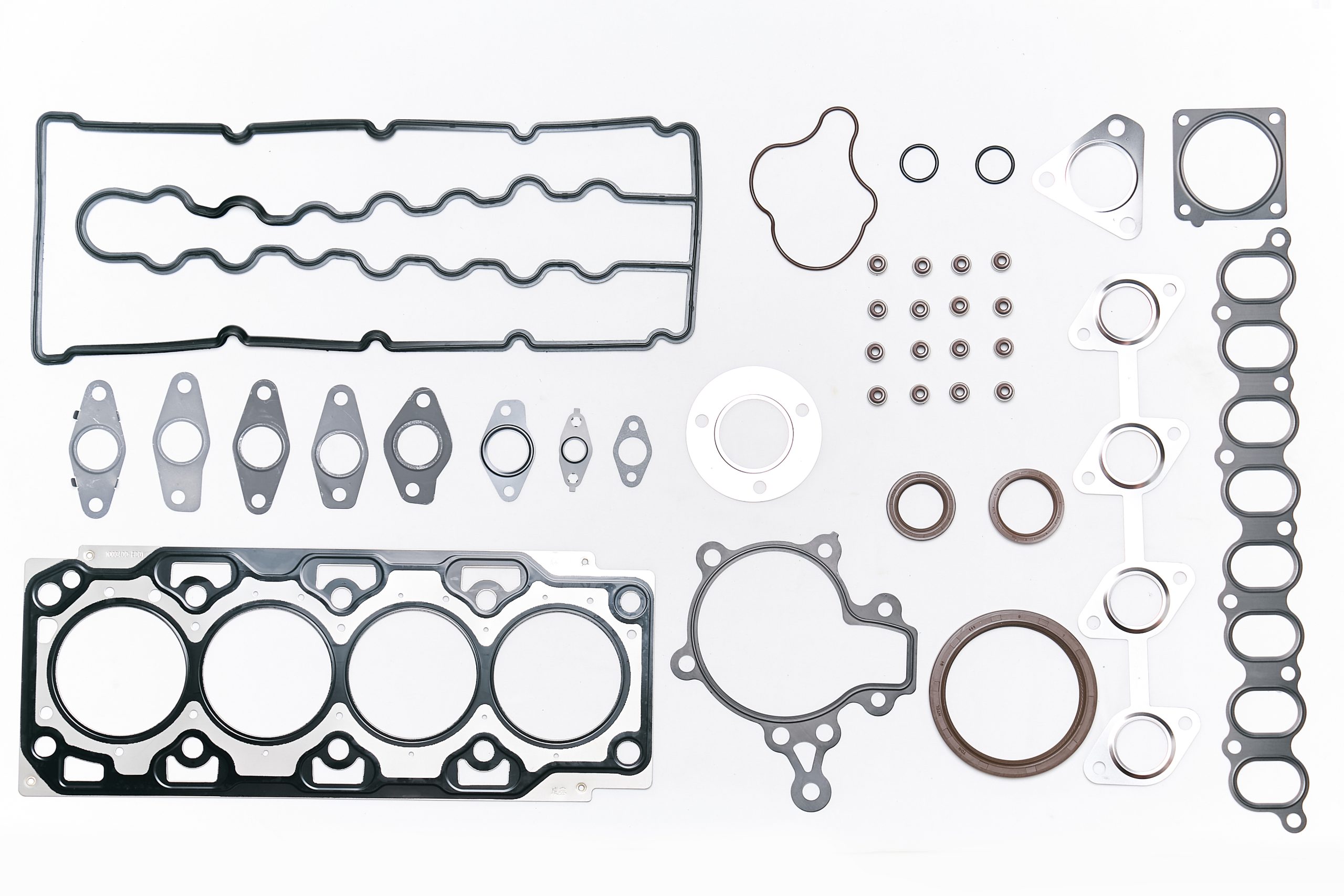

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5

Новый комплект прокладки головы для Kia Sorento Sedona Fit для Hyundai Santa Fe 3.3L V6 2013 2014 2016 2016 2017 2019 2020 заменить # 22311- 3cga0 223113CGA0 22311-3CGB0 22311- 3cga5 -

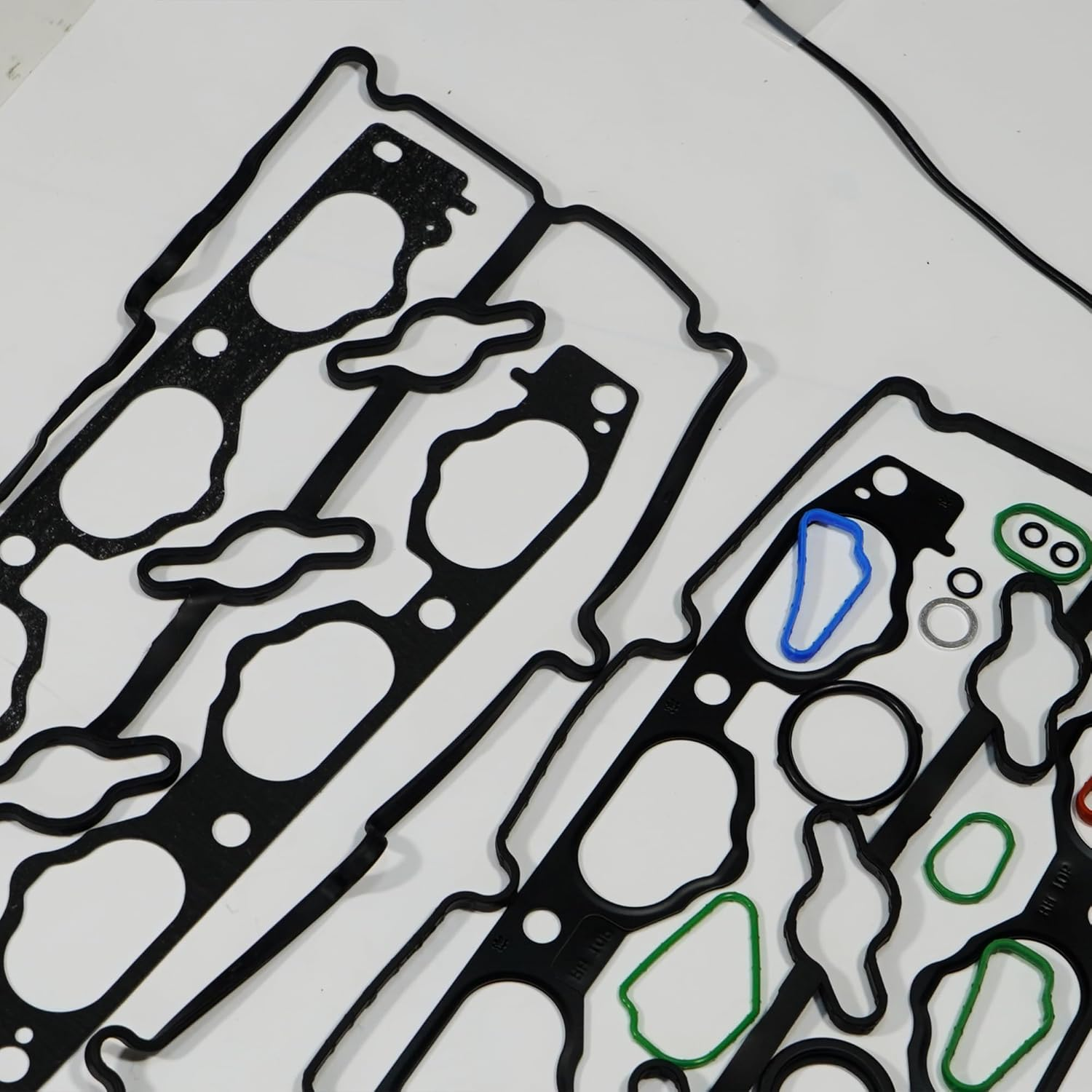

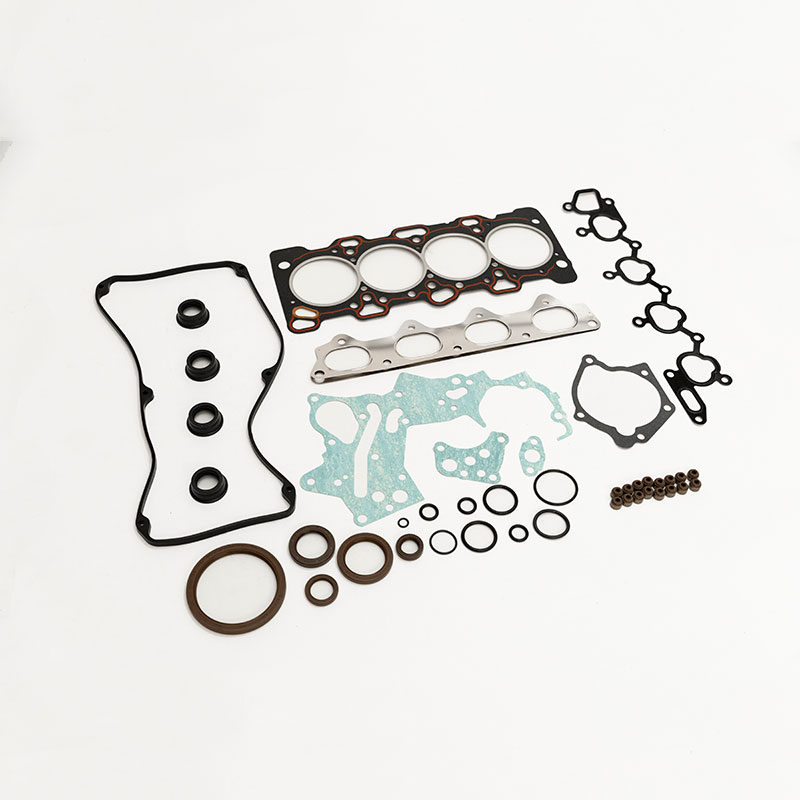

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000

Набор прокладки для головы w/VVT и CPW13795, подходит для Kia Forte/ Forte5 2.0L 2017-2018, Hyundai Elantra 2.0L 2014-2016 и Tucson 2.0L 2015, 24420-2E000 -

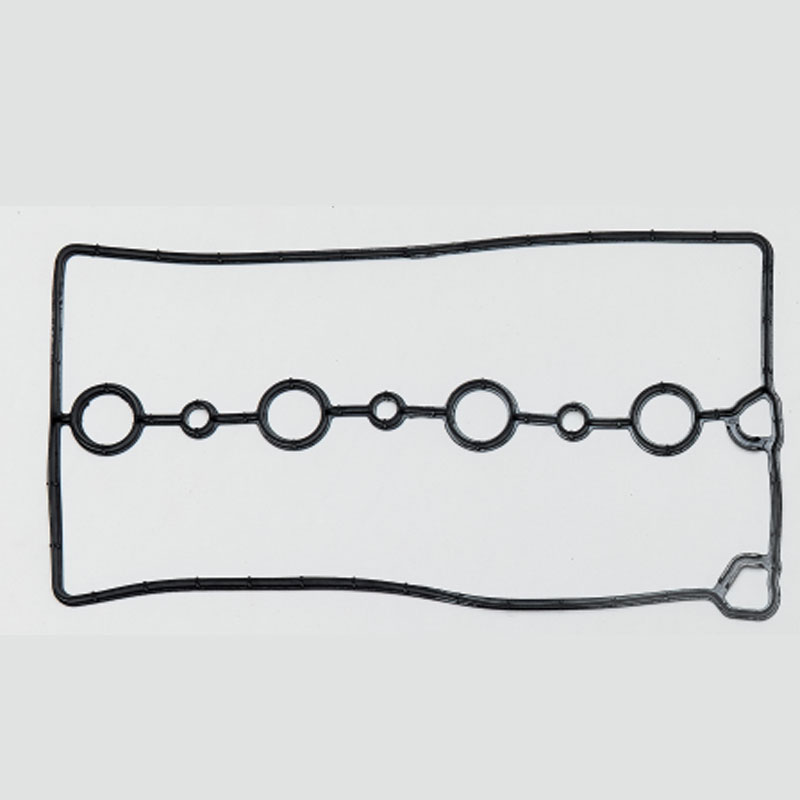

Резиновое уплотнение

Резиновое уплотнение -

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000

Крышка клапана в сборе для двигателя GAC GAC Trumpchi GS4-1.3T GS4-1.5T для двигателя 4A13M1 4A15M1 OE 10030271310000 10030271510000 -

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01

Пожалуйста, проанализируйте разницу между двигателем ED95 и ED01 -

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т

Гидравлический таппет A6510500127 для Mercedes Benz 651 2,2 т -

Сальник для коммерческого транспорта

Сальник для коммерческого транспорта -

Пикап 4K22

Пикап 4K22 -

2.2 л 4D22 Jmc V348 является довольно крепким качком

2.2 л 4D22 Jmc V348 является довольно крепким качком -

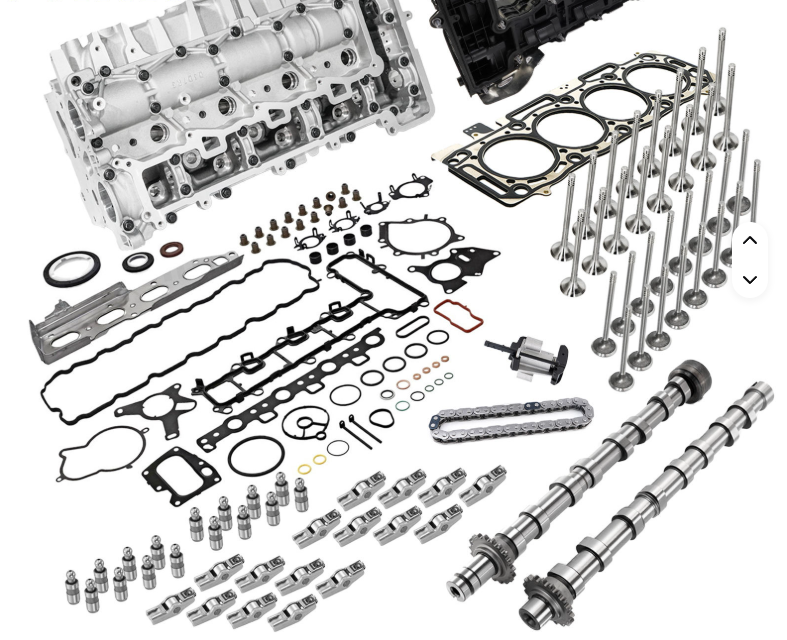

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами)

Полный блок крышки цилиндра для пежо 2.0 HDi DW10 (с клапанами, прокладками цилиндра, стентами для цилиндра и клапанами) -

Шкив

Шкив

Связанный поиск

Связанный поиск- прокладка выпускного коллектора двигателя

- Сальник jac из китая

- Цена уплотнения двигателя

- Ведущий покупатель прокладок для двигателей ямз

- Цены на автомобильные запчасти для нулевого двигателя

- Поставщики комплектов для капитального ремонта byd

- Основные покупатели уплотнений валов

- GM Толкатель

- Цена крышки головки блока цилиндров нива из китая

- Цена прокладки масляного бака lancer 9